Ein Atmosphärenkontrollsystem, das Stickstoff nutzt, ist entscheidend für die Aufrechterhaltung der chemischen Integrität. Während der Reduktion von Chromit erzeugt ein kontinuierlicher Fluss von hochreinem Stickstoff eine inerte Barriere, die verhindert, dass Sauerstoff die Reaktion stört. Diese spezifische Umgebung ist erforderlich, um zu verhindern, dass der Kohlenstoff-Reduktionsmittel vorzeitig verbrennt, und um die endgültigen metallischen Produkte vor einer Reoxidation bei hohen Temperaturen zu schützen.

Durch die Verdrängung von Sauerstoff stellt eine Stickstoffatmosphäre sicher, dass die Reduktion ausschließlich durch die beabsichtigte chemische Reaktion und nicht durch unkontrollierte Verbrennung angetrieben wird. Dies bewahrt das Reduktionsmittel und schützt die entstehenden Eisen- und Chromverbindungen vor Zersetzung.

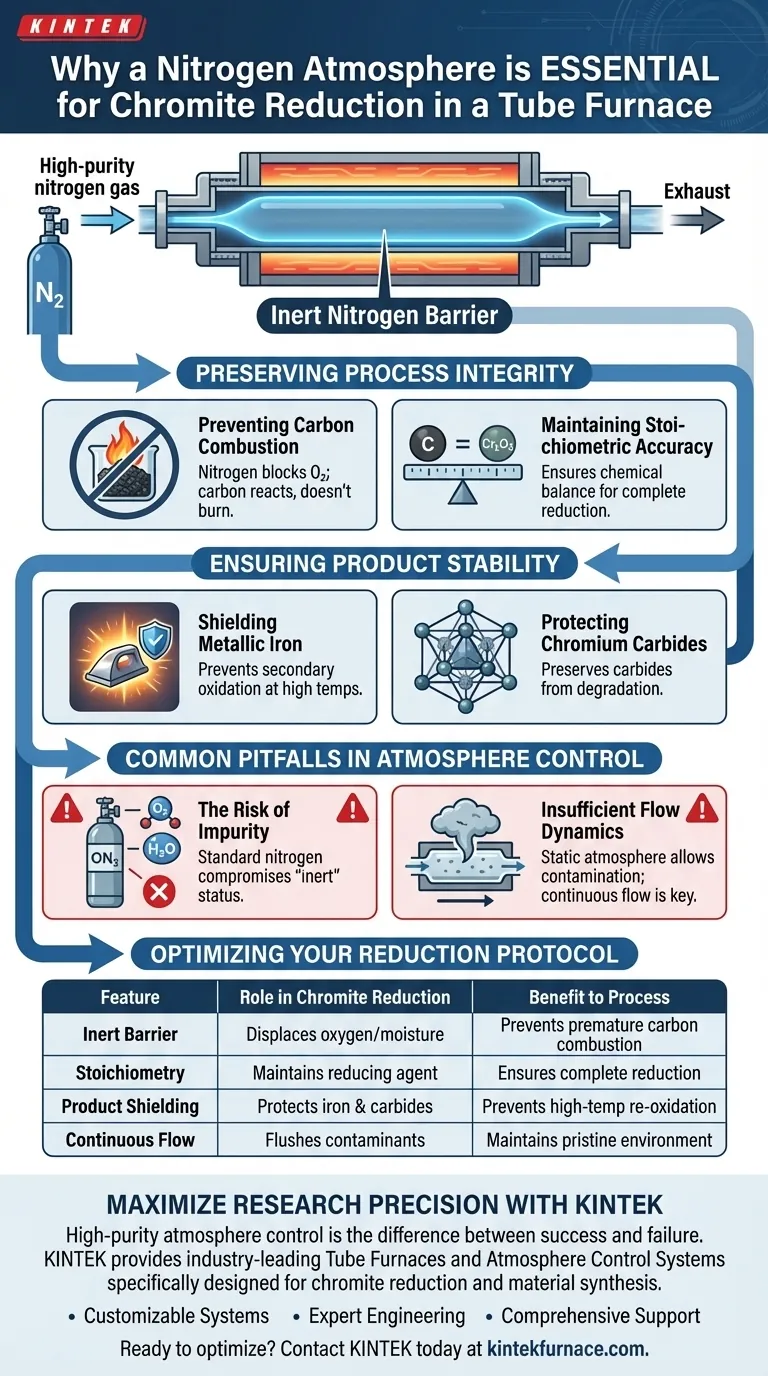

Bewahrung der Prozessintegrität

Um zu verstehen, warum Stickstoff unverzichtbar ist, müssen Sie die spezifischen chemischen Schwachstellen der an der Chromitereduktion beteiligten Materialien betrachten.

Verhinderung von Kohlenstoffverbrennung

Der Reduktionsprozess ist stark auf Kohlenstoff-Reduktionsmittel angewiesen, um Sauerstoff aus dem Chromiterz zu entfernen.

Wenn Sauerstoff in der Ofenatmosphäre vorhanden ist, verbrennt der Kohlenstoff unkontrolliert. Die Stickstoffbarriere stellt sicher, dass der Kohlenstoff wie beabsichtigt mit dem Erz reagiert, anstatt von der Umgebungsluft verbraucht zu werden.

Aufrechterhaltung der stöchiometrischen Genauigkeit

Wenn Kohlenstoff aufgrund von atmosphärischem Sauerstoff verbrennt, wird das chemische Gleichgewicht der Reaktion zerstört.

Dieser Verlust führt zu einer unvollständigen Reduktion, da nicht mehr genügend Reduktionsmittel vorhanden ist, um das Chromit umzuwandeln. Stickstoff bewahrt die Kohlenstoffmasse und stellt sicher, dass die Stöchiometrie während des gesamten Experiments konstant bleibt.

Sicherstellung der Produktstabilität

Die Rolle des Atmosphärenkontrollsystems geht über die Reaktion selbst hinaus; es schützt die neu gebildeten Materialien, die bei erhöhten Temperaturen sehr instabil sind.

Schutz von metallischem Eisen

Während der Reduktion des Chromits entsteht metallisches Eisen.

Bei hohen Temperaturen ist dieses frische Metall chemisch aktiv und anfällig für sekundäre Oxidation. Ohne Stickstoffabschirmung würde das Eisen sofort wieder in Oxidform übergehen und die Ergebnisse verfälschen.

Schutz von Chromkarbiden

Der Prozess erzeugt auch spezifische Chromkarbide.

Ähnlich wie metallisches Eisen benötigen diese Karbide eine sauerstofffreie Umgebung, um ihre Struktur zu erhalten. Der Stickstofffluss verhindert die Zersetzung dieser Verbindungen und stellt sicher, dass das Endprodukt die Reduktionsfähigkeiten des Prozesses genau widerspiegelt.

Häufige Fehler bei der Atmosphärenkontrolle

Obwohl das Konzept einer inerten Atmosphäre einfach ist, scheitert die Ausführung oft an übersehenen Details.

Das Risiko von Verunreinigungen

Die Verwendung von Stickstoff in Standardqualität anstelle von hochreinen Quellen kann nachteilig sein.

Selbst Spuren von Sauerstoff oder Feuchtigkeit in der Gaszufuhr können den "inerten" Status des Ofens beeinträchtigen. Dies kann zu Mikrooxidationen führen, die empfindliche chemische Analysen verfälschen.

Unzureichende Strömungsdynamik

Das einfache Füllen des Rohrs reicht nicht aus; das System erfordert einen kontinuierlichen Fluss.

Eine statische Atmosphäre lässt entstehende Gase aufbauen und ermöglicht die Rückdiffusion von Luft. Ein stetiger Fluss spült Verunreinigungen aktiv aus und hält eine einwandfreie Umgebung während der gesamten Wärmebehandlung aufrecht.

Optimierung Ihres Reduktionsprotokolls

Um zuverlässige Daten zu erzielen, muss das Atmosphärenkontrollsystem als präzises chemisches Reagenz und nicht nur als passive Einstellung betrachtet werden.

- Wenn Ihr Hauptaugenmerk auf analytischer Genauigkeit liegt: Stellen Sie einen kontinuierlichen Fluss von hochreinem Stickstoff sicher, um jegliche Sekundäroxdation zu verhindern, die die chemischen Eigenschaften des Endprodukts verfälschen könnte.

- Wenn Ihr Hauptaugenmerk auf Reaktionseffizienz liegt: Überwachen Sie die inerte Barriere streng, um die unbeabsichtigte Verbrennung von Kohlenstoff zu verhindern und sicherzustellen, dass die maximale Menge an Reduktionsmittel für das Erz verfügbar ist.

Die Kontrolle der Atmosphäre ist keine bloße Vorsichtsmaßnahme; sie ist die grundlegende Basis, die zur Validierung der Chemie der Chromitereduktion erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Chromitereduktion | Nutzen für den Prozess |

|---|---|---|

| Inerte Barriere | Verdrängt Sauerstoff und Feuchtigkeit | Verhindert vorzeitige Kohlenstoffverbrennung |

| Stöchiometrie | Hält die Mengen des Kohlenstoff-Reduktionsmittels aufrecht | Sorgt für vollständige Reduktion des Erzes |

| Produktschirmung | Schützt metallisches Eisen und Karbide | Verhindert Reoxidation bei hohen Temperaturen |

| Kontinuierlicher Fluss | Spült entstehende Gase und Verunreinigungen aus | Aufrechterhaltung einer einwandfreien chemischen Umgebung |

Maximieren Sie Ihre Forschungspräzision mit KINTEK

Hochreine Atmosphärenkontrolle ist der Unterschied zwischen einer erfolgreichen Reduktion und einem fehlgeschlagenen Experiment. KINTEK bietet branchenführende Rohröfen und Atmosphärenkontrollsysteme, die speziell für die anspruchsvollen Anforderungen der Chromitereduktion und Materialherstellung entwickelt wurden.

Unser Mehrwert für Sie:

- Anpassbare Systeme: Von Vakuum- und CVD- bis hin zu Rotations- und Rohröfen, wir passen Lösungen an Ihre spezifischen stöchiometrischen Anforderungen an.

- Fachmännische Ingenieurtechnik: Unterstützt durch spezialisierte F&E, gewährleisten unsere Öfen die Gasströmungsdynamik und thermische Stabilität, die für empfindliche Laborprozesse erforderlich sind.

- Umfassender Support: Ob Sie ein Forschungslabor oder ein industrieller Hersteller sind, wir bieten die Werkzeuge zur Verhinderung von Oxidation und zur Gewährleistung analytischer Genauigkeit.

Bereit, Ihr Reduktionsprotokoll zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung.

Visuelle Anleitung

Referenzen

- Xiaohong Jiang, Z. H. Lei. Mechanism of Iron Powder to Enhance Solid-State Reduction of Chromite Ore. DOI: 10.3390/min15060652

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie verbessert der Kasten-Glühofen mit Schutzgas die Produktionseffizienz? Steigerung des Durchsatzes und Senkung der Kosten

- Warum wird ein Hochtemperatur-Reaktionsrohrofen für die KOH-Aktivierung benötigt? Entriegeln Sie die Porosität von Hochleistungs-Biokohlenstoff

- Welche Rolle spielt ein Labor-Glühofen bei der Herstellung von Memristoren? Verbesserung der Schnittstelle & Stabilität

- Welche Rolle spielt ein Hochtemperatur-Glühofen bei der Herstellung von Aluminium-Silizium-Drucksensoren?

- Warum ist eine Argon-Schutzatmosphäre mit hoher Reinheit während der mechanischen Legierung von Cu-Al2O3-Pulver notwendig?

- Welche Heizmechanismen werden in Muffelöfen verwendet? Wählen Sie die richtige Heizung für Ihr Labor oder Ihre Industrie

- Welche Sicherheitsmerkmale sind in dem kastenförmigen Temperofen mit kontrollierter Atmosphäre enthalten? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Welche Arten von Atmosphären können in einem Muffelofen mit Atmosphärenschutz erzeugt werden? Beherrschen Sie die Materialverarbeitung mit Präzision