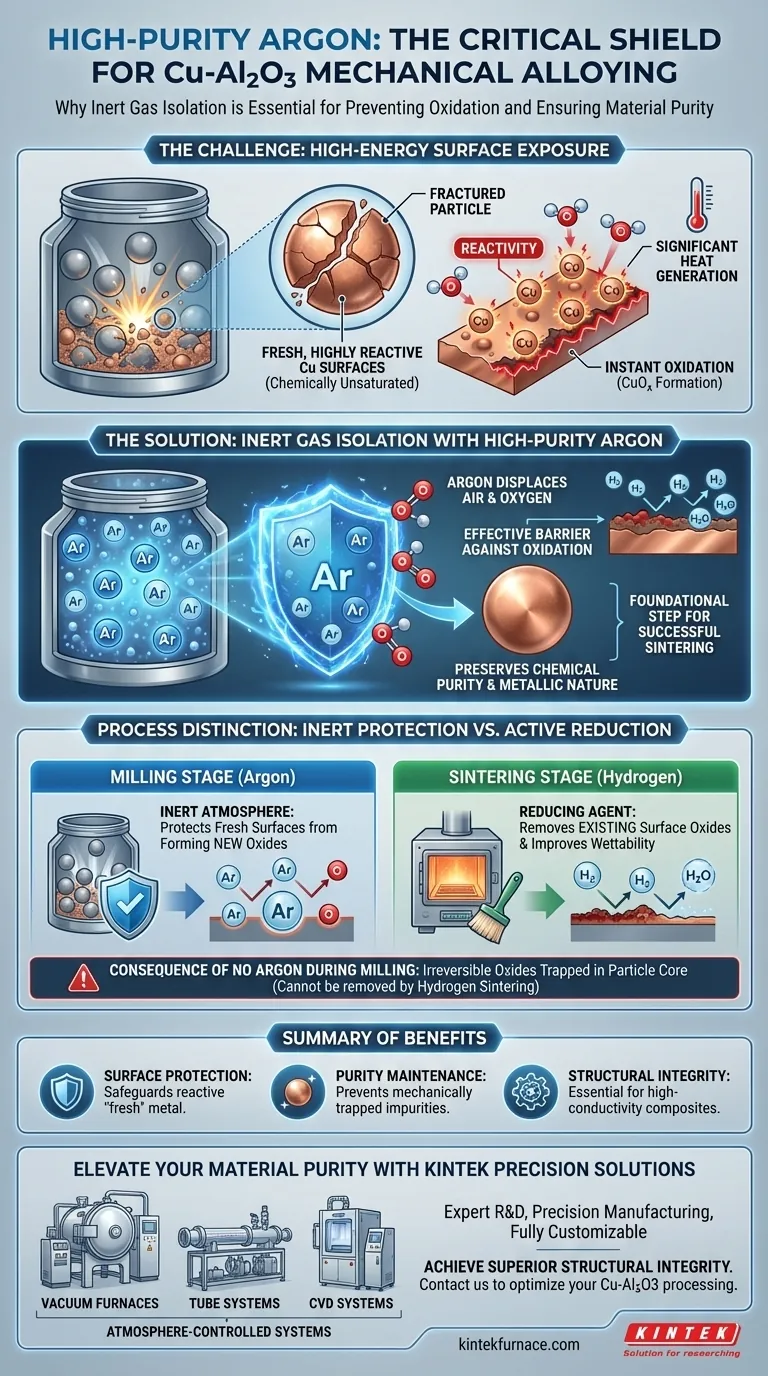

Eine Argon-Umgebung mit hoher Reinheit dient als kritische Barriere gegen Oxidation. Während der mechanischen Legierung von Cu-Al2O3 brechen hochenergetische Mahlvorgänge kontinuierlich Partikel auf und legen frische, hochreaktive Kupferoberflächen frei. Argon verdrängt die Luft im Mahlbehälter und verhindert, dass Sauerstoff mit diesen Oberflächen in Kontakt kommt und die Reinheit des Materials beeinträchtigt.

Die mechanische Legierung erzeugt erhebliche Wärme und schafft instabile, reaktive Oberflächenbereiche, die Kupfer sehr anfällig für Verunreinigungen machen. Eine Argonatmosphäre bewahrt die chemische Reinheit des Pulvers, was eine zwingend erforderliche Voraussetzung für hochwertige Ergebnisse in der anschließenden Sinterphase ist.

Die Physik frischer Oberflächen

Hochenergetische Oberflächenexposition

Der Prozess der mechanischen Legierung beinhaltet intensive Kollisionen zwischen Mahlkugeln und der Pulvermischung.

Diese Aktion bricht das Material wiederholt auf und legt frische Metalloberflächen frei, die noch nie zuvor der Atmosphäre ausgesetzt waren.

Erhöhte Reaktivität

Diese neu freigelegten Oberflächen unterscheiden sich erheblich von der Außenseite eines ruhenden Partikels.

Da die Oberflächenatome chemisch "ungesättigt" sind, sind sie hochgradig reaktiv und streben danach, sich durch Bindung mit umgebenden Elementen zu stabilisieren.

Ohne Schutz würden diese Oberflächen sofort mit dem Sauerstoff in der Luft reagieren und unerwünschte Kupferoxidschichten bilden.

Die Rolle der Inertgas-Isolation

Verhinderung von Kupferoxidation

Die Hauptfunktion von hochreinem Argon ist die Isolation.

Durch das Füllen des Kugelmühlenbehälters mit Argon schaffen Sie eine inerte Umgebung, in der Sauerstoff effektiv abwesend ist.

Dies ermöglicht den fortgesetzten Mahlvorgang, ohne dass das Kupferpulver durch Oxidation beeinträchtigt wird, und bewahrt die metallische Natur der Matrix.

Gewährleistung der chemischen Reinheit

Die Integrität eines Cu-Al2O3-Verbundwerkstoffs hängt von der Reinheit seiner Bestandteile ab.

Wenn während des Mahlens Oxidation auftritt, werden Verunreinigungen mechanisch in die Verbundstruktur eingeschlossen.

Die Verwendung von Argon stellt sicher, dass das Endpulver die für seine beabsichtigten elektrischen und mechanischen Anwendungen erforderliche chemische Reinheit beibehält.

Unterschiede im Prozessverständnis

Inerte Schutzatmosphäre vs. Aktive Reduktion

Es ist entscheidend, zwischen dem Schutz während des Mahlens und der Atmosphäre während des Sinterns zu unterscheiden.

Argon wird während des Mahlens verwendet, da es inert ist; es schützt frische Oberflächen vor der Bildung neuer Oxide.

Wasserstoff, der typischerweise in der späteren Sinterphase verwendet wird, wirkt als Reduktionsmittel, um vorhandene Oberflächenoxide zu entfernen und die Benetzbarkeit zu verbessern.

Die Konsequenz des Mahlens ohne Argon

Das Versäumnis, Argon während der Mahlphase zu verwenden, führt zu irreversiblen Schäden.

Obwohl die Wasserstoff-Sinterung Oberflächenoxide später reinigen kann, kann sie Oxide, die während des Mahlens mechanisch in den Partikelkern legiert wurden, nicht leicht entfernen.

Daher ist der Argon-Schutz während des Mahlens der grundlegende Schritt, der den Erfolg der Sinterphase bestimmt.

Die richtige Wahl für Ihr Ziel

Um die Leistung Ihres Cu-Al2O3-Verbundwerkstoffs zu maximieren, müssen Sie die Atmosphäre an die spezifische Verarbeitungsphase anpassen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verunreinigungen während des Mahlens liegt: Stellen Sie sicher, dass der Mahlbehälter mit hochreinem Argon versiegelt ist, um reaktive frische Oberflächen von Sauerstoff zu isolieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Grenzflächenbindung liegt: Verlassen Sie sich während des Mahlens auf Argon, um die Reinheit zu bewahren und sicherzustellen, dass das Material für das Hochleistungs-Sintern bereit ist.

Eine strenge Atmosphärenkontrolle während der mechanischen Legierung ist der einzige Weg, um die strukturelle Integrität zu gewährleisten, die für hochleitfähige Verbundwerkstoffe erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Zweck bei der mechanischen Legierung von Cu-Al2O3 |

|---|---|

| Inerte Atmosphäre | Verdrängt Sauerstoff, um sofortige Oberflächenoxidation zu verhindern |

| Oberflächenschutz | Schützt hochreaktives "frisches" Metall, das während des Mahlens freigelegt wird |

| Reinheitserhaltung | Verhindert, dass Oxide mechanisch in den Verbundkern eingeschlossen werden |

| Argon vs. Wasserstoff | Argon isoliert während des Mahlens; Wasserstoff reduziert Oxide während des Sinterns |

Verbessern Sie die Reinheit Ihres Materials mit KINTEK Precision Solutions

Lassen Sie nicht zu, dass Oxidation Ihre Hochleistungsverbundwerkstoffe beeinträchtigt. KINTEK bietet branchenführende Hochtemperatur-Laböfen und atmosphärenkontrollierte Systeme – einschließlich Vakuum-, Rohr- und CVD-Systemen – die speziell dafür entwickelt wurden, die strengen Umgebungen aufrechtzuerhalten, die für mechanische Legierung und Sintern erforderlich sind. Unterstützt durch F&E-Expertise und Präzisionsfertigung ist unsere Ausrüstung vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Bereit, überlegene strukturelle Integrität zu erzielen? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fortschrittliche Ofentechnologie Ihre Cu-Al2O3-Pulververarbeitung optimieren kann.

Visuelle Anleitung

Referenzen

- Tawfik M. Ahmed. Development and characterization of Cu-Al2O3 metal matrix composites through powder metallurgy techniques. DOI: 10.33545/26646536.2025.v7.i2a.137

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist endothermes Gas bei der Wärmebehandlung? Meistern Sie die Kohlenstoffkontrolle für überlegene Stahlhärtung

- Warum sind Inertöfen in der Elektronikfertigung wichtig? Verhinderung von Oxidation und Steigerung der Komponentenzuverlässigkeit

- Warum wird ein Labor-Hochtemperatur-Muffelofen für ML-MFC-Kathoden benötigt? Sicherstellung einer stabilen Voroxidation

- Was ist die Rolle einer reduzierenden Atmosphäre bei Gießereibetrieben? Oxidation verhindern und Metallqualität kontrollieren

- Welche Rolle spielt eine Argonatmosphäre beim Sintern von WC-Co-Ni-Legierungen? Erreichen einer nahezu theoretischen Dichte

- Welche Einschränkungen haben Niedervakuum-Atmosphärenöfen? Verstehen Sie Kompromisse für eine kostengünstige Wärmebehandlung

- Was ist die Kernfunktion der Niederdruck-Atmosphärenkontrolle in PFS? Ermöglicht effiziente Plasmaerzeugung

- Was ist die Hauptfunktion eines Luftoxidations-Ofens bei der Synthese von Kohlenstoffketten? Optimierung der SWCNT-Vorbehandlung