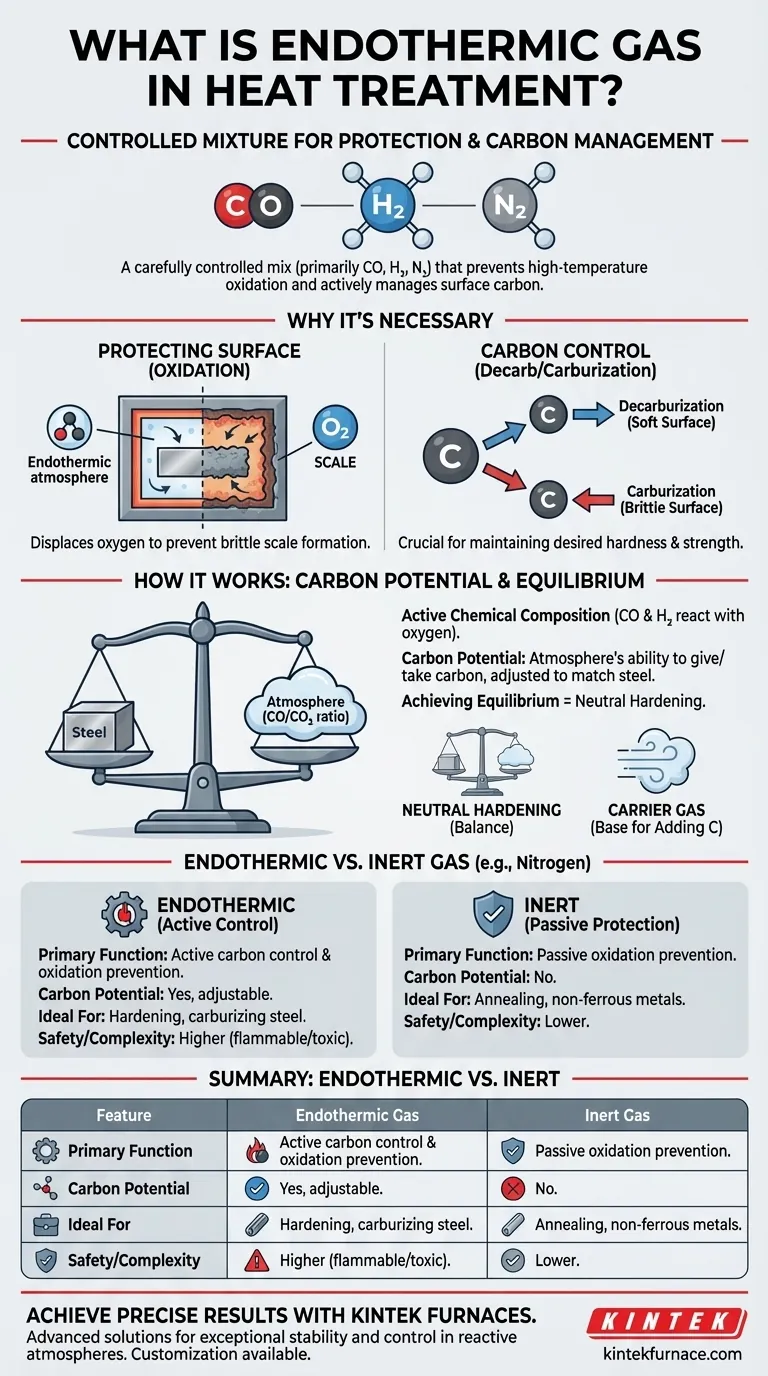

Kurz gesagt, endothermes Gas ist eine sorgfältig kontrollierte Mischung brennbarer Gase – hauptsächlich Kohlenmonoxid (CO), Wasserstoff (H₂) und Stickstoff (N₂) – die bei der Wärmebehandlung von Stahl verwendet wird. Es dient als Schutzatmosphäre, die Hochtemperatur-Oxidation (Zunderbildung) verhindert, aber seine wichtigste Funktion ist die aktive Steuerung des Kohlenstoffgehalts auf der Oberfläche des Stahlteils.

Der Hauptzweck von endothermischem Gas ist nicht nur ein passiver Schutzschild wie ein Inertgas. Es ist eine entwickelte, reaktive Atmosphäre, die ein Gleichgewicht mit dem Stahl herstellt, wodurch Sie seinen Oberflächenkohlenstoffgehalt und damit seine endgültigen mechanischen Eigenschaften präzise steuern können.

Warum eine spezielle Atmosphäre notwendig ist

Schutz der Oberfläche vor Sauerstoff

Bei den für die Wärmebehandlung erforderlichen hohen Temperaturen reagiert Stahl leicht mit Sauerstoff in der Luft. Diese Reaktion, bekannt als Oxidation, bildet eine Schicht aus sprödem Zunder auf der Oberfläche des Teils.

Eine Schutzatmosphäre, wie endothermes Gas, verdrängt den Sauerstoff im Ofen, verhindert diese zerstörerische Zunderbildung vollständig und bewahrt die Oberflächengüte des Teils.

Das tiefere Problem: Kohlenstoffkontrolle

Die bloße Verhinderung von Oxidation reicht für die meisten Stähle nicht aus. Der Kohlenstoffgehalt im Stahl ist der primäre Faktor, der seine Härte und Festigkeit bestimmt.

Bei hohen Temperaturen werden die Kohlenstoffatome im Stahl mobil. Wenn die umgebende Atmosphäre nicht präzise kontrolliert wird, kann Kohlenstoff entweder den Stahl verlassen (Entkohlung), wodurch eine weiche Oberfläche entsteht, oder ihm hinzugefügt werden (Aufkohlung), wodurch eine spröde Oberfläche entsteht.

Wie endothermes Gas das Problem löst

Seine aktive chemische Zusammensetzung

Endothermes Gas wird typischerweise durch die Reaktion eines Kohlenwasserstoffbrennstoffs, wie Erdgas, mit einer begrenzten Menge Luft erzeugt. Dies erzeugt ein Gas, das reich an Kohlenmonoxid (CO) und Wasserstoff (H₂) ist, wobei der Rest hauptsächlich Stickstoff (N₂) ist.

Die CO- und H₂-Komponenten sind "reduzierende" Mittel, was bedeutet, dass sie leicht mit jedem freien Sauerstoff reagieren. Wichtiger ist, dass das Kohlenmonoxid eine Kohlenstoffquelle für die Atmosphäre selbst darstellt.

Das Prinzip des Kohlenstoffpotenzials

Die wahre Stärke von endothermischem Gas liegt im Konzept des Kohlenstoffpotenzials. Dies ist ein Maß für die Fähigkeit der Atmosphäre, bei einer bestimmten Temperatur Kohlenstoff an den Stahl abzugeben oder ihm zu entziehen.

Durch sorgfältige Überwachung und Anpassung der Gaszusammensetzung (insbesondere des Verhältnisses von CO zu CO₂) kann ein Bediener das Kohlenstoffpotenzial der Atmosphäre perfekt an den Kohlenstoffgehalt des zu behandelnden Stahls anpassen. Dies schafft einen Gleichgewichtszustand, in dem kein Netto-Kohlenstofftransfer stattfindet.

„Neutralhärten“ vs. Trägergas

Wenn das Kohlenstoffpotenzial des Gases mit dem Stahl übereinstimmt, spricht man von Neutralhärten. Der Stahl wird erhitzt und abgekühlt, um die gewünschte Härte zu erreichen, ohne seine Oberflächenchemie zu verändern.

Endothermes Gas kann auch als Trägergas verwendet werden. In diesem Fall ist es die Basisatmosphäre, der andere Gase (wie mehr Erdgas zum Aufkohlen) hinzugefügt werden, um den Oberflächenkohlenstoff des Stahls gezielt und kontrolliert zu erhöhen.

Die Kompromisse verstehen

Der kritische Bedarf an Kontrolle

Endothermes Gas ist keine „einmal einstellen und vergessen“-Lösung. Seine Wirksamkeit hängt vollständig von ständiger Überwachung und präziser Kontrolle ab, typischerweise unter Verwendung einer Sauerstoffsonde oder eines Infrarot-Gasanalysegeräts.

Ist das Kohlenstoffpotenzial zu niedrig, kommt es zur Entkohlung, was den Zweck der Wärmebehandlung zunichtemacht. Ist es zu hoch, können unerwünschte Aufkohlung oder Rußbildung die Teile ruinieren.

Sicherheit und Infrastruktur

Die Hauptkomponenten, CO und H₂, sind giftig bzw. brennbar. Der Betrieb einer endothermischen Atmosphäre erfordert einen gut gewarteten Ofen, eine ordnungsgemäße Belüftung und robuste Sicherheitsprotokolle. Es erfordert auch einen Endogasgenerator vor Ort, was eine erhebliche Investition in die Ausrüstung darstellt.

Endothermes vs. Inertgas

Inertgase wie Stickstoff (N₂) und Argon (Ar) sind viel einfacher. Sie bieten einen hervorragenden Oxidationsschutz und sind völlig nicht reaktiv. Sie können jedoch den Kohlenstoffgehalt nicht aktiv steuern und können sogar zur Entkohlung beitragen, wenn sie nicht perfekt rein sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofenatmosphäre ist grundlegend, um das gewünschte metallurgische Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einfachem Glühen oder der Behandlung von Nichteisenmetallen liegt: Ein Inertgas wie Stickstoff ist oft die sicherste, einfachste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Härten, Aufkohlen oder Karbonitrieren von mittel- bis hochkohlenstoffhaltigen Stählen liegt: Endothermes Gas ist der Industriestandard, da es die aktive Kontrolle über das Kohlenstoffpotenzial bietet, die notwendig ist, um die Integrität des Stahls zu schützen.

Letztendlich ist die Beherrschung der Ofenatmosphäre für eine erfolgreiche Wärmebehandlung ebenso entscheidend wie die Temperaturkontrolle selbst.

Zusammenfassungstabelle:

| Merkmal | Endothermes Gas | Inertgas (z.B. Stickstoff) |

|---|---|---|

| Primäre Funktion | Aktive Kohlenstoffkontrolle & Oxidationsverhinderung | Passive Oxidationsverhinderung |

| Kohlenstoffpotenzial | Ja, einstellbar | Nein |

| Ideal für | Härten, Aufkohlen von Stahl | Glühen, Nichteisenmetalle |

| Sicherheit/Komplexität | Höher (brennbar/giftig) | Niedriger |

Erzielen Sie präzise, wiederholbare Ergebnisse in Ihren Stahlwärmebehandlungsprozessen. Endothermes Gas ist entscheidend für das Härten und Aufkohlen, aber seine Wirksamkeit hängt von einer präzisen Ofensteuerung und einer zuverlässigen Atmosphäre ab. Die fortschrittlichen Hochtemperaturöfen von KINTEK, einschließlich unserer Vakuum- und Atmosphäre- sowie Rohröfen, sind für außergewöhnliche Stabilität und Kontrolle konzipiert und bieten die ideale Umgebung für die Verwaltung reaktiver Atmosphären. Unsere starken internen Anpassungsmöglichkeiten ermöglichen es uns, eine Ofenlösung an Ihre spezifischen Gas- und thermischen Anforderungen anzupassen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, das Kohlenstoffpotenzial zu meistern und die Fähigkeiten Ihres Labors zu verbessern. Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess