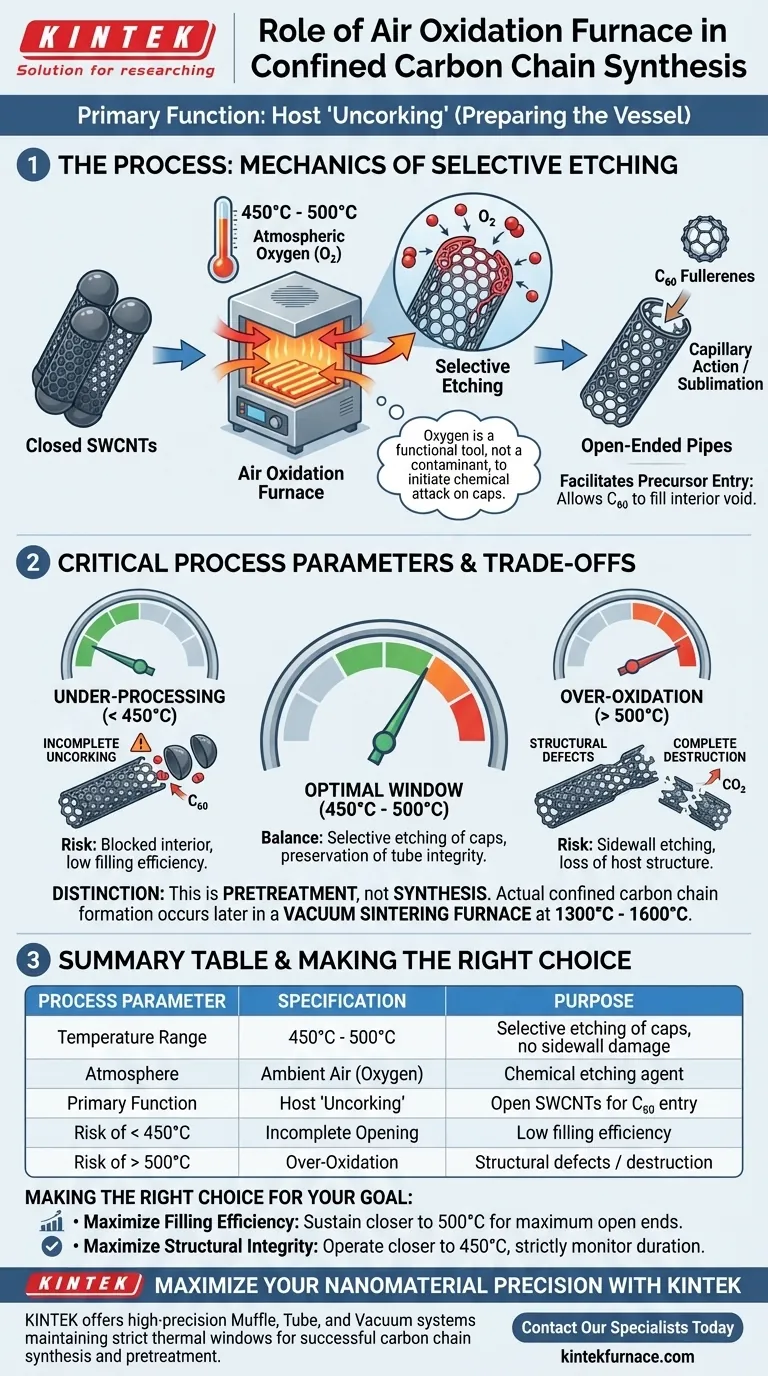

Die Hauptfunktion eines Luftoxidations-Ofens bei der Synthesevorbehandlung von eingeschlossenen Kohlenstoffketten besteht darin, die Wirtsstruktur mechanisch zu öffnen. Durch Erhitzen von einwandigen Kohlenstoffnanoröhren (SWCNTs) auf einen spezifischen Temperaturbereich von 450°C bis 500°C nutzt der Ofen atmosphärischen Sauerstoff, um die geschlossenen Kappen an den Enden der Röhren selektiv abzuätzen. Dieser "Entkorkungs"-Prozess ist die grundlegende Voraussetzung für die Verkapselung von Vorläufermolekülen.

Kernbotschaft Ein Luftoxidations-Ofen synthetisiert die Kohlenstoffketten nicht selbst; er bereitet das Gefäß vor. Sein einziger Zweck in dieser Phase ist die kontrollierte Entfernung der Nanoröhren-Endkappen, um Vorläufermaterialien wie C60-Fullerene den Zugang zum inneren Hohlraum zu ermöglichen und diesen zu füllen.

Die Mechanik des selektiven Ätzens

Öffnen der Wirtsstruktur

Einwandige Kohlenstoffnanoröhren werden natürlich als geschlossene Zylinder synthetisiert. Um sie als Behälter für eingeschlossene Kohlenstoffketten zu verwenden, muss zuerst eine physische Öffnung geschaffen werden.

Der Luftoxidations-Ofen nutzt die chemische Reaktivität der Nanoröhren-Kappen. Da die Kohlenstoffatome an den gekrümmten Enden (Kappen) unter höherer Spannung stehen als die entlang der geraden Seitenwände, sind sie anfälliger für Oxidation.

Die Rolle von Sauerstoff

In dieser spezifischen Vorbehandlungsphase ist Sauerstoff ein funktionelles Werkzeug, kein Verunreiniger. Der Ofen leitet Luft zu den erhitzten Nanoröhren, um einen chemischen Angriff auf die Kohlenstoffstruktur zu initiieren.

Diese Reaktion verbrennt effektiv die Kappen und wandelt die geschlossenen Röhren in offenendige Rohre um, die zum Befüllen bereit sind.

Ermöglichung des Vorläufer-Eintritts

Sobald die Kappen entfernt sind, wird der innere Kanal der Nanoröhre zugänglich.

Dies ermöglicht es den Vorläufermolekülen – insbesondere C60-Fullerene –, über Kapillarwirkung oder Sublimation in die Nanoröhre einzutreten. Ohne diesen Oxidationsschritt würden die Vorläufer außerhalb bleiben, was die Synthese von eingeschlossenen Ketten unmöglich macht.

Kritische Prozessparameter

Das Temperaturfenster

Der Erfolg dieser Vorbehandlung hängt vollständig von der thermischen Präzision ab. Die primäre Referenz identifiziert das Betriebsfenster als 450°C bis 500°C.

Dieser Bereich ist spezifisch für die oxidative Stabilität von einwandigen Kohlenstoffnanoröhren. Er liefert genügend Energie, um die Ätzreaktion an den Kappen anzutreiben, ohne die Röhrenstruktur zu zerstören.

Unterscheidung zwischen Vorbehandlung und Synthese

Es ist wichtig, diesen Luftoxidationsschritt von der eigentlichen Hochtemperatursynthese zu unterscheiden, die folgt.

Während der Luftofen bei moderaten Temperaturen (bis zu 500°C) arbeitet, um die Röhren zu öffnen, erfolgt die eigentliche Bildung und strukturelle Umlagerung der eingeschlossenen Kohlenstoffketten später. Dieser nachfolgende Schritt erfordert typischerweise einen Vakuumsinterofen, der zwischen 1300°C und 1600°C betrieben wird, um die Umwandlung der Vorläufer zu steuern.

Verständnis der Kompromisse

Das Risiko der Überoxidation

Das größte Risiko bei der Verwendung eines Luftoxidations-Ofens ist das Überschreiten der oberen Grenze von 500°C.

Wenn die Temperatur zu hoch ist, hört der Sauerstoff auf, selektiv zu sein. Er beginnt, die Seitenwände der Nanoröhren zu ätzen, was zu Defekten führt oder die Nanoröhren vollständig zu Kohlendioxid verbrennt.

Die Folge von Unterverarbeitung

Umgekehrt kann der Betrieb unter 450°C zu einer unvollständigen Entkorkung führen.

Wenn die Kappen nicht vollständig entfernt werden, sinkt die Füllungseffizienz drastisch, da die Vorläufer physisch am Eintritt in den Einschlussraum gehindert werden.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von eingeschlossenen Kohlenstoffketten zu gewährleisten, müssen Sie den Luftoxidations-Ofen als Präzisionswerkzeug zur Vorbereitung und nicht als Reaktor betrachten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Füllungseffizienz liegt: Stellen Sie sicher, dass Ihr Ofen eine Temperatur näher an der Grenze von 500°C aufrechterhält, um zu garantieren, dass die maximale Anzahl von Nanoröhrenenden geöffnet wird.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Arbeiten Sie näher an 450°C und überwachen Sie die Dauer streng, um Schäden an den Seitenwänden zu verhindern und sicherzustellen, dass die Wirtsröhren für die nachfolgende Hochtemperatur-Sinterphase robust bleiben.

Der Luftoxidations-Ofen balanciert die Zerstörung der Kappe mit der Erhaltung der Röhre und schafft so das Tor für die fortschrittliche Kohlenstoffsynthese.

Zusammenfassungstabelle:

| Prozessparameter | Spezifikation | Zweck bei der Synthese |

|---|---|---|

| Temperaturbereich | 450°C - 500°C | Selektives Ätzen von Nanoröhren-Kappen ohne Beschädigung der Seitenwände |

| Atmosphäre | Umgebungsluft (Sauerstoff) | Wirkt als chemisches Ätzmittel für die Kohlenstoffstruktur |

| Hauptfunktion | Wirts-"Entkorkung" | Öffnen geschlossener SWCNTs, um den Eintritt von C60-Fullerenen zu ermöglichen |

| Risiko von < 450°C | Unvollständige Öffnung | Blockierte innere Hohlräume führen zu geringer Füllungseffizienz |

| Risiko von > 500°C | Überoxidation | Strukturelle Defekte oder vollständige Zerstörung der Nanoröhren |

Maximieren Sie Ihre Nanomaterial-Präzision mit KINTEK

Erfolgreiche Synthese von Kohlenstoffketten beginnt mit makelloser Vorbehandlung. Mit fachkundiger F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr- und Vakuumsysteme, die darauf ausgelegt sind, die strengen thermischen Fenster von 450°C-500°C für die SWCNT-Oxidation einzuhalten.

Ob Sie einen Luftoxidations-Ofen zum Entkorken oder einen Hochtemperatur-Vakuumsinterofen (bis 1600°C) für die Endumwandlung benötigen, unsere Laborgeräte sind für Ihre einzigartigen Forschungsanforderungen vollständig anpassbar.

Bereit, eine überlegene Füllungseffizienz zu erzielen? Kontaktieren Sie unsere technischen Spezialisten noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein Rotameter für die Kontrolle der Atmosphäre in einem Pyrolyse-Reaktor für ölige Schlämme unerlässlich? Beherrschen Sie die Gasflussregelung

- Welche Art von Atmosphäre wird typischerweise in Niedervakuum-Atmosphärenöfen verwendet? Optimieren Sie Ihre Wärmebehandlung mit Inertgasen

- Wie lauten die Spezifikationen für die maximale Temperatur und den Taupunkt von Muffelöfen? Schlüsselspezifikationen für die hochreine Verarbeitung

- Warum ist es notwendig, einen Hochtemperatur-Muffelofen zum Vorbrennen poröser Aluminiumoxidsubstrate für die Legierungsbenetzbarkeit zu verwenden?

- Welche Methoden werden zur Implementierung inerter Atmosphären verwendet? Master-Spülung, Evakuierung und Dichtungstechniken

- Wie funktioniert das Temperaturregelsystem in einem kastenförmigen Glühofen mit kontrollierter Atmosphäre? Erzielen Sie eine präzise thermische Steuerung

- Wie ist der Aufbau eines Schutzgas-Kammerofens? Erschließen Sie eine präzise Wärmebehandlung mit kontrollierten Umgebungen

- Welche industriellen Anwendungen gibt es für Niedrigvakuum-Atmosphärenöfen? Steigern Sie die Effizienz bei Wärmebehandlungsprozessen