Im Kern ist ein Schutzgas-Kammerofen eine versiegelte Hochtemperaturkammer, die um fünf Hauptsysteme herum aufgebaut ist. Dies sind der strukturelle Rahmen oder das Gehäuse, ein internes Heizsystem, ein ausgeklügeltes Temperaturregelsystem, ein spezielles Atmosphärenmanagementsystem für die Gasführung und robuste Dichtungsmechanismen zur Aufrechterhaltung der kontrollierten Umgebung.

Ein Schutzgas-Kammerofen ist mehr als nur eine heiße Box; er ist ein integriertes System, bei dem jede Komponente einer von zwei kritischen Funktionen dient: präzise Wärme zu erzeugen oder die interne Gasumgebung akribisch zu verwalten, um Oxidation und Kontamination zu verhindern. Die Integrität der atmosphärischen Abdichtung ist ebenso wichtig wie die Genauigkeit der Heizelemente.

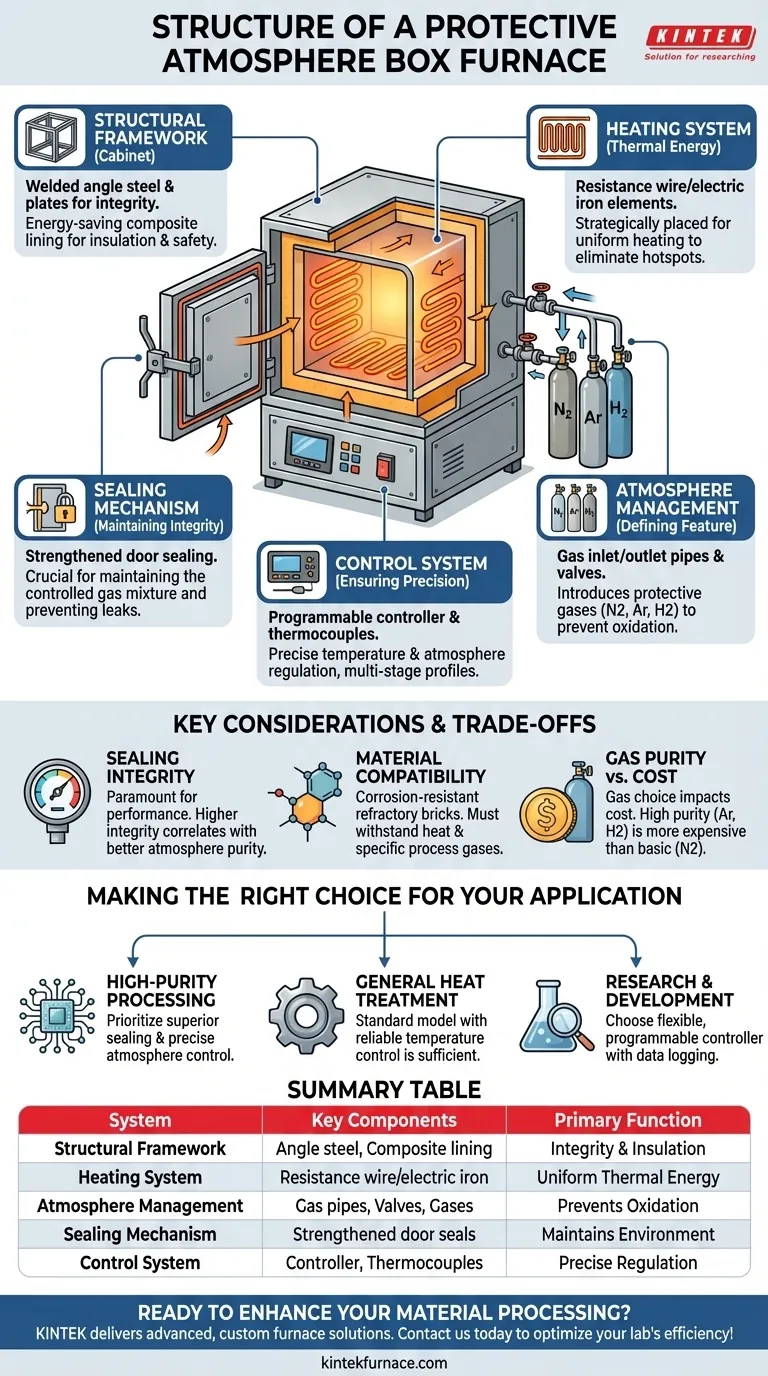

Die Kernsysteme eines Atmosphärenofens

Um die Struktur des Ofens zu verstehen, ist es am besten, ihn als eine Sammlung voneinander abhängiger Systeme zu betrachten, die zusammenarbeiten, um eine hochkontrollierte Prozessumgebung zu schaffen. Jedes System hat eine eigene Rolle.

Das Strukturelle Rahmenwerk (Das Gehäuse)

Die Außenhülle oder das Gehäuse wird typischerweise aus Winkeleisen und Stahlplatten verschweißt und bildet die strukturelle Integrität des Ofens.

Diese Außenhülle beherbergt eine energieeinsparende Verbundauskleidung. Diese Auskleidung besteht aus Hochtemperatur-Isoliermaterialien, die den Wärmeverlust minimieren, die Energieeffizienz verbessern und sicherstellen, dass die Außenoberfläche für die Bediener sicher bleibt.

Das Heizsystem (Erzeugung thermischer Energie)

Innerhalb der Kammer erzeugen Heizelemente – oft aus Widerstandsdrähten oder Elektro-Eisen gefertigt – die benötigte Wärme.

Diese Elemente sind strategisch platziert, um eine gleichmäßige Erwärmung in der gesamten Kammer zu gewährleisten, was für eine konsistente Materialverarbeitung von entscheidender Bedeutung ist. Das Ziel ist es, heiße oder kalte Stellen zu eliminieren, die das Endprodukt beeinträchtigen könnten.

Das Atmosphärenmanagementsystem (Das definierende Merkmal)

Dieses System unterscheidet einen Atmosphärenofen von einem Standardofen. Es umfasst Gaseinlass- und -auslassrohre mit Präzisionsventilen.

Diese ermöglichen die Einführung spezifischer Schutzatmosphären, wie Inertgase (Stickstoff, Argon) oder reduzierende Gase (Wasserstoff), um unerwünschte chemische Reaktionen wie Oxidation zu verhindern. Das System ermöglicht auch das Spülen der Umgebungsluft, bevor der Heizzyklus beginnt.

Der Dichtungsmechanismus (Aufrechterhaltung der Integrität)

Eine Schutzatmosphäre ist nutzlos, wenn sie entweichen oder wenn Sauerstoff eindringen kann. Daher verfügt der Ofen über eine verstärkte Türabdichtung.

Dies ist einer der kritischsten strukturellen Aspekte. Eine hochintegre Abdichtung stellt sicher, dass das sorgfältig kontrollierte Gasgemisch im Inneren der Kammer während des gesamten Heiz- und Kühlprozesses aufrechterhalten wird.

Das Steuerungssystem (Gewährleistung der Präzision)

Das Gehirn des Ofens ist sein Temperatur- und Atmosphärensteuerungssystem. Dieses besteht aus Thermoelementen zur Messung der Innentemperatur und einem programmierbaren Regler.

Moderne Systeme ermöglichen präzise, mehrstufige Heizprofile. Sie integrieren sich auch in das Atmosphärenmanagementsystem, um Gasfluss und -gemische zu regulieren und so sicherzustellen, dass der Prozess sowohl genau als auch wiederholbar ist. Sicherheitssperren sind oft enthalten, um den Betrieb unter unsicheren Bedingungen zu verhindern.

Verständnis der Kompromisse und Schlüsselüberlegungen

Die Spezifikation oder der Betrieb eines Atmosphärenofens erfordert das Verständnis der inhärenten Designkompromisse, die Leistung und Kosten beeinflussen.

Dichtungs-Integrität hat oberste Priorität

Ein kleines Leck in einer Türdichtung oder Gasarmatur kann den gesamten Zweck des Ofens zunichtemachen. Die Kosten und die Komplexität des Dichtungsmechanismus korrelieren oft direkt mit der Reinheit der aufrechterhaltbaren Atmosphäre.

Materialverträglichkeit

Die innere Ofenauskleidung, die typischerweise aus speziellen korrosionsbeständigen feuerfesten Steinen besteht, muss sorgfältig ausgewählt werden. Sie muss nicht nur extremen Temperaturen standhalten, sondern auch chemischen Angriffen durch die verwendeten Schutzgase widerstehen, insbesondere bei hohen Temperaturen.

Gasreinheit vs. Kosten

Die Art des verwendeten Gases hat erhebliche Kostenauswirkungen. Während Stickstoff eine übliche und relativ kostengünstige Wahl zur Verhinderung einfacher Oxidation ist, erfordern hochreine Prozesse möglicherweise teureres Argon oder reaktives Wasserstoff, was auch zusätzliche Sicherheitsanforderungen mit sich bringt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofenstruktur hängt vollständig von Ihren spezifischen Materialverarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen liegt (z. B. für empfindliche Elektronik oder medizinische Legierungen): Sie müssen einen Ofen mit überlegener Dichtungs-Integrität und einem hochpräzisen Atmosphärensteuerungssystem priorisieren.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung liegt (z. B. Glühen oder Sintern von nicht kritischen Teilen): Ein Standardmodell mit zuverlässiger Temperaturregelung und grundlegendem Atmosphärenmanagement wird wahrscheinlich ausreichen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Wählen Sie einen Ofen mit einem flexiblen, programmierbaren Regler und Datenprotokollierungsfunktionen, um die Prozesswiederholbarkeit und Analyse zu gewährleisten.

Das Verständnis dieser Struktur befähigt Sie, das richtige Werkzeug auszuwählen, um Ihre Materialien zu schützen und Ihre gewünschten Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| System | Schlüsselkomponenten | Hauptfunktion |

|---|---|---|

| Strukturelles Rahmenwerk | Winkeleisen-Gehäuse, Verbundauskleidung | Bietet Integrität und Isolierung |

| Heizsystem | Widerstandsdrähte/Elektro-Eisen-Elemente | Erzeugt gleichmäßige thermische Energie |

| Atmosphärenmanagement | Gasrohre, Ventile, Inert-/reduzierende Gase | Verhindert Oxidation und Kontamination |

| Dichtungsmechanismus | Verstärkte Türdichtungen | Erhält die kontrollierte Gasumgebung |

| Steuerungssystem | Programmierbarer Regler, Thermoelemente | Gewährleistet präzise Temperatur- und Atmosphärenregelung |

Bereit, Ihre Materialverarbeitung mit einem kundenspezifischen Schutzgasofen zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse – sei es für hochreine Anwendungen, allgemeine Wärmebehandlung oder F&E. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Ergebnisse Ihres Labors optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren