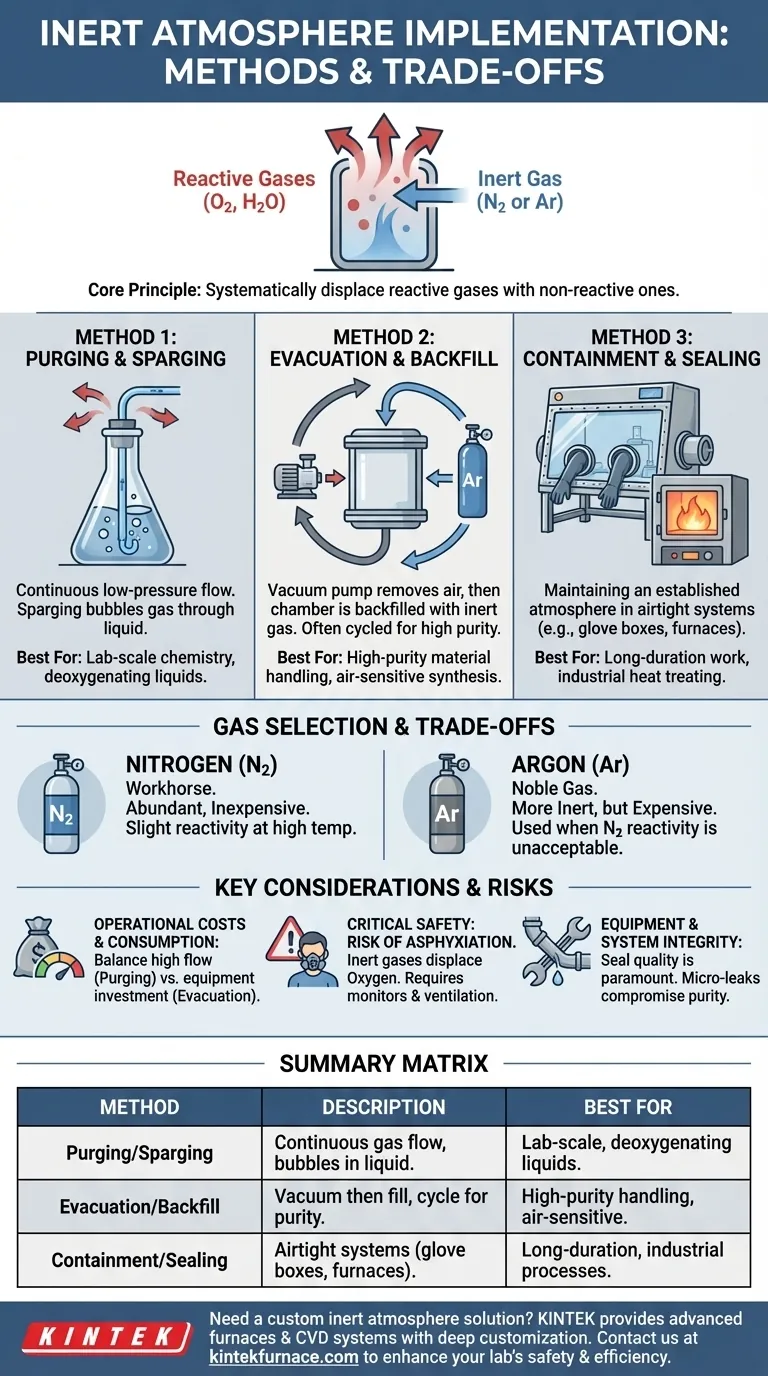

Im Kern beinhaltet die Implementierung einer inerten Atmosphäre eine von zwei primären Strategien: Spülen oder Verdrängen. Ziel ist es, reaktive Gase wie Sauerstoff und Wasserdampf systematisch aus einem geschlossenen Raum zu entfernen und sie durch ein nicht reaktives Gas zu ersetzen, am häufigsten Stickstoff oder Argon. Die Techniken reichen vom einfachen Gasblubbern in einem Kolben bis zu hochentwickelten, abgedichteten Vakuumsystemen, die in der industriellen Fertigung eingesetzt werden.

Bei der Methodenwahl geht es nicht darum, die „beste“ zu finden, sondern um einen strategischen Kompromiss. Sie müssen das erforderliche Maß an atmosphärischer Reinheit gegen die Betriebskosten, den Umfang und die kritischen Sicherheitsüberlegungen Ihrer spezifischen Anwendung abwägen.

Das Kernprinzip: Verdrängung reaktiver Gase

Eine inerte Atmosphäre ist für jeden Prozess unerlässlich, bei dem die Komponenten durch die Reaktion mit der Umgebungsluft beschädigt würden. Die gesamte Strategie hängt davon ab, die Konzentration dieser reaktiven Gase auf ein akzeptables Minimum zu reduzieren.

Warum Sauerstoff und Wasser der Feind sind

Für die meisten Anwendungen ist Sauerstoff der primäre Gegner. Er ist hochreaktiv und verursacht leicht Oxidation (wie Rost an Eisen oder den Abbau empfindlicher Chemikalien), was die Integrität, Reinheit und Leistung von Materialien beeinträchtigen kann.

Wasserdampf ist ein weiterer häufiger Übeltäter, der an unerwünschten Hydratationsreaktionen teilnehmen oder als Katalysator für andere Formen des Abbaus wirken kann.

Wahl Ihres Inertgases

Stickstoff (N₂) ist das Arbeitspferd bei Inertisierungsanwendungen. Er ist für die meisten Zwecke relativ nicht reaktiv, reichlich vorhanden und kostengünstig herzustellen.

Argon (Ar) wird verwendet, wenn selbst die geringe Reaktivität von Stickstoff bei hohen Temperaturen (Bildung von Nitriden) inakzeptabel ist. Es ist ein Edelgas und daher inerten als Stickstoff, aber auch deutlich teurer.

Wichtige Implementierungsmethoden

Die verwendete spezifische Technik hängt stark vom Umfang des Betriebs und dem erforderlichen Reinheitsgrad ab.

Methode 1: Spülen und Begasen (Sparging)

Diese Methode beinhaltet die Erzeugung eines kontinuierlichen, Niederdruckflusses von Inertgas in ein Gefäß. Dieser stetige Fluss verdrängt die Umgebungsluft und senkt schrittweise die Sauerstoffkonzentration.

Sparging (Begasen) ist eine spezifische Form des Spülens, die für Flüssigkeiten verwendet wird. Das Inertgas wird direkt durch die Lösung geblasen, wodurch gelöster Sauerstoff effizient entfernt wird. Dies ist in der Elektrochemie und bei chemischen Synthesen im Labormaßstab üblich.

Methode 2: Evakuieren und Rückfüllen

Dies ist eine strengere Methode zur Erzielung hoher Reinheit. Der Prozess beinhaltet die Verwendung einer Vakuumpumpe, um fast die gesamte Luft aus einer geschlossenen Kammer zu entfernen.

Sobald ein ausreichendes Vakuum erreicht ist, wird die Kammer mit hochreinem Inertgas zurückgefüllt. Für extrem empfindliche Anwendungen kann dieser „Pump-und-Spül“-Zyklus mehrmals wiederholt werden, um die Konzentration reaktiver Gase auf Teile pro Million (ppm) zu reduzieren.

Methode 3: Eindämmung und Abdichtung

Dies ist keine Methode zur Erzeugung einer inerten Atmosphäre, sondern zu deren Aufrechterhaltung. Systeme wie Handschuhboxen oder versiegelte Industrieöfen sind luftdicht konstruiert.

Sobald eine inerte Atmosphäre im Inneren hergestellt ist (durch Spülen oder Evakuieren), verhindert die dichte Integrität des Behälters das Eindringen von Umgebungsluft. Dies ist entscheidend für langwierige Arbeiten oder kontinuierliche industrielle Prozesse wie die Wärmebehandlung.

Verständnis der Kompromisse und Risiken

Die Implementierung einer inerten Atmosphäre bringt neue betriebliche Komplexitäten und Gefahren mit sich, die sorgfältig gehandhabt werden müssen.

Betriebskosten und Gasverbrauch

Kontinuierliches Spülen kann aufgrund des hohen Gasverbrauchs kostspielig sein. Evakuierungs- und Rückfüllmethoden verbrauchen pro Zyklus weniger Gas, erfordern aber Investitionen in Vakuumpumpen und robuste, vakuumtaugliche Kammern. Der Preisunterschied zwischen Stickstoff und Argon ist ebenfalls ein wichtiger Budgetfaktor.

Kritische Sicherheit: Das Risiko der Erstickung

Dies ist die größte Gefahr. Inertgase verdrängen Sauerstoff. In einem schlecht belüfteten Bereich kann ein Leck schnell eine sauerstoffarme Umgebung schaffen, die ohne Vorwarnung zu Erstickung führen kann, da der Körper den Sauerstoffmangel nicht spürt. Persönliche Sauerstoffmonitore und eine ordnungsgemäße Belüftung sind nicht verhandelbare Sicherheitsanforderungen.

Ausrüstung und Systemintegrität

Die Wirksamkeit jedes Inertisierungsprozesses hängt von der Qualität der Dichtungen im System ab. Selbst ein mikroskopisch kleines Leck kann kontinuierlich Sauerstoff einbringen und den gesamten Prozess gefährden. Dies erfordert spezielle Ausrüstung, dichte Armaturen und eine regelmäßige Systemvalidierung.

Auswahl der richtigen Methode für Ihre Anwendung

Wählen Sie Ihre Methode basierend auf Ihrem Hauptziel und den Einschränkungen Ihres Prozesses.

- Wenn Ihr Hauptaugenmerk auf Laborschemie oder dem Entgasen von Flüssigkeiten liegt: Ein einfaches Spülen oder Begasen mit Stickstoff direkt in den Kolben ist oft ausreichend und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf der Handhabung hochreiner Materialien oder luftempfindlicher Synthesen liegt: Ein Evakuierungs- und Rückfüllsystem, oft innerhalb einer versiegelten Handschuhbox, ist der Industriestandard für maximale Reinheit.

- Wenn Ihr Hauptaugenmerk auf einem großtechnischen Industrieprozess wie der Wärmebehandlung liegt: Ein abgedichteter Ofen, der eine kontinuierliche Spülung mit geringem Stickstoffdurchfluss verwendet, bietet das beste Gleichgewicht zwischen Kosten, Umfang und Wirksamkeit.

Das Verständnis dieser grundlegenden Methoden ermöglicht es Ihnen, die präzise atmosphärische Kontrolle zu schaffen und aufrechtzuerhalten, die Ihre Arbeit erfordert.

Übersichtstabelle:

| Methode | Beschreibung | Am besten geeignet für |

|---|---|---|

| Spülen und Begasen (Sparging) | Kontinuierlicher Gasfluss zur Verdrängung von Luft; Begasen leitet Gas durch Flüssigkeiten | Laborschemie, Entgasen von Flüssigkeiten |

| Evakuieren und Rückfüllen | Vakuumabsaugung der Luft, gefolgt von Inertgasfüllung für hohe Reinheit | Handhabung hochreiner Materialien, luftempfindliche Synthesen |

| Eindämmung und Abdichtung | Luftdichte Systeme wie Handschuhboxen zur Aufrechterhaltung inerter Atmosphären | Langwierige Arbeiten, industrielle Prozesse wie Wärmebehandlung |

Benötigen Sie eine maßgeschneiderte Inertgaslösung? KINTEK nutzt herausragende F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für verschiedene Labore anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Sicherheit Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche technologischen Merkmale verbessern die Effizienz von Vakuumöfen? Steigern Sie die Leistung mit fortschrittlicher Steuerung & Energieeinsparungen

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung