Kurz gesagt: Niedervakuum-Atmosphärenöfen arbeiten mit einem Inertgas, meistens Stickstoff oder Argon. Die Hauptfunktion besteht nicht darin, ein tiefes Vakuum aufrechtzuerhalten, sondern zunächst die reaktive Atmosphäre (Luft) zu entfernen und sie dann durch ein nicht reaktives Gas zu ersetzen, um das Material während der Wärmebehandlung zu schützen.

Der Begriff „Niedervakuum“ kann irreführend sein. Diese Öfen sind nicht für den Betrieb im Vakuum konzipiert; sie verwenden eine Vakuumpumpe als effizientes Werkzeug, um Sauerstoff auszuspülen, bevor sie mit einer schützenden Inertgasatmosphäre gefüllt werden, in der der eigentliche Prozess stattfindet.

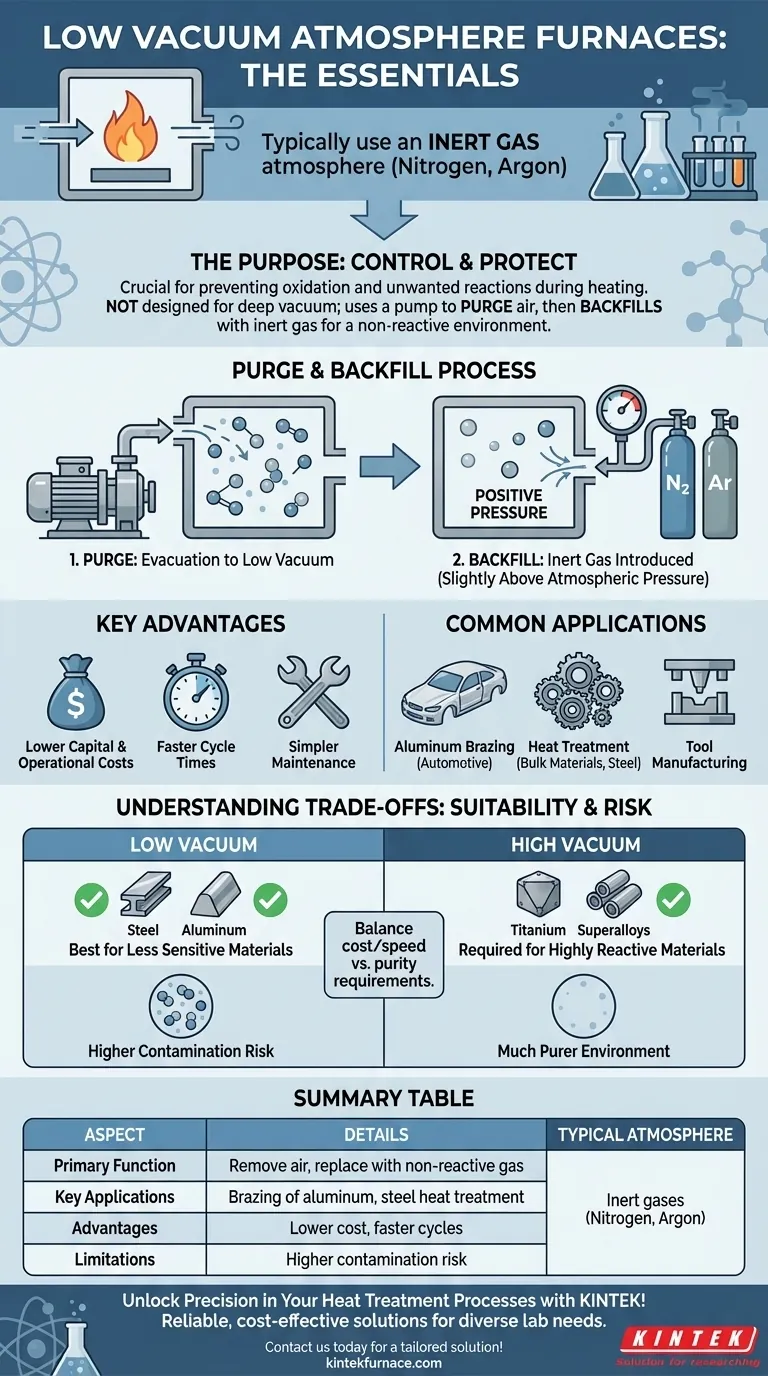

Der Zweck der Atmosphäre

Die Kernfunktion eines Niedervakuum-Atmosphärenofens besteht darin, die chemische Umgebung um ein Bauteil während des Erhitzens zu kontrollieren. Dies ist entscheidend, um unerwünschte Reaktionen zu verhindern, die die Integrität des Materials beeinträchtigen können.

Verhinderung von Oxidation und Reaktionen

Wenn Metalle erhitzt werden, nimmt ihre Reaktivität mit der umgebenden Atmosphäre dramatisch zu. Der Sauerstoff in der Umgebungsluft bildet schnell Oxide auf der Oberfläche der meisten Metalle, was zu Zunderbildung, Verfärbungen und schlechter Oberflächenqualität führt.

Durch das Evakuieren der Kammer auf ein Niedervakuum wird der größte Teil der Luft – und damit des Sauerstoffs – entfernt. Anschließend wird die Kammer mit einem Inertgas wie Stickstoff oder Argon wieder aufgefüllt, wodurch eine nicht reaktive Umgebung für den Heizprozess geschaffen wird.

Der Spül- und Rückfüllprozess

Der Betriebszyklus ist ein zweistufiger Prozess. Zuerst evakuiert eine mechanische Vakuumpumpe, wie z. B. eine Drehschieberpumpe, die Ofenkammer. Dieses „Pumpen“ ist relativ schnell, da nur ein Niedervakuum erreicht werden muss.

Sobald die Luft entfernt ist, wird das Inertgas eingeleitet, wodurch der Druck in der Kammer wieder auf etwas über Atmosphärendruck ansteigt. Dieser Überdruck stellt sicher, dass während des Wärmebehandlungszyklus keine Außenluft in den Ofen eindringen kann.

Wann sollte man ein Niedervakuumsystem wählen?

Ein Niedervakuum-Atmosphärenofen stellt ein pragmatisches Gleichgewicht zwischen Kosten, Geschwindigkeit und Prozessqualität dar. Er wird gewählt, wenn absolute Reinheit nicht erforderlich ist, aber ein atmosphärischer Schutz unerlässlich ist.

Wesentliche Vorteile

Die Hauptvorteile sind wirtschaftlicher und betrieblicher Natur. Im Vergleich zu Hochvakuumsystemen bieten sie geringere Kapital- und Betriebskosten.

Sie weisen auch deutlich kürzere Zykluszeiten auf, da das Erreichen eines Niedervakuums viel schneller geht, als ein tiefes Hochvakuum zu erzeugen. Die Wartung ist aufgrund der weniger anspruchsvollen Komponenten ebenfalls einfacher.

Häufige Anwendungen

Diese Öfen sind Arbeitstiere in vielen Branchen. Sie werden häufig für Prozesse wie das Hartlöten von Aluminiumteilen im Automobilsektor, die allgemeine Wärmebehandlung von Schüttgut wie Stahl und verschiedene Anwendungen im Werkzeugbau eingesetzt.

Die Abwägungen verstehen

Die wesentliche Einschränkung dieser Technologie ist ihre Eignung. Sie ist ein ausgezeichnetes Werkzeug für viele Anwendungen, aber für andere, die ein höheres Maß an Reinheit erfordern, ungeeignet.

Inhärentes Kontaminationsrisiko

Ein „Niedervakuum“ ist kein leerer Raum; es enthält immer noch eine beträchtliche Menge an Restgasmolekülen. Das bedeutet, dass die Umgebung niemals perfekt rein ist.

Im Vergleich zu einem Hochvakuumofen besteht ein höheres Risiko der Kontamination durch diese Restgase. Dies macht das System ungeeignet für die Verarbeitung hochreaktiver Materialien, bei denen selbst Spuren von Verunreinigungen zu einem Fehlschlag führen können.

Materialverträglichkeit

Niedervakuum-Systeme eignen sich am besten für weniger empfindliche Materialien, wie die meisten Stähle und Aluminiumlegierungen, bei denen das Hauptziel lediglich die Vermeidung grober Oxidation ist.

Materialien, die bei hohen Temperaturen extrem reaktiv sind, wie Titan, hochschmelzende Metalle oder bestimmte Superlegierungen, erfordern die viel reinere Umgebung eines Hochvakuumofens.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie hängt davon ab, die Anforderungen Ihres Materials gegen Ihre betrieblichen Ziele für Kosten und Durchsatz abzuwägen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Wärmebehandlung robuster Materialien wie Stahl liegt: Ein Niedervakuum-Atmosphärenofen mit Stickstoff ist der Industriestandard und die wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung reaktiver Materialien wie Titan liegt: Ein Hochvakuumofen ist unverzichtbar, um eine katastrophale Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Hochvolumen-Aluminiumlöten liegt: Ein Niedervakuum-Atmosphärensystem bietet den notwendigen Schutz vor Oxidation mit der für Produktionsumgebungen erforderlichen Geschwindigkeit.

Letztendlich ist das Verständnis, dass ein Niedervakuumofen ein System zur Atmosphärenkontrolle und kein echtes Vakuumsystem ist, der Schlüssel zu seiner korrekten Anwendung.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Typische Atmosphäre | Inertgase wie Stickstoff oder Argon |

| Hauptfunktion | Luft entfernen und durch nicht reaktives Gas ersetzen, um Oxidation zu verhindern |

| Schlüsselanwendungen | Hartlöten von Aluminium, Wärmebehandlung von Stählen, Werkzeugherstellung |

| Vorteile | Geringere Kosten, schnellere Zykluszeiten, einfachere Wartung |

| Einschränkungen | Höheres Kontaminationsrisiko, nicht für hochsensible Materialien |

Erzielen Sie Präzision in Ihren Wärmebehandlungsprozessen mit KINTEK!

KINTEK nutzt herausragende F&E und die eigene Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen auszustatten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie mit Stahl, Aluminium oder anderen Materialien arbeiten, wir liefern zuverlässige, kosteneffiziente Systeme, die die Effizienz steigern und Ihre Proben vor Oxidation schützen.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern