Grundsätzlich resultieren die Einschränkungen eines Niedervakuum-Atmosphärenofens aus dem Vorhandensein einer Restatmosphäre. Im Gegensatz zu Hochvakuumsystemen, die darauf abzielen, nahezu alle Moleküle zu entfernen, arbeiten diese Öfen in einer kontrollierten, inerten Gasumgebung mit niedrigem Druck, was ein höheres Kontaminationsrisiko birgt und ihren Einsatz bei bestimmten Materialien einschränkt.

Ein Niedervakuum-Atmosphärenofen ist kein minderwertiges, sondern ein spezialisiertes Werkzeug. Seine Einschränkungen in Bezug auf Reinheit und Materialverträglichkeit sind der direkte Kompromiss für deutlich schnellere Zykluszeiten, niedrigere Betriebskosten und eine einfachere Wartung.

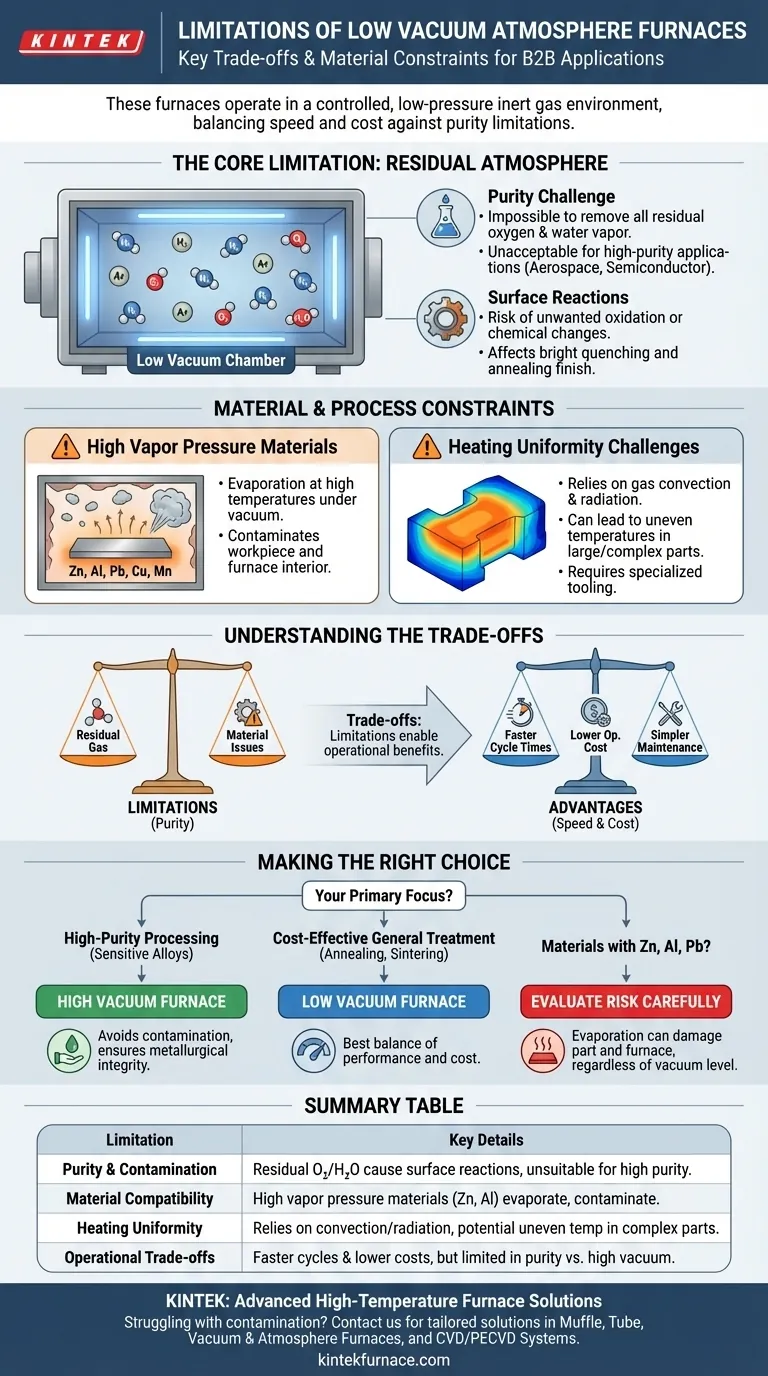

Die Kernbeschränkung: Restatmosphäre und Kontamination

Ein „Niedervakuum“ ist kein leerer Raum; es ist eine Kammer, die mit einem spezifischen Gas mit niedrigem Druck gefüllt ist. Diese definierende Eigenschaft ist die Ursache seiner primären Einschränkungen.

Die Herausforderung der Reinheit

Ein Niedervakuum-Atmosphärenofen evakuiert zunächst die Umgebungsluft und füllt dann mit einem Inertgas wie Stickstoff oder Argon wieder auf. Obwohl dies den größten Teil des Sauerstoffs verdrängt, ist es unmöglich, alle restlichen Sauerstoff- und Wasserdampfmoleküle zu entfernen.

Diese verbleibenden Moleküle erzeugen ein Kontaminationsniveau, das für Anwendungen, die höchste Reinheit erfordern, wie in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der Halbleiterindustrie, inakzeptabel ist.

Risiko unerwünschter Oberflächenreaktionen

Die Restatmosphäre kann subtile, aber kritische Oberflächenreaktionen hervorrufen. Bei Materialien, die sehr empfindlich auf Oxidation oder andere chemische Veränderungen reagieren, kann dies die Leistung, das Aussehen und die metallurgischen Eigenschaften beeinträchtigen.

Prozesse, die eine außergewöhnlich saubere, nicht reaktive Umgebung erfordern, oft als Blankhärten oder Glühen bezeichnet, erreichen in einem Niedervakuumsystem möglicherweise kein perfektes Finish.

Material- und Prozessbeschränkungen

Abgesehen von der allgemeinen Reinheit sind diese Öfen für bestimmte Materialien und Teilegeometrien aufgrund der Physik von Wärme und Vakuum ungeeignet.

Das Problem von Materialien mit hohem Dampfdruck

Bestimmte Elemente vergasen (verdampfen) bei hohen Temperaturen, insbesondere unter Vakuum. Dies ist als hoher Sättigungsdampfdruck bekannt.

Materialien wie Zink, Aluminium, Blei, Kupfer und Mangan sind schlechte Kandidaten für die Vakuumwärmebehandlung. Sie können aus dem Werkstück ausgasen, dessen Oberflächenzusammensetzung verändern und das Innere des Ofens sowie die Heizelemente kontaminieren.

Herausforderungen bei der Heizgleichmäßigkeit

Niedervakuumöfen nutzen eine Kombination aus Gaskonvektion und Strahlung zur Erwärmung. Bei großen oder komplex geformten Werkstücken kann dies zu ungleichmäßigen Temperaturen führen.

Um eine gleichmäßige Erwärmung zu erzielen, sind oft spezielle Werkzeuge, eine sorgfältige Platzierung der Teile und längere Haltezeiten erforderlich, damit die Wärme das gesamte Werkstück gleichmäßig durchdringen kann.

Die Kompromisse verstehen

Die Einschränkungen eines Niedervakuumofens bestehen aus gutem Grund – sie ermöglichen erhebliche Betriebsvorteile. Das Verständnis dieses Gleichgewichts ist entscheidend für eine fundierte Entscheidung.

Vorteil: Geschwindigkeit und Durchsatz

Das Erzeugen eines Niedervakuums ist deutlich schneller als das Erzeugen eines Hoch- oder Ultrahochvakuums. Dies verkürzt die Pumpzeit, was zu schnelleren Gesamtzykluszeiten und einem höheren Fertigungsdurchsatz führt.

Vorteil: Geringere Betriebskosten

Das Erreichen und Aufrechterhalten eines Niedervakuums erfordert einfachere, kostengünstigere Pumpsysteme und Dichtungen. Dies führt zu geringeren Anfangsinvestitionen und reduzierten laufenden Wartungskosten im Vergleich zur Hochvakuumtechnologie.

Vorteil: Einfachheit und Wartung

Die Hardware für ein Niedervakuumsystem ist weniger komplex und robuster. Dies macht die Öfen einfacher zu bedienen, Fehler zu beheben und zu warten, wodurch die Abhängigkeit von spezialisierten Technikern verringert wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für einen Niedervakuum-Atmosphärenofen hängt ausschließlich von Ihren Prozessanforderungen und Materialeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung empfindlicher Legierungen liegt: Ein Hochvakuumofen ist die notwendige Wahl, um Kontaminationen zu vermeiden und die metallurgische Integrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen allgemeinen Wärmebehandlung liegt: Für Prozesse wie Glühen, Sintern oder Löten von gängigen Stählen und Keramiken bietet ein Niedervakuumofen die beste Balance aus Leistung und Kosten.

- Wenn Sie mit Materialien arbeiten, die Zink, Blei oder Aluminium enthalten: Sie müssen das Verdampfungsrisiko sorgfältig abschätzen, da dies sowohl das Teil als auch den Ofen selbst beschädigen kann, unabhängig vom Vakuumniveau.

Indem Sie die Fähigkeiten des Ofens auf Ihr spezifisches Ziel abstimmen, stellen Sie sowohl die Prozessintegrität als auch die Wirtschaftlichkeit sicher.

Zusammenfassungstabelle:

| Einschränkung | Wichtige Details |

|---|---|

| Reinheit und Kontamination | Restlicher Sauerstoff und Wasserdampf können Oberflächenreaktionen verursachen, ungeeignet für hochreine Anwendungen wie Luft- und Raumfahrt oder Halbleiter. |

| Materialverträglichkeit | Materialien mit hohem Dampfdruck (z. B. Zink, Aluminium) können verdampfen, was zu Kontamination und Schäden führt. |

| Gleichmäßige Erwärmung | Verlässt sich auf Gaskonvektion und Strahlung, was potenziell ungleichmäßige Temperaturen bei großen oder komplexen Werkstücken verursachen kann. |

| Operative Kompromisse | Schnellere Zykluszeiten und geringere Kosten, aber im Vergleich zu Hochvakuumsystemen in Bezug auf Reinheit begrenzt. |

Haben Sie Probleme mit Kontamination oder Materialverträglichkeit in Ihren Wärmebehandlungsprozessen? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit umfassenden Anpassungsmöglichkeiten. Ob in der Luft- und Raumfahrt, der Medizintechnik oder der allgemeinen Fertigung, unsere Expertise gewährleistet präzise Temperaturkontrolle und verbesserte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborabläufe optimieren und zuverlässige, kostengünstige Lösungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen