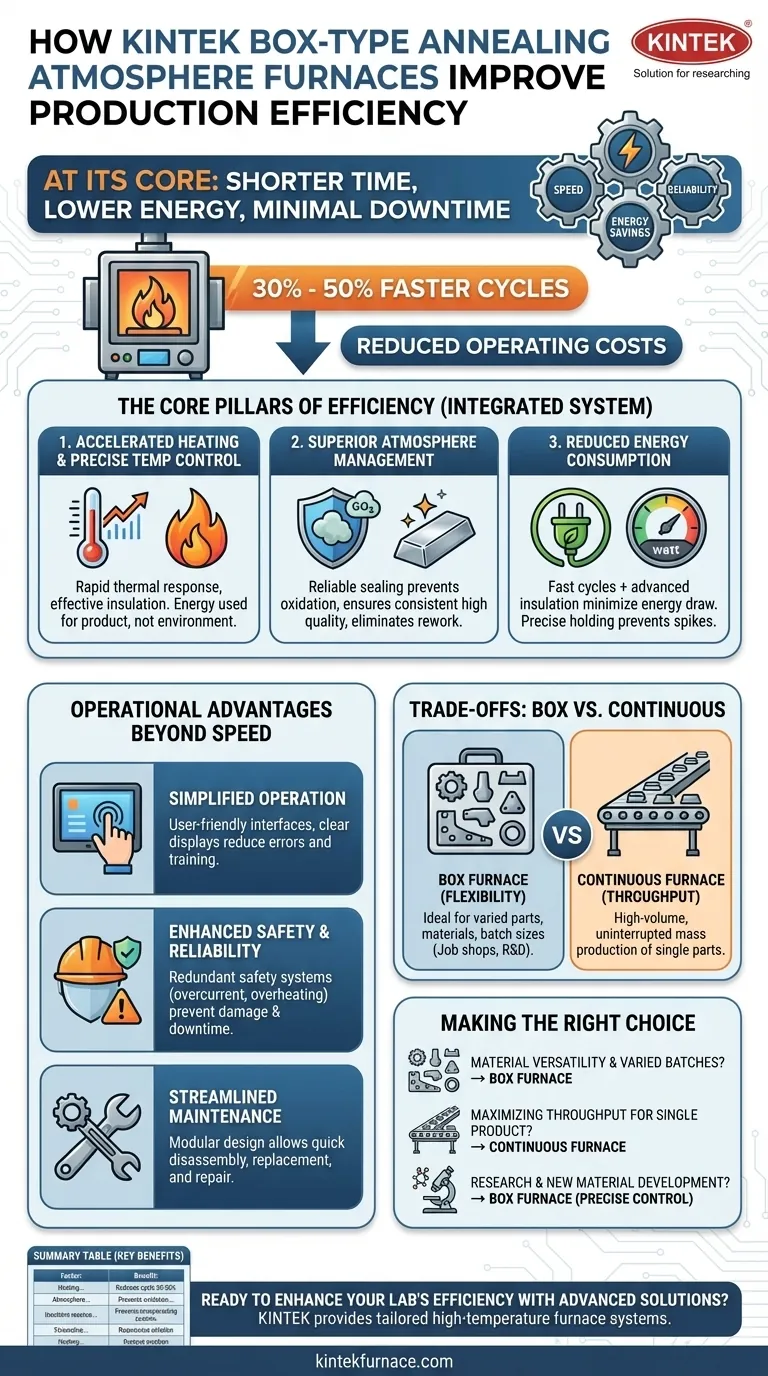

Im Kern verbessert ein Kasten-Glühofen mit Schutzgas die Produktionseffizienz, indem er die Prozesszeit grundlegend verkürzt, den Energieverbrauch senkt und die betriebsbedingten Ausfallzeiten minimiert. Dies wird durch schnelle Heizfähigkeiten und präzise Temperaturregelung erreicht, wodurch der erforderliche Glühzyklus im Vergleich zu herkömmlichen Ofendesigns um 30 % bis 50 % verkürzt werden kann.

Der wahre Vorteil dieses Ofens liegt nicht nur in der Geschwindigkeit, sondern in einer Synthese aus thermischer Präzision, Atmosphärenkontrolle und betrieblicher Zuverlässigkeit. Diese Kombination führt zu einem schnelleren Durchsatz, qualitativ hochwertigeren Teilen und geringeren Gesamtbetriebskosten.

Die Grundpfeiler der Effizienz

Die Effizienzsteigerung eines Kastenofens ergibt sich nicht aus einer einzigen Funktion, sondern aus einem integrierten Systemdesign. Jede Komponente trägt dazu bei, Verschwendung zu reduzieren, sei es bei Zeit, Energie oder Material.

Beschleunigte Heizung und präzise Temperaturregelung

Der direkteste Einfluss auf die Effizienz ist die Verkürzung des Wärmebehandlungszyklus. Das Design des Ofens ermöglicht es ihm, Zieltemperaturen sehr schnell zu erreichen und zu halten.

Diese schnelle thermische Reaktion, kombiniert mit einer hochwirksamen Isolierung, stellt sicher, dass die Energie zum Erhitzen des Produkts und nicht der Umgebung genutzt wird. Dies verkürzt die Zykluszeiten und senkt direkt die Energiekosten.

Überlegenes Atmosphärenmanagement

Das Glühen erfordert oft eine spezifische, kontrollierte Atmosphäre, um Oxidation zu verhindern und die gewünschten Materialeigenschaften zu gewährleisten. Ineffiziente Systeme führen zu Materialverlust oder Nacharbeit.

Diese Öfen verfügen über zuverlässige Dichtungsstrukturen und eine präzise Atmosphärenkontrolle. Dies verhindert Leckagen und hält die exakte erforderliche Gaszusammensetzung aufrecht, was zu einer qualitativ hochwertigeren, konsistenten Ausgabe führt und die Notwendigkeit kostspieliger sekundärer Reinigungsvorgänge eliminiert.

Reduzierter Energieverbrauch

Energie ist ein primärer Betriebskostenfaktor bei der Wärmebehandlung. Effizienz in diesem Bereich ist ein bedeutender finanzieller Hebel.

Durch die Kombination schneller Heizzyklen mit fortschrittlicher Isolierung minimiert der Ofen seinen Energiebedarf pro Zyklus. Die Fähigkeit, eine Temperatur ohne signifikante Schwankungen präzise zu halten, verhindert außerdem verschwenderische Energie-Spitzen.

Betriebliche Vorteile jenseits der Geschwindigkeit

Wahre Produktionseffizienz berücksichtigt auch Benutzerfreundlichkeit, Sicherheit und Wartung. Ein Ofen, der schwer zu bedienen oder häufig reparaturbedürftig ist, ist ineffizient, unabhängig von seiner Zykluszeit.

Vereinfachte Bedienung und Überwachung

Komplexe Steuerungen können zu Bedienfehlern, inkonsistenten Ergebnissen und langen Einarbeitungszeiten führen. Moderne Kastenöfen begegnen dem mit benutzerfreundlichen Schnittstellen.

Klare digitale Anzeigen ermöglichen eine einfache Parametereinstellung und Prozessüberwachung. Dies reduziert die Fehlerwahrscheinlichkeit und macht die Ausrüstung einem breiteren Kreis von Technikern zugänglich.

Erhöhte Sicherheit und Zuverlässigkeit

Ungeplante Ausfallzeiten aufgrund von Geräteausfällen oder Sicherheitsvorfällen sind verheerend für Produktionspläne. Zuverlässigkeit ist ein Eckpfeiler der Effizienz.

Diese Öfen sind mit mehreren, redundanten Sicherheitssystemen ausgestattet. Funktionen wie Überstrom-, Überhitzungs- und Leckageschutz schalten das System automatisch ab und alarmieren Bediener, um Schäden zu verhindern und eine sichere Arbeitsumgebung zu gewährleisten.

Optimierte Wartung und reduzierte Ausfallzeiten

Wenn Wartung erforderlich ist, ist Geschwindigkeit entscheidend. Der modulare Aufbau vieler Kastenöfen ist ein wesentlicher Vorteil.

Komponenten sind für schnellen Ausbau, Austausch und Reparatur konzipiert. Diese Designphilosophie verkürzt die Außerbetriebnahmezeit des Ofens erheblich und maximiert seine Verfügbarkeit für die Produktion.

Abwägung: Kastenofen vs. Durchlaufofen

Obwohl hocheffizient, ist der Kastenofen nicht die universelle Lösung. Seine chargenweise Natur schafft eine kritische Unterscheidung zu kontinuierlichen Ofensystemen.

Flexibilität für unterschiedliche Produktionen

Der Kastenofen glänzt in Umgebungen, die Flexibilität erfordern. Er ist ideal für die Verarbeitung unterschiedlicher Teile, Materialien oder Losgrößen über den Tag verteilt.

Dies macht ihn perfekt für Auftragswerkstätten, Forschung und Entwicklung oder Fertigungslinien mit vielfältigen Produktmischungen, einschließlich fortschrittlicher Materialien wie Titanlegierungen und Hochtemperaturlegierungen.

Durchsatz für die Massenproduktion

Im Gegensatz dazu ist ein Durchlaufofen für die volumenstarke, unterbrechungsfreie Massenproduktion eines einzigen, gleichbleibenden Teils konzipiert.

Während ein Durchlaufofen für eine dedizierte Produktlinie einen höheren Durchsatz bietet, mangelt es ihm an der Flexibilität eines Kastenofens. Die Wahl hängt vollständig von der Produktionsumgebung ab.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihrer spezifischen Produktionsanforderungen und betrieblichen Prioritäten.

- Wenn Ihr Hauptaugenmerk auf Materialvielseitigkeit und unterschiedlichen Losgrößen liegt: Die präzise Steuerung und chargenbasierte Flexibilität des Kastenofens ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für ein einzelnes, hochvolumiges Produkt liegt: Ein Durchlaufofen bietet für diese spezielle Aufgabe eine höhere Gesamteffizienz.

- Wenn Ihr Hauptaugenmerk auf Forschung und der Entwicklung neuer Materialien liegt: Die präzise, reproduzierbare Steuerung von Temperatur und Atmosphäre des Kastenofens ist unerlässlich.

Letztendlich geht es bei der Wahl der richtigen Ausrüstung darum, die Stärken der Technologie an Ihren strategischen betrieblichen Zielen auszurichten.

Zusammenfassungstabelle:

| Effizienzfaktor | Hauptvorteil |

|---|---|

| Heizung und Temperaturregelung | Reduziert die Zykluszeit um 30-50 % durch schnelle Heizung und präzise Steuerung |

| Atmosphärenmanagement | Verhindert Oxidation, gewährleistet hohe Qualität und macht Nacharbeit überflüssig |

| Energieverbrauch | Senkt den Energieverbrauch durch schnelle Zyklen und fortschrittliche Isolierung |

| Betriebliche Einfachheit | Benutzerfreundliche Schnittstellen reduzieren Fehler und Schulungszeit |

| Sicherheit und Zuverlässigkeit | Integrierte Sicherheitssysteme minimieren Ausfallzeiten und gewährleisten sicheren Betrieb |

| Wartung | Modulares Design ermöglicht schnelle Reparaturen und reduziert betriebsbedingte Ausfallzeiten |

Bereit, die Effizienz Ihres Labors mit fortschrittlichen Ofenlösungen zu steigern? Durch die Nutzung herausragender F&E und der Eigenfertigung bietet KINTEK verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Anlagen, wird durch starke tiefgreifende Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Kasten-Glühöfen mit Schutzgas Ihre Produktionseffizienz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess