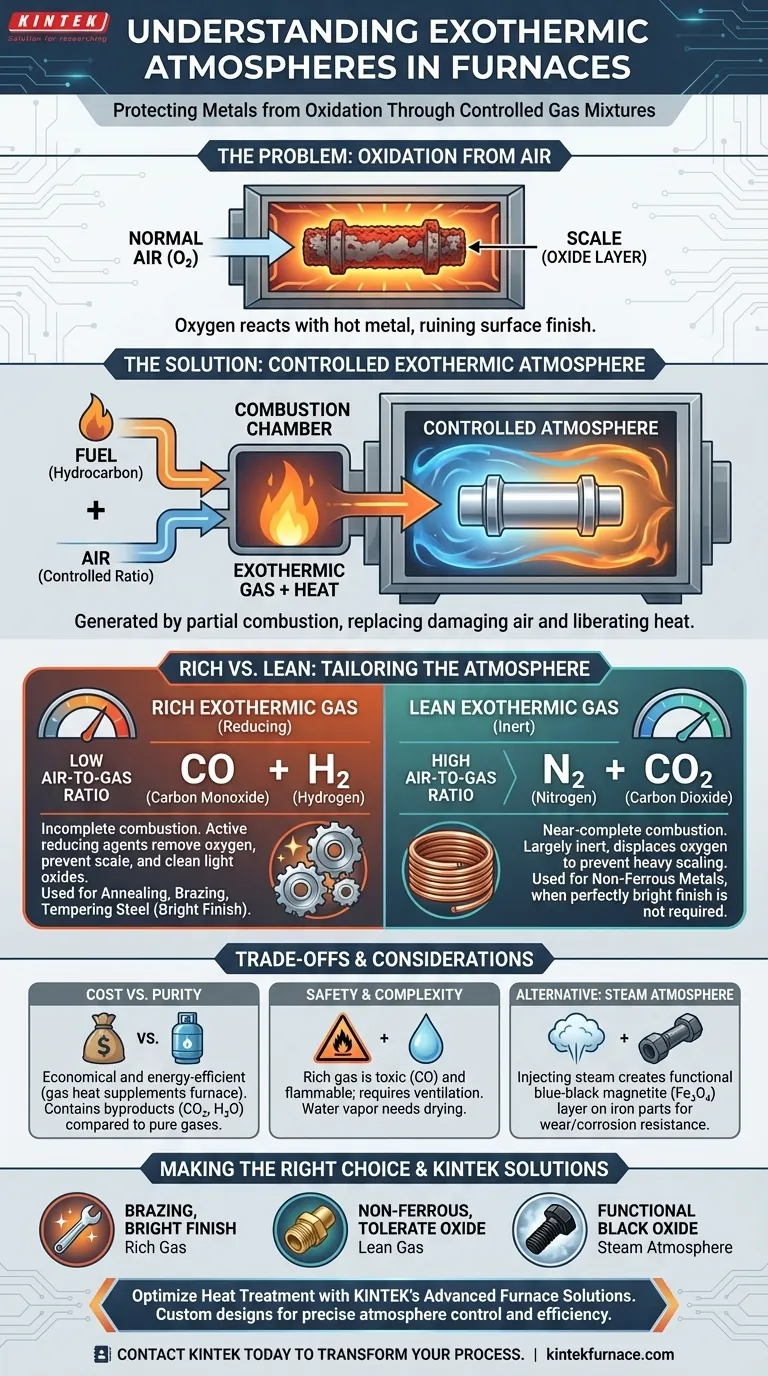

Bei Ofenanwendungen ist eine exotherme Atmosphäre ein präzise gesteuertes Gasgemisch, das im oder in der Nähe eines Ofens erzeugt wird, um Metallteile während der Wärmebehandlung vor Oxidation zu schützen. Diese Schutzschicht entsteht durch die unvollständige Verbrennung eines kohlenwasserstoffhaltigen Brennstoffs mit Luft, eine chemische Reaktion, die selbst Wärme freisetzt – daher der Name „exotherm“. Dieser Prozess ersetzt die schädliche, sauerstoffreiche Luft durch ein Gas, das auf das jeweilige Metall und den Prozess zugeschnitten ist.

Der Hauptzweck einer exothermen Atmosphäre besteht nicht nur darin, ein Teil zu erhitzen, sondern die chemische Umgebung bei hohen Temperaturen zu kontrollieren. Sie verwandelt den Ofen von einem einfachen Ofen in eine reaktive Kammer, die Verzunderung verhindern, die Oberflächengüte erhalten und die endgültigen metallurgischen Eigenschaften der Komponente gewährleisten kann.

Das fundamentale Problem: Oxidation

Warum normale Luft der Feind von heißem Metall ist

Wenn Sie die meisten Metalle, insbesondere Stahl, in Gegenwart von Sauerstoff aus der Luft erhitzen, findet eine chemische Reaktion statt. Diese Reaktion bildet eine Oxidschicht auf der Oberfläche, die allgemein als Zunder bekannt ist.

Dieser Zunder ist schädlich. Er ruiniert die Oberflächengüte, kann nachfolgende Prozesse wie Beschichten oder Lackieren beeinträchtigen und stellt einen Materialverlust dar.

Die Lösung: Eine kontrollierte Atmosphäre

Um dies zu verhindern, ersetzen Wärmebehandler die Luft im Ofen durch eine kontrollierte Atmosphäre. Eine exotherme Atmosphäre ist eine der häufigsten und kostengünstigsten Arten.

Sie wird durch die Verbrennung eines Brennstoffs, typischerweise Erdgas, mit einer begrenzten und kontrollierten Menge Luft erzeugt. Das resultierende Rauchgas wird dann aufbereitet (oft gekühlt und getrocknet) und in den Ofen geleitet.

Reich vs. Mager: Die Atmosphäre zuschneiden

Die Eigenschaften einer exothermen Atmosphäre werden durch das Luft-Gas-Verhältnis bestimmt, das bei ihrer Erzeugung verwendet wird. Dies führt zu zwei unterschiedlichen Kategorien: reich und mager.

Reiches exothermes Gas

Eine reiche exotherme Atmosphäre wird mit einem geringen Luft-Gas-Verhältnis erzeugt, was zu einer unvollständigen Verbrennung führt. Dies erzeugt ein Gas, das reich an Kohlenmonoxid (CO) und Wasserstoff (H₂) ist.

Diese beiden Gase sind starke Reduktionsmittel. Das bedeutet, dass sie aktiv mit Sauerstoff reagieren und diesen entfernen, wodurch nicht nur die Bildung von Zunder verhindert wird, sondern auch leichte Oxide, die sich bereits auf der Oberfläche eines Teils befinden, gereinigt werden können. Es wird zum Glühen, Löten und Vergüten von Stahl verwendet.

Mageres exothermes Gas

Eine magerere exotherme Atmosphäre wird mit einem Luft-Gas-Verhältnis erzeugt, das viel näher an der vollständigen Verbrennung liegt. Das resultierende Gas besteht hauptsächlich aus Stickstoff (N₂) und **Kohlendioxid (CO₂)**, mit sehr wenig oder keinem CO und H₂.

Diese Atmosphäre ist weitgehend inert und nicht reaktiv. Obwohl sie nicht aktiv reduzierend wie ein reiches Gas ist, verdrängt sie effektiv Sauerstoff, um starke Verzunderung zu verhindern. Sie wird verwendet, wenn eine perfekt helle Oberfläche nicht erforderlich ist oder wenn eine dünne, kontrollierte Oxidschicht akzeptabel oder sogar erwünscht ist.

Die Abwägungen verstehen

Wirtschaftlichkeit vs. Gasreinheit

Exotherme Atmosphären sind oft die wirtschaftlichste Wahl. Der Brennstoff, der zur Erzeugung des Gases verwendet wird, erzeugt auch Wärme, die das Heizsystem des Ofens ergänzen und die allgemeine Energieeffizienz verbessern kann.

Das entstehende Gas enthält jedoch Nebenprodukte wie Kohlendioxid und Wasserdampf, die für hochsensible Materialien unerwünscht sein können. Atmosphären, die aus dissoziiertem Ammoniak oder reinem kryogenem Stickstoff und Wasserstoff erzeugt werden, sind viel reiner, aber auch erheblich teurer.

Sicherheit und betriebliche Komplexität

Das Vorhandensein hoher Konzentrationen von Kohlenmonoxid in reichem exothermem Gas macht es giftig und entzündlich. Geeignete Belüftung, Überwachung und Sicherheitsprotokolle sind im Umgang damit absolut unerlässlich.

Darüber hinaus kann der bei der Verbrennung erzeugte Wasserdampf Stahl bei bestimmten Temperaturen oxidieren. Für viele Prozesse muss das Gas einen Kühler oder einen Trockenmittel-Trockner passieren, um seinen Taupunkt zu senken, bevor es verwendet werden kann.

Vergleich mit Alternativen: Dampf-Atmosphären

Eine weitere Option für bestimmte Anwendungen ist eine Dampf-Atmosphäre. Dies ist kein exothermes Gas, erfüllt aber einen ähnlichen Schutzzweck.

Das Einleiten von Dampf in einen Ofen zum Vergüten oder zur Spannungsentlastung von eisenbasierten Teilen erzeugt eine spezifische, gleichmäßige blau-schwarze Magnetit-(Fe₃O₄)-Oxidschicht. Im Gegensatz zu zerstörerischem Rost oder Zunder verbessert diese Schicht die Verschleiß- und Korrosionsbeständigkeit.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Atmosphäre ist entscheidend für ein erfolgreiches Ergebnis der Wärmebehandlung.

- Wenn Ihr Hauptaugenmerk auf dem Löten, Glühen oder dem Erreichen einer hellen Oberfläche bei Kohlenstoffstählen liegt: Eine reiche exotherme Atmosphäre ist eine effektive und wirtschaftliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von Nichteisenmetallen liegt oder Sie eine leichte, gleichmäßige Oxidation tolerieren können: Eine magere exotherme Atmosphäre bietet ausreichenden Schutz zu geringeren Kosten und mit weniger Sicherheitsbedenken.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer funktionalen, korrosionsbeständigen schwarzen Oxid-Oberfläche auf Eisenwerkstücken liegt: Eine Dampf-Atmosphäre ist das Spezialwerkzeug für dieses spezifische Ziel.

Letztendlich ist die Auswahl der richtigen Ofenatmosphäre eine bewusste technische Entscheidung, die sich direkt auf die Qualität, Leistung und Kosten Ihres fertigen Teils auswirkt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Definition | Kontrolliertes Gasgemisch aus unvollständiger Verbrennung von Kohlenwasserstoffbrennstoff und Luft, das Wärme freisetzt, um Metalle während der Wärmebehandlung zu schützen. |

| Typen | Reich (hoher CO/H₂-Gehalt zur Reduzierung von Oxiden) und Mager (hoher N₂/CO₂-Gehalt für inertem Schutz). |

| Hauptvorteile | Verhindert Oxidation, kontrolliert die Oberflächengüte, kostengünstig und energieeffizient. |

| Häufige Anwendungen | Glühen, Löten, Vergüten von Stählen; geeignet für Nichteisenmetalle mit magerer Variante. |

| Sicherheitshinweise | Reiche Variante ist giftig und entzündlich; erfordert Belüftung und Trocknung zur Feuchtigkeitskontrolle. |

Optimieren Sie Ihre Wärmebehandlung mit den fortschrittlichen Ofenlösungen von KINTEK

Haben Sie Probleme mit Metalloxidation oder inkonsistenten Ergebnissen in Ihren Laborprozessen? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um maßgeschneiderte Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle mit tiefgreifenden Anpassungsfähigkeiten ausgestattet sind, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden – egal, ob Sie mit Kohlenstoffstählen, Nichteisenmetallen oder Speziallegierungen arbeiten.

Indem Sie sich für KINTEK entscheiden, profitieren Sie von präziser Atmosphärenkontrolle, verbesserter Effizienz und zuverlässiger Leistung, was überlegene metallurgische Eigenschaften und Kosteneinsparungen gewährleistet. Lassen Sie nicht zu, dass Oxidation Ihre Ergebnisse beeinträchtigt – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Wärmebehandlungsprozesse verändern und Ihnen die Ergebnisse liefern kann, die Sie verdienen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern