Um einen Inertgasofen ordnungsgemäß vorzubereiten, müssen Sie zunächst sicherstellen, dass jede potenzielle Leckstelle – einschließlich Türen, Elementanschlüssen und Thermoelementöffnungen – mit Hochtemperaturdichtungen und -dichtungen gesichert ist. Sobald die Kammer mechanisch abgedichtet ist, wird die Umgebungsluft entfernt und durch ein Inertgas wie Stickstoff oder Argon ersetzt, entweder durch Spülen der Kammer mit kontinuierlichem Gasfluss oder durch Verwendung einer Vakuumpumpe, um die Luft abzusaugen, bevor mit dem Prozessgas zurückgespült wird.

Die Integrität Ihres Wärmebehandlungsprozesses wird nicht bei Spitzentemperatur bestimmt, sondern dadurch, wie gut Sie die Atmosphäre von Anfang an kontrollieren. Ein Versagen bei der Abdichtung oder Gasvorbereitung führt direkt zu Materialoxidation, beeinträchtigten Ergebnissen und Prozessinkonsistenz.

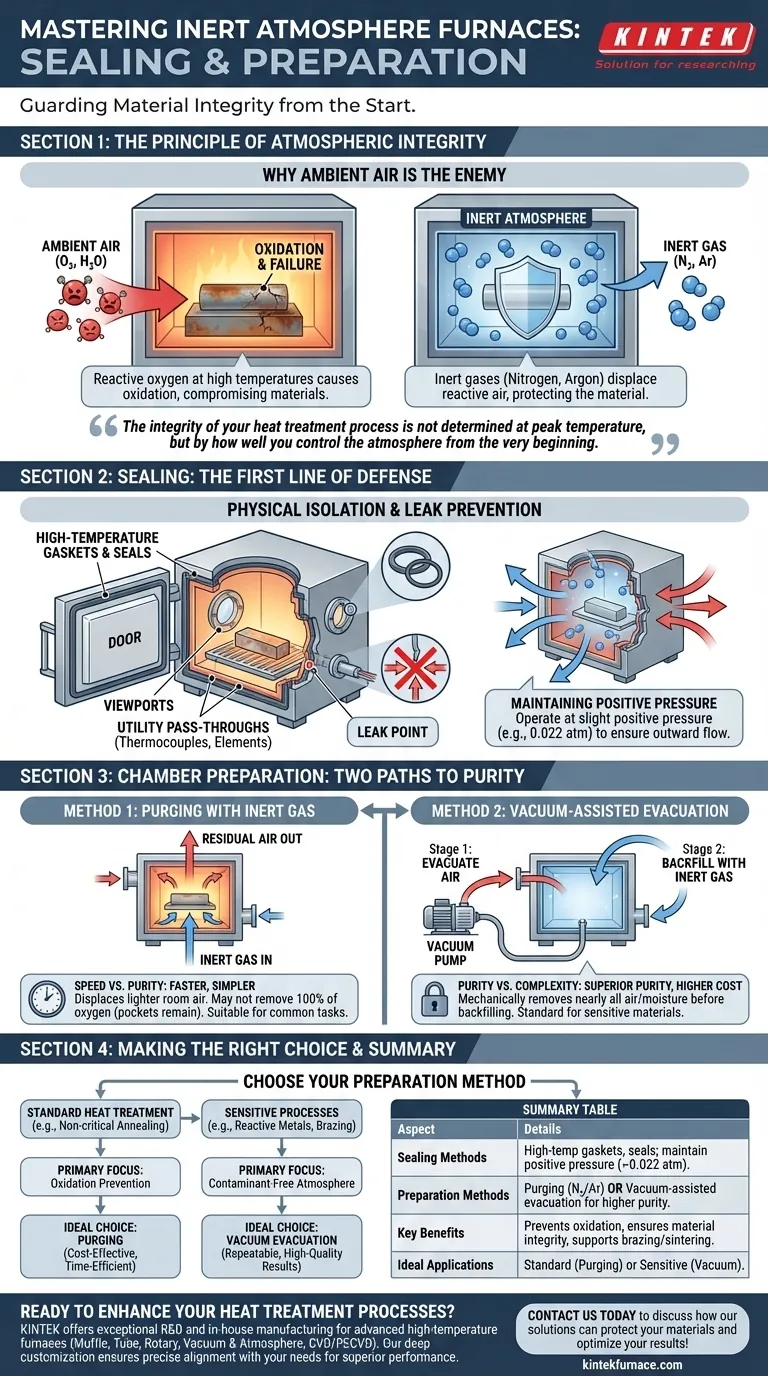

Das Prinzip der atmosphärischen Integrität

Der Kernzweck eines Inertgasofens besteht darin, während der Hochtemperaturverarbeitung eine chemisch nicht reaktive Umgebung zu schaffen. Diese kontrollierte Umgebung ist unerlässlich, um unerwünschte chemische Reaktionen, hauptsächlich Oxidation, zu verhindern.

Warum Umgebungsluft der Feind ist

Bei erhöhten Temperaturen werden Materialien hochgradig anfällig für Oxidation, wenn sie dem Sauerstoff in der Umgebungsluft ausgesetzt sind. Dies kann zu Oberflächenverfärbungen, beeinträchtigter struktureller Integrität und dem vollständigen Fehlschlagen von Prozessen wie Hartlöten oder Sintern führen.

Die Rolle des Inertgases

Inertgase, am häufigsten Stickstoff und Argon, wirken als stabiles Medium, das auch bei extremen Temperaturen nicht mit dem Werkstück reagiert. Sie verdrängen den reaktiven Sauerstoff und schützen das Material während des gesamten Erhitzungs- und Abkühlzyklus wirksam.

Abdichten: Die erste Verteidigungslinie

Bevor Sie die Atmosphäre kontrollieren können, müssen Sie sie physisch isolieren. Dies ist die Hauptfunktion der Ofendichtungen.

Hochtemperaturdichtungen und -dichtungen

Jede Öffnung ist ein potenzieller Fehlerpunkt. Türen, Sichtfenster und Versorgungspassagen für Thermoelemente und Heizelemente müssen mit speziellen Dichtungen ausgestattet sein, die hohen Temperaturen standhalten und den Gasaustausch verhindern.

Aufrechterhaltung des Überdrucks

Eine absolut luftdichte Abdichtung ist schwer zu erreichen. Daher werden Öfen typischerweise mit einem leichten Überdruck (z. B. bis zu 0,022 Atmosphäre) betrieben. Dies stellt sicher, dass bei einem mikroskopisch kleinen Leck das Inertgas aus der Kammer strömt und verhindert, dass Umgebungsluft hineinströmt.

Kammervorbereitung: Zwei Wege zur Reinheit

Sobald der Ofen abgedichtet ist, muss die verbleibende Raumluft in der Kammer entfernt werden. Dies wird durch eine von zwei Hauptmethoden erreicht.

Methode 1: Spülen mit Inertgas

Dies ist die direkteste Methode. Inertgas wird durch einen Einlassanschluss eingeleitet und verdrängt physikalisch die leichtere Raumluft, die durch einen Auslassanschluss entweicht. Die Kammer wird für eine ausreichende Dauer „gespült“, um sicherzustellen, dass die Sauerstoffkonzentration auf ein akzeptables Niveau gesunken ist.

Methode 2: Vakuumgestützte Evakuierung

Für Anwendungen, die höchste Reinheit erfordern, wird eine Vakuumpumpe verwendet, um nahezu die gesamte Luft und Feuchtigkeit mechanisch aus der abgedichteten Kammer zu entfernen. Sobald ein ausreichendes Vakuum erreicht ist, wird die Kammer mit hochreinem Inertgas zurückgespült. Dieser Vorgang kann für maximale Wirksamkeit in Zyklen wiederholt werden.

Die Abwägungen verstehen

Die Wahl zwischen Spülen und Vakuum-Evakuierung ist eine Entscheidung, die auf den Prozessanforderungen, der Materialempfindlichkeit und den Gerätekosten basiert.

Spülen: Geschwindigkeit vs. Reinheit

Das Spülen ist schneller, einfacher und erfordert weniger komplexe Ausrüstung. Es kann jedoch möglicherweise nicht 100 % des Sauerstoffs entfernen, da Lufteinschlüsse eingeschlossen bleiben können. Dies macht es für viele gängige Wärmebehandlungsaufgaben geeignet, birgt jedoch möglicherweise Risiken für hochsensible Materialien.

Vakuum-Evakuierung: Reinheit vs. Komplexität

Die Verwendung eines Vakuums bietet eine überlegene atmosphärische Reinheit und ist der Standard für die Verarbeitung reaktiver Metalle oder für kritische Lötprozesse. Der Nachteil sind eine längere Zykluszeit, höhere Gerätekosten und die zusätzliche Komplexität der Wartung eines Vakuumsystems.

Die richtige Wahl für Ihr Ziel treffen

Ihre Vorbereitungsmethode sollte direkt mit der Empfindlichkeit Ihres Prozesses übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Standard-Wärmebehandlung liegt (z. B. nicht kritische Temperung): Einfaches Spülen ist oft ausreichend und bietet eine kostengünstige und zeiteffiziente Lösung zur Vermeidung von Oxidation.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit hochreaktiven Materialien oder empfindlichen Prozessen liegt (z. B. Hartlöten, medizinische Implantate): Die vakuumgestützte Evakuierung ist die definitive Wahl, um eine kontaminationsfreie Atmosphäre zu garantieren und reproduzierbare, hochwertige Ergebnisse zu erzielen.

Letztendlich geht es bei der Beherrschung der Ofenvorbereitung darum, die unsichtbare Umgebung zu kontrollieren, um sichtbaren Erfolg bei Ihrer Arbeit zu gewährleisten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Abdichtmethoden | Verwendung von Hochtemperaturdichtungen und -dichtungen an Türen, Öffnungen; Aufrechterhaltung eines Überdrucks von bis zu 0,022 atm, um das Eindringen von Luft zu verhindern. |

| Vorbereitungsmethoden | Spülen mit Inertgas (Stickstoff/Argon) oder vakuumgestützte Evakuierung für höhere Reinheit. |

| Hauptvorteile | Verhindert Oxidation, gewährleistet Materialintegrität und unterstützt Prozesse wie Hartlöten und Sintern. |

| Ideale Anwendungen | Standard-Wärmebehandlung (Spülen) oder empfindliche Prozesse wie reaktive Metalle (Vakuum). |

Bereit, die Wärmebehandlungsprozesse Ihres Labors mit zuverlässigen Inertgassystemen zu verbessern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturofen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Leistung und Konsistenz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialien schützen und Ihre Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten