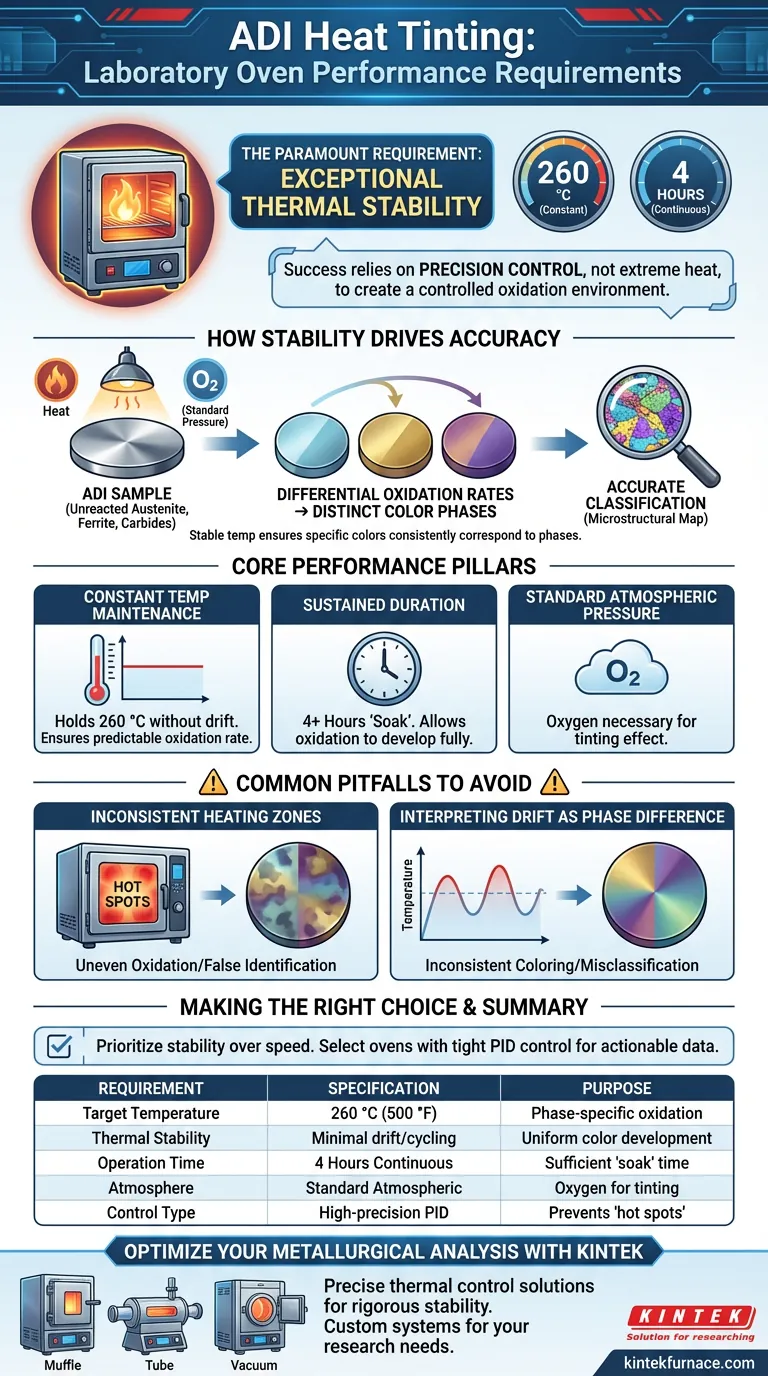

Die wichtigste Anforderung an einen Laborofen, der zum Wärmetönen von vergütetem Sphäroguss (ADI) verwendet wird, ist eine außergewöhnliche thermische Stabilität. Um eine genaue Analyse zu gewährleisten, muss das Gerät in der Lage sein, eine konstante Temperatur von 260 °C für eine kontinuierliche Dauer von 4 Stunden unter normalem atmosphärischem Druck aufrechtzuerhalten.

Der Erfolg beim Wärmetönen von ADI beruht auf präziser Temperaturkontrolle und nicht auf extremer Hitze. Die Hauptfunktion des Ofens besteht darin, eine kontrollierte Oxidationsumgebung zu schaffen, die durch Farbunterschiede deutliche mikrostrukturelle Phasen offenbart.

Die Mechanik der thermischen Stabilität

Konstante Temperaturhaltung

Der Tönungsprozess ist sehr empfindlich gegenüber thermischen Schwankungen. Der Ofen muss 260 °C stabil halten, ohne signifikante Abweichungen oder Zyklen.

Diese Stabilität stellt sicher, dass der Oxidationsprozess über die gesamte Probenoberfläche mit einer vorhersehbaren Geschwindigkeit abläuft.

Dauerhafte Betriebszeit

Die Ausrüstung muss für den Dauerbetrieb bei der Zieltemperatur für mindestens 4 Stunden ausgelegt sein.

Dies ist kein schneller Wärmebehandlungszyklus; es ist ein anhaltendes "Halten", das eine vollständige und gleichmäßige Entwicklung der Oxidation ermöglicht.

Normaler atmosphärischer Druck

Im Gegensatz zu Vakuum- oder Inertgasöfen erfordert dieser Prozess normalen atmosphärischen Druck.

Das Vorhandensein von Sauerstoff ist notwendig, um die Oxidation zu erleichtern, die den Tönungseffekt auf der Metalloberfläche erzeugt.

Warum Stabilität die analytische Genauigkeit fördert

Differenzielle Oxidationsraten

Der Hauptzweck dieses Ofens besteht darin, die unterschiedlichen Oxidationsstabilitäten verschiedener mikrostruktureller Phasen auszunutzen.

Komponenten wie nicht umgesetztes Austenit, Ferrit und Karbide oxidieren bei Hitzeeinwirkung unterschiedlich schnell.

Erzeugung charakteristischer Farben

Da diese Phasen unterschiedlich oxidieren, entwickeln sie bei einer stabilen hohen Temperatur unterschiedliche Farben.

Dieser Farbkontrast ermöglicht es Technikern, komplexe Mischphasen visuell zu trennen und zu identifizieren, die sonst schwer zu unterscheiden wären.

Genaue Klassifizierung

Wenn die Ofentemperatur schwankt, ändern sich die Oxidationsraten, was zu inkonsistenten Farben führt.

Eine stabile Umgebung stellt sicher, dass bestimmte Farben konsistent bestimmten Phasen entsprechen, was eine zuverlässige Klassifizierung der ADI-Mikrostruktur ermöglicht.

Häufige Fallstricke, die es zu vermeiden gilt

Inkonsistente Heizzonen

Wenn der Ofen "heiße Stellen" oder ungleichmäßige Erwärmung aufweist, oxidiert die Probe ungleichmäßig.

Dies kann dazu führen, dass eine einzelne Phase als zwei verschiedene Farben erscheint, was zu einer falschen Identifizierung der Mikrostruktur führt.

Interpretation von Abweichungen als Phasendifferenz

Ein Ofen, der 260 °C nicht präzise halten kann, kann Farben erzeugen, die nicht mit Standardreferenzen übereinstimmen.

Dies zwingt den Techniker zu raten, ob eine Farbverschiebung auf die Materialzusammensetzung oder einen Gerätefehler zurückzuführen ist.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Wärmetönungsprozess aussagekräftige Daten liefert, priorisieren Sie Stabilität gegenüber Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Auswahl der Ausrüstung liegt: Wählen Sie einen Laborofen mit präziser PID-Temperaturregelung, der nachweislich 260 °C ohne Oszillation halten kann.

- Wenn Ihr Hauptaugenmerk auf der Prozessgenauigkeit liegt: Stellen Sie sicher, dass der Ofen bei normalem atmosphärischem Druck arbeitet, um eine ausreichende Sauerstoffverfügbarkeit für die Oxidation zu gewährleisten.

Eine präzise thermische Steuerung ist der einzige Weg, um rohe Metallproben in lesbare mikrostrukturelle Karten zu verwandeln.

Zusammenfassungstabelle:

| Anforderung | Spezifikation | Zweck bei der ADI-Analyse |

|---|---|---|

| Zieltemperatur | 260 °C (500 °F) | Optimale Temperatur für phänestenspezifische Oxidation |

| Thermische Stabilität | Minimale Abweichung/Zyklus | Gewährleistet gleichmäßige Farbentwicklung über die Proben hinweg |

| Betriebszeit | 4 Stunden kontinuierlich | Ermöglicht ausreichende "Haltezeit" für vollständige Oxidation |

| Atmosphäre | Standardatmosphärisch | Liefert den für den Tönungseffekt benötigten Sauerstoff |

| Steuerungstyp | Hochpräzise PID | Verhindert "heiße Stellen" und falsche Farberkennung |

Optimieren Sie Ihre metallurgische Analyse mit KINTEK

Die präzise Identifizierung von Mikrostrukturen beginnt mit überlegener thermischer Kontrolle. KINTEK bietet Hochleistungs-Laboröfen und Hochtemperaturöfen, die für die strenge Stabilität entwickelt wurden, die beim Wärmetönen von ADI erforderlich ist.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle an die einzigartigen Forschungsanforderungen Ihres Labors angepasst werden können. Stellen Sie noch heute Ihre analytische Genauigkeit sicher und eliminieren Sie gerätebedingte Variablen.

Bereit, die Präzision Ihres Labors zu verbessern? Kontaktieren Sie jetzt KINTEK-Experten, um Ihre individuelle Lösung zu finden.

Visuelle Anleitung

Referenzen

- P. Lachart, Rainer Masendorf. Prediction of Cross-Section-Dependent ADI Microstructures by Experimental Heat Treatment Simulation. DOI: 10.1007/s40962-023-01246-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist es notwendig, einen Hochtemperatur-Muffelofen zum Vorbrennen poröser Aluminiumoxidsubstrate für die Legierungsbenetzbarkeit zu verwenden?

- Wie werden Atmosphärenöfen bei der Herstellung optischer Materialien eingesetzt? Verbesserung der Klarheit und Leistung

- Warum ist die kontrollierte Atmosphärenfähigkeit in einem Atmosphärenofen wichtig? Präzise Materialverarbeitung freischalten

- Wie werden Muffelöfen (Retortenschmelzöfen) in Laborumgebungen eingesetzt? Schalten Sie eine präzise atmosphärische Kontrolle für fortschrittliche Forschung frei

- Welche Vorteile bietet ein Atmosphären-Kammerofen bei der Aufbereitung und Sinterung von Keramikmaterialien? Präzise Kontrolle für überlegene Keramik erreichen

- Was sind die technischen Vorteile der Verwendung eines Elektroofens und eines Ton-Graphit-Tiegels zum Schmelzen von Al-Si-Cu-Mg-Legierungen?

- Was ist der Hauptzweck eines Schmelzofens mit kontrollierter Atmosphäre bei der Wärmebehandlung? Präzise Materialeigenschaften freisetzen

- Was sind die Hauptmerkmale von Kalzinieröfen? Steigern Sie Effizienz und Qualität in der Materialverarbeitung