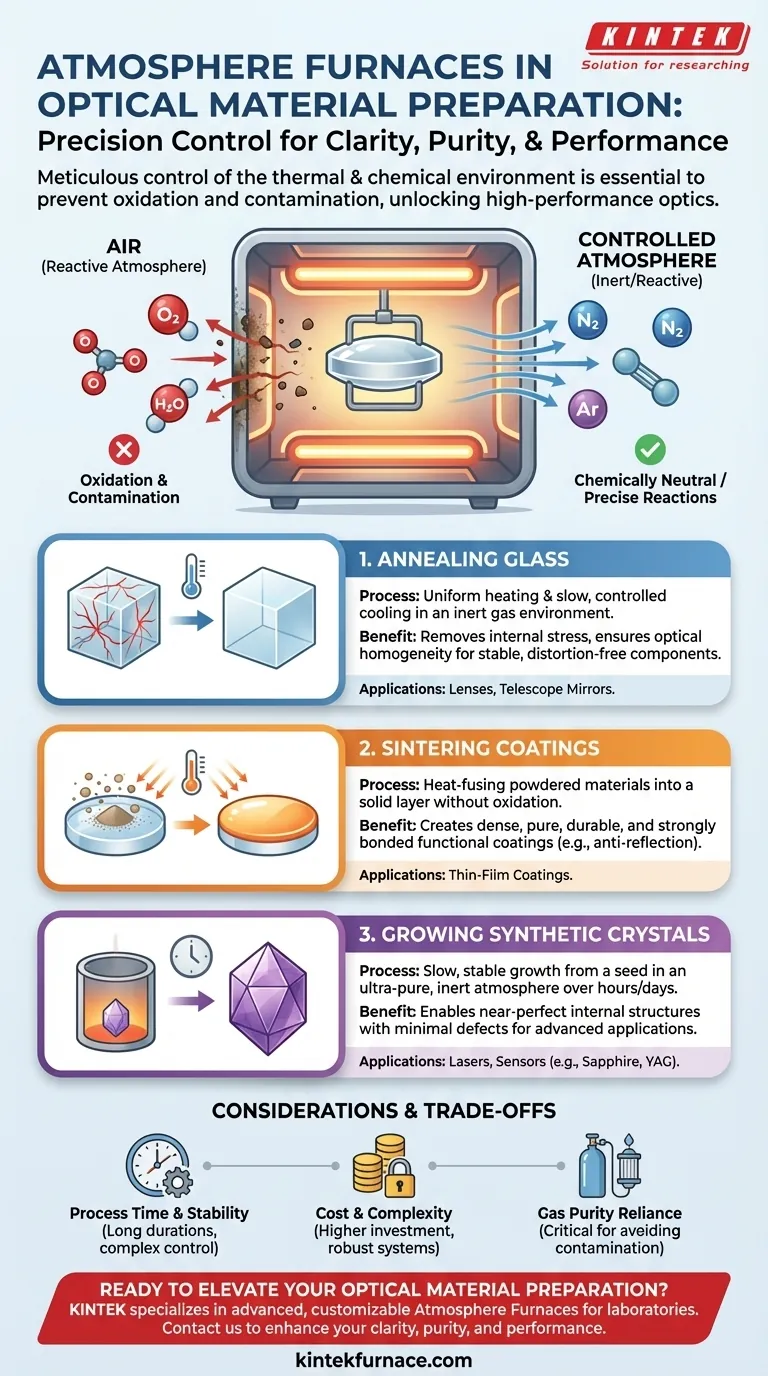

Im Wesentlichen werden Atmosphärenöfen bei der Herstellung optischer Materialien für drei Hauptanwendungen eingesetzt: zum Tempern von Glas, um innere Spannungen zu entfernen, zum Sintern spezieller Beschichtungen zur Verbesserung der Oberflächeneigenschaften und zum Züchten synthetischer optischer Kristalle in einer ultrareinen Umgebung. Diese Prozesse sind grundlegend für die Herstellung von Hochleistungsoptikkomponenten, da sie eine präzise Kontrolle über die endgültige Struktur und Reinheit des Materials ermöglichen.

Der Kernwert eines Atmosphärenofens ist nicht nur die Hitze, sondern die Fähigkeit, die chemische Umgebung während des Erhitzens minutiös zu kontrollieren. Diese Kontrolle verhindert Oxidation und Kontamination und ermöglicht die Herstellung optischer Materialien mit der genauen Klarheit, Gleichmäßigkeit und Leistungsfähigkeit, die für fortschrittliche Anwendungen erforderlich sind.

Die entscheidende Rolle einer kontrollierten Atmosphäre

Die Standardatmosphäre – Luft – ist reaktiv. Sie enthält etwa 21 % Sauerstoff und unterschiedliche Mengen an Wasserdampf, die beide bei der Hochtemperaturverarbeitung empfindlicher optischer Materialien schädlich sein können. Ein Atmosphärenofen ermöglicht es, die Luft durch ein spezifisches Gas zu ersetzen.

Vermeidung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Materialien leicht mit Sauerstoff. Diese Oxidation kann Verfärbungen verursachen, Defekte im Kristallgitter des Materials erzeugen und die Leistung einer Linse, eines Spiegels oder einer Beschichtung ruinieren.

Durch das Füllen des Ofens mit einem Inertgas wie Argon oder Stickstoff wird der Sauerstoff verdrängt. Dies schafft eine chemisch neutrale Umgebung, die die Reinheit und die beabsichtigten Eigenschaften des Materials bewahrt.

Ermöglichung präziser chemischer Reaktionen

Bei einigen fortschrittlichen Prozessen wird absichtlich ein spezifisches Reaktionsgas eingeleitet. Dies ermöglicht kontrollierte chemische Veränderungen auf der Materialoberfläche, wie zum Beispiel das Dotieren von Siliziumwafern für Solarzellen oder das Erzeugen spezifischer Oberflächenchemie, die an der freien Luft unmöglich wäre.

Schlüsselanwendungen bei der Herstellung optischer Materialien

Die Fähigkeit, die Umgebung zu kontrollieren, erschließt mehrere kritische Herstellungsprozesse für Optiken. Jeder Prozess nutzt den Ofen, um ein anderes Ergebnis zu erzielen.

Tempern von Glas zur Spannungsentlastung und Homogenität

Während der ursprünglichen Herstellung entwickeln Glas und andere optische Rohlinge innere Spannungen. Diese Spannungen können mikroskopische Inkonsistenzen im Brechungsindex verursachen, was zu Bildverzerrungen führt, oder sogar dazu führen, dass die Komponente mit der Zeit reißt.

Tempern ist ein Prozess, bei dem das Material auf eine bestimmte Temperatur erhitzt, dort gehalten und dann sehr langsam abgekühlt wird. In einem Atmosphärenofen stellt dieser Prozess eine gleichmäßige Wärmeverteilung sicher und verhindert jegliche Oberflächenreaktionen, was zu einer stabilen, spannungsfreien Komponente mit einheitlichen optischen Eigenschaften führt. Dies ist entscheidend für alles, von Brillengläsern bis hin zu massiven Teleskopspiegeln.

Sintern von Hochleistungsbeschichtungen

Viele optische Komponenten benötigen Dünnschichtbeschichtungen für Funktionen wie Antireflexion, Kratzfestigkeit oder die Filterung spezifischer Lichtwellenlängen. Sintern ist ein Prozess, der Hitze nutzt, um pulverförmige Beschichtungsmaterialien zu einer festen, haltbaren Schicht zu verschmelzen, ohne sie vollständig zu schmelzen.

Die Durchführung dieses Vorgangs in einem Atmosphärenofen verhindert, dass die Pulvermaterialien oxidieren, bevor sie verschmelzen können, wodurch sichergestellt wird, dass die Endbeschichtung dicht, rein und fest mit der optischen Oberfläche verbunden ist.

Züchten synthetischer optischer Kristalle

Fortschrittliche Systeme wie Laser, Hochgeschwindigkeitssensoren und wissenschaftliche Instrumente verlassen sich oft auf synthetische Kristalle (z. B. Saphir, YAG) mit nahezu perfekten internen Strukturen. Diese Kristalle werden über Stunden oder Tage aus einem Saatmaterial in einer hochkontrollierten Umgebung „gezogen“ (gezüchtet).

Ein Atmosphärenofen bietet die stabile Temperatur und die ultrareine, inerte Atmosphäre, die für dieses langsame Wachstum notwendig sind. Jede Kontamination durch die Luft würde in das Kristallgitter eingebaut und leistungshemmende Defekte verursachen.

Verständnis der Kompromisse

Obwohl sie unerlässlich sind, führen Atmosphärenöfen im Vergleich zu einfacheren Heizmethoden zu Komplexität und Kosten.

Prozesszeit und Stabilität

Prozesse wie Tempern und Kristallwachstum sind von Natur aus langsam. Ein Ofendurchlauf kann viele Stunden oder sogar Tage dauern. Das System muss während der gesamten Dauer eine perfekt stabile Temperatur- und Gasumgebung aufrechterhalten, was hochentwickelte Steuerungssysteme erfordert.

Kosten und Komplexität

Atmosphärenöfen sind erheblich teurer als Standard-Luftöfen. Sie erfordern robuste Dichtungen, um Leckagen zu verhindern, fortschrittliche Gasflussregler, Sicherheitsverriegelungen für den Umgang mit brennbaren oder inerten Gasen sowie oft komplexere Leistungs- und Temperaturmanagementsysteme.

Abhängigkeit von der Gasreinheit

Das Endergebnis ist nur so gut wie das Gas, das dem Ofen zugeführt wird. Schon kleine Verunreinigungen im Stickstoff- oder Argonzusatz können ausreichen, um eine empfindliche Charge optischer Materialien zu kontaminieren, wodurch eine hochreine Gasversorgung zu einer kritischen und laufenden Betriebskostenquelle wird.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Prozess, der durch einen Atmosphärenofen ermöglicht wird, ist direkt mit dem gewünschten optischen Ergebnis verbunden.

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit und Langzeitstabilität bei Glaskomponenten liegt: Die Präzisions-Temperung in einer kontrollierten Atmosphäre ist der wesentliche Schritt, um innere Spannungen zu beseitigen und die Homogenität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung einer Oberfläche durch Antireflexion oder Haltbarkeit liegt: Die kontrollierte Atmosphäre beim Sintern ist der Schlüssel zur Herstellung hochreiner, dichter Funktionsbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezieller Materialien für Laser oder fortschrittliche Sensoren liegt: Das Züchten synthetischer Kristalle in einer ultrareinen Ofenatmosphäre ist die einzige Methode, um die erforderliche strukturelle Perfektion zu erreichen.

Letztendlich ist die Beherrschung der Herstellung moderner optischer Materialien gleichbedeutend mit der Beherrschung der Kontrolle ihrer thermischen Verarbeitungsumgebung.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Tempern von Glas | Entfernt innere Spannungen und gewährleistet optische Homogenität |

| Sintern von Beschichtungen | Verhindert Oxidation für dichte, reine Oberflächenschichten |

| Züchten synthetischer Kristalle | Ermöglicht ultrareines Wachstum mit minimalen Defekten |

Sind Sie bereit, Ihre optische Materialherstellung auf die nächste Stufe zu heben? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Atmosphärenöfen, die entwickelt wurden, um die einzigartigen Bedürfnisse von Laboren zu erfüllen. Mit unserer herausragenden F&E und Fertigung im eigenen Haus bieten wir tiefgreifende Anpassungen, um eine präzise Kontrolle über Ihre thermischen Prozesse zu gewährleisten und Klarheit, Reinheit und Leistung zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Experimente und Ergebnisse transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten