Die Kombination aus einem präzisionsgesteuerten industriellen Elektroofen und einem Ton-Graphit-Tiegel bietet eine überlegene Wärmeregulierung und Kontaminationskontrolle. Für Al-Si-Cu-Mg-Legierungen zeichnet sich diese Konfiguration technisch durch eine gleichmäßige Heizumgebung aus, die das vollständige Schmelzen aller Legierungskomponenten gewährleistet und gleichzeitig die Wasserstoffaufnahme und chemische Verunreinigungen drastisch minimiert.

Kernbotschaft Für hochwertige Aluminiumgusslegierungen ist es unerlässlich, die Schmelze von zwei Hauptfeinden zu isolieren: inkonsistente Wärme und chemische Reaktivität. Durch die Kombination der sauberen Energie der elektrischen Beheizung mit der chemischen Inertheit von Ton-Graphit schaffen Sie eine stabile Umgebung, die die Reinheit und die mechanischen Eigenschaften der Legierung bewahrt.

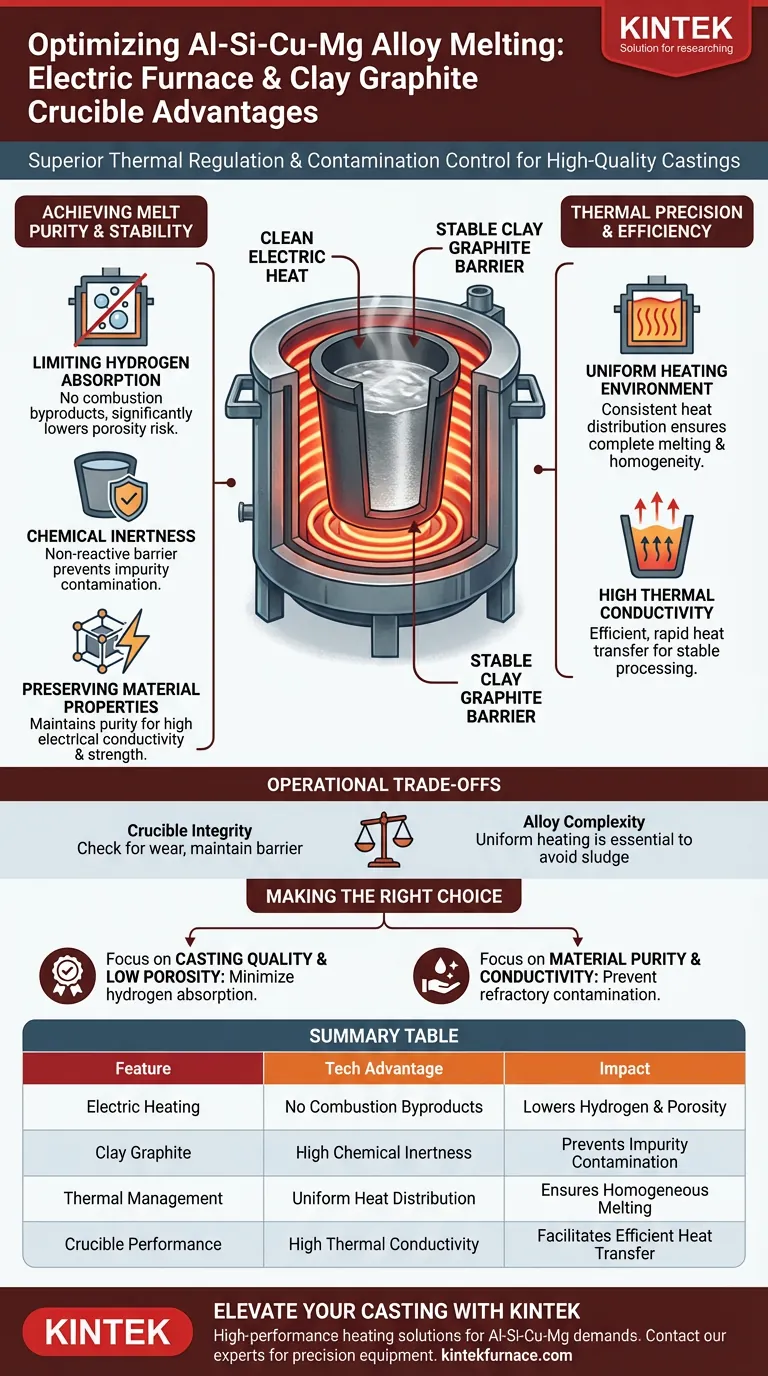

Schmelzreinheit und Stabilität erreichen

Begrenzung der Wasserstoffaufnahme

Einer der kritischsten technischen Vorteile der Verwendung eines Elektroofens ist die Reduzierung der Gasaufnahme.

Im Gegensatz zu brennstoffbefeuerten Öfen erzeugen Elektroöfen keine Verbrennungsprodukte. Dies verringert das Risiko der Wasserstoffaufnahme in die Schmelze erheblich, was eine häufige Ursache für Porosität und Defekte in erstarrten Aluminiumlegierungen ist.

Chemische Inertheit

Der Ton-Graphit-Tiegel wirkt als nicht reaktive Barriere zwischen der Wärmequelle und dem Metall.

Aufgrund seiner hohen chemischen Stabilität hält der Tiegel das geschmolzene Aluminium effektiv zurück, ohne damit zu reagieren. Dies verhindert die Einschleppung von Fremdverunreinigungen, die häufig aus der Tiegeldegradation bei weniger stabilen feuerfesten Materialien resultieren.

Erhaltung der Materialeigenschaften

Durch die Verhinderung chemischer Reaktionen und Verunreinigungen schützt diese Konfiguration die intrinsischen Eigenschaften der Al-Si-Cu-Mg-Legierung.

Die Aufrechterhaltung einer reinen Schmelze ist unerlässlich, um sicherzustellen, dass das Endmaterial seine Leistungsspezifikationen erfüllt, wie z. B. die elektrische Leitfähigkeit und die mechanische Festigkeit.

Thermische Präzision und Effizienz

Gleichmäßige Heizumgebung

Al-Si-Cu-Mg-Legierungen enthalten mehrere Elemente mit unterschiedlichen Schmelzpunkten, die ein präzises Wärmemanagement erfordern.

Der Elektroofen bietet eine konsistente, kontrollierte Wärmeverteilung. Dies gewährleistet das vollständige Schmelzen aller Legierungskomponenten, verhindert Segregation und sorgt für eine homogene flüssige Struktur.

Hohe Wärmeleitfähigkeit

Ton-Graphit-Tiegel werden nicht nur zum Schutz, sondern auch zur Leistungssteigerung ausgewählt.

Sie verfügen über eine hohe Wärmeleitfähigkeit, die eine effiziente Wärmeübertragung von den Ofenspulen zur Schmelze ermöglicht. Dies erleichtert eine schnelle, gleichmäßige Erwärmung und erhält gleichzeitig die hohe thermische Stabilität, die bei Schmelztemperaturen (typischerweise um 750 °C) erforderlich ist.

Betriebliche Kompromisse verstehen

Die Notwendigkeit von Präzision

Während diese Konfiguration maximale Qualität bietet, ist sie stark auf die Integrität der Ausrüstung angewiesen.

Die Vorteile der chemischen Inertheit bleiben nur erhalten, solange die Tiegeloberfläche intakt ist. Die Bediener müssen den Tiegel auf Verschleiß überwachen, da jede Beschädigung die Barriere beeinträchtigen und zu genau der Kontamination führen kann, die das System zu vermeiden bestimmt ist.

Komplexität des Legierungsmanagements

Die gleichmäßige Erwärmung, die diese Konfiguration bietet, ist für komplexe Legierungen wie Al-Si-Cu-Mg eine Notwendigkeit und kein Luxus.

Wenn diese Gleichmäßigkeit nicht erreicht wird, kommt es zu unvollständigem Schmelzen oder zur Bildung von "Schlamm". Daher ist der technische Vorteil hier auch eine strenge betriebliche Einschränkung: Diese spezielle Ausrüstungskombination ist oft notwendig, um die inhärenten Verarbeitungsschwierigkeiten komplexer Mehrkomponentenlegierungen zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Schmelzausrüstung für Aluminiumlegierungen auswählen, richten Sie Ihre Wahl an Ihren Qualitätsanforderungen aus.

- Wenn Ihr Hauptaugenmerk auf Gussqualität und geringer Porosität liegt: Priorisieren Sie diese Elektroofen- und Graphittiegelkonfiguration, um die Wasserstoffaufnahme und gasbedingte Defekte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leitfähigkeit liegt: Verlassen Sie sich auf die chemische Inertheit des Ton-Graphit-Tiegels, um eine feuerfeste Kontamination zu verhindern, die die elektrische Leistung beeinträchtigt.

Letztendlich verwandelt diese spezielle Ausrüstungskombination den Schmelzprozess von einem risikoreichen, variablen Prozess in eine kontrollierte, hochreine Basis für die überlegene Legierungsproduktion.

Zusammenfassungstabelle:

| Merkmal | Technischer Vorteil | Auswirkung auf Al-Si-Cu-Mg-Legierung |

|---|---|---|

| Elektrische Beheizung | Keine Verbrennungsprodukte | Reduziert drastisch Wasserstoffaufnahme und Porosität |

| Ton-Graphit-Material | Hohe chemische Inertheit | Verhindert Verunreinigungen und erhält die Leitfähigkeit |

| Thermomanagement | Gleichmäßige Wärmeverteilung | Gewährleistet homogenes Schmelzen von Mehrkomponentenlegierungen |

| Tiegel-Leistung | Hohe Wärmeleitfähigkeit | Ermöglicht schnelle, effiziente und stabile Wärmeübertragung |

Verbessern Sie die Präzision Ihrer Legierungsabgüsse mit KINTEK

Lassen Sie nicht zu, dass Gasporosität oder chemische Verunreinigungen die Leistung Ihres Materials beeinträchtigen. KINTEK bietet Hochleistungs-Heizlösungen, die für die anspruchsvollen Anforderungen der Al-Si-Cu-Mg-Legierungsproduktion entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für Ihre einzigartigen Forschungs- oder Produktionsanforderungen anpassbar sind. Unsere Präzisionsgeräte gewährleisten die thermische Stabilität und Schmelzreinheit, die für überlegene mechanische und elektrische Eigenschaften erforderlich sind.

Bereit, Ihren Schmelzprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofen- und Tiegelkonfiguration für Ihre Labor- oder Industrieanwendung zu finden.

Visuelle Anleitung

Referenzen

- Influence of Geometrical Design on Defect Formation of Commercial Al-Si-Cu-Mg Alloy Fabricated by High-Pressure Diecasting: Structural Observation and Simulation Validation. DOI: 10.3390/met15010042

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist ein atmosphärischer Ofen? Verstehen Sie die Risiken & Effizienz Ihrer Hausheizung

- Welche Auswirkung hat das Auslagern nach der Abscheidung (PDA) auf Fluorid-Dünnschichten? Optimierung der Leistung von 2D-Transistoren

- Was sind die Schlüsselkomponenten eines Muffelofens? Erschließen Sie präzise Wärmebehandlungskontrolle

- Wie verbessert ein programmierbarer Hochtemperatur-Ausglüh-Ofen AZO-Dünnschichten? Beherrschen Sie Ihre Atmosphärenkontrolle

- Was ist die Hauptfunktion der Vakuumatmosphäre beim Sintern von Diamantwerkzeugen? Verhinderung von Oxidation & Verbesserung der Bindung

- Wie stellt ein Hochtemperatur-Atmosphären-Sinterofen die Eu2+-Bildung sicher? Optimieren Sie Ihre Phosphorsynthese

- Wie profitiert Aluminium von der Wärmebehandlung in inerter Atmosphäre? Verhinderung von Oxidbildung für überlegene Ergebnisse

- Welche Rolle spielt die Kalzinierung von Beta-Zeolith bei 750°C? Beherrschen der Phasentransformation für Hochleistungskatalysatoren