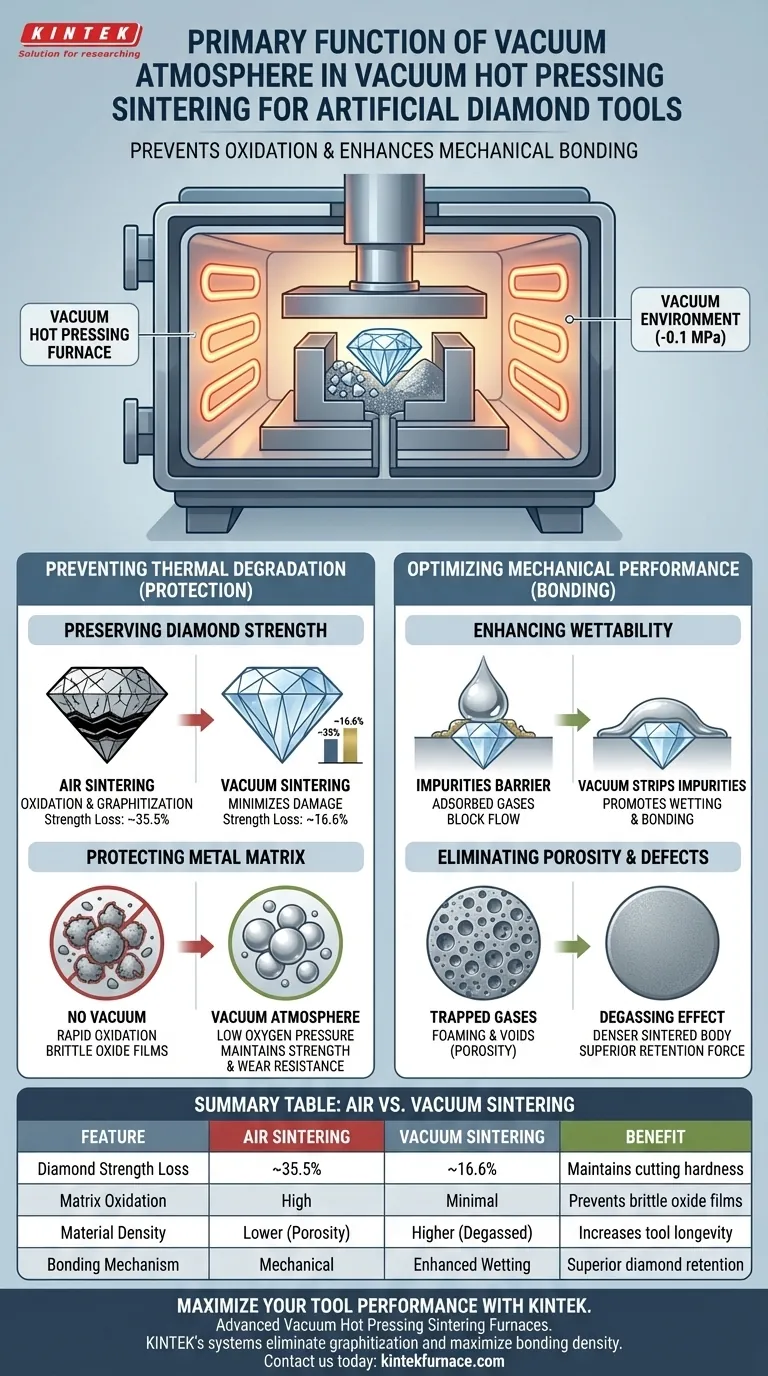

Die Hauptfunktion der Vakuumatmosphäre in einem Vakuum-Heißpress-Sinterofen besteht darin, die Oxidation sowohl des Diamanten als auch der Metallmatrix zu verhindern und gleichzeitig die mechanische Bindung zu verbessern. Durch die Aufrechterhaltung eines Umgebungsdrucks mit niedrigem Druck (typischerweise -0,1 MPa) minimiert der Ofen thermische Schäden am Diamanten – was im Vergleich zum Sintern an der Luft zu einer erheblichen Verringerung des Festigkeitsverlusts führt – und entfernt aktiv adsorbierte Gase, um sicherzustellen, dass die Metallmatrix die Diamantpartikel fest umschließt.

Kernbotschaft: Die Vakuumatmosphäre dient sowohl als Schutzschild als auch als Bindungskatalysator. Sie verhindert den chemischen Abbau von Diamanten und Legierungselementen bei hohen Temperaturen und reinigt gleichzeitig die Pulveroberflächen, um die Dichte und Lebensdauer des Werkzeugs zu maximieren.

Verhinderung von thermischer Degradation

Das unmittelbarste Risiko beim Hochtemperatursintern von Diamantwerkzeugen ist die chemische Reaktion mit der umgebenden Luft. Die Vakuumatmosphäre mildert dies durch zwei Hauptmechanismen.

Erhaltung der Diamantfestigkeit

Bei Temperaturen nahe 1000 °C sind Diamanten sehr anfällig für Oxidation und Graphitisierung. Wenn Diamanten graphitisieren, verlieren sie ihre Härte und strukturelle Integrität.

Daten zeigen, dass das Sintern im Vakuum den Festigkeitsverlust von Diamanten von etwa 35,5 % (an der Luft) auf nur 16,6 % reduziert. Durch die Entfernung von Sauerstoff stellt das Vakuum sicher, dass der Diamant die für Hochleistungswerkzeuge erforderliche Schneidfähigkeit behält.

Schutz der Metallmatrix

Das Diamanten haltende Metallpulver – oft Kupfer (Cu), Wolframkarbid (WC) oder Mangan enthaltend – ist ebenso hitzeempfindlich.

Ohne Vakuum oxidieren diese Elemente schnell und bilden spröde Oxidfilme. Die Vakuumumgebung senkt den Sauerstoffpartialdruck, verhindert diese Reaktionen und erhält die beabsichtigte Festigkeit und Verschleißfestigkeit der Matrix.

Optimierung der mechanischen Leistung

Über den Schutz hinaus spielt die Vakuumatmosphäre eine aktive Rolle bei der physikalischen Bildung des Werkzeugs. Sie verändert, wie die Materialien auf mikroskopischer Ebene interagieren.

Verbesserung der Benetzbarkeit

Damit ein Diamantwerkzeug haltbar ist, muss die geschmolzene Metallbindung die Diamantpartikel gründlich beschichten (benetzen).

Adsorbierte Gase und Oberflächenverunreinigungen auf den Pulverpartikeln wirken als Barrieren für diesen Fluss. Das Vakuum entfernt diese Verunreinigungen und fördert die Benetzung und Bindung des flüssigen Metalls sowohl am Diamanten als auch an den Gerüstmaterialien.

Beseitigung von Porosität und Defekten

Rohmaterialpulver enthalten oft flüchtige Verunreinigungen und eingeschlossene Luft.

Wenn diese nicht entfernt werden, bevor sich die flüssige Phase bildet, verursachen sie Schaumbildung oder hinterlassen Hohlräume (Porosität) im Endprodukt. Das Vakuum entgast das Pulver effektiv, was zu einem dichteren Sinterkörper mit überlegener Haltekraft auf den Diamanten führt.

Kritische Prozessüberlegungen

Obwohl das Vakuumsintern überlegene Ergebnisse liefert, führt es spezifische Variablen ein, die verwaltet werden müssen, um Prozessfehler zu vermeiden.

Empfindlichkeit gegenüber Vakuumstufen

Der Prozess basiert auf dem Prinzip, dass ein höherer Vakuumgrad eine "neutrale" Atmosphäre schafft.

Wenn der Vakuumpegel schwankt oder unzureichend ist, oxidieren Elemente mit hoher Affinität zu Sauerstoff (wie Mangan) sofort. Dies führt zu Oxideinschlüssen, die als Schwachstellen in der Struktur des Werkzeugs wirken.

Die Notwendigkeit reduzierender Atmosphären

Vakuum allein reicht manchmal nicht aus, um bereits vorhandene Oxidfilme auf Metallpartikeln zu entfernen.

Fortschrittliche Geräte integrieren oft einen Schritt mit reduzierender Atmosphäre neben dem Vakuum. Diese aktive chemische Reduktion ist erforderlich, um die Metalloberflächen vollständig zu reinigen und sicherzustellen, dass die metallurgische Bindung nicht durch vorherige Oxidation beeinträchtigt wird.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihren Sinterprozess konfigurieren, stimmen Sie Ihre atmosphärischen Steuerungen auf Ihre spezifischen Leistungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Schnittgeschwindigkeit (Diamantschärfe) liegt: Priorisieren Sie hohe Vakuumstufen, um die Graphitisierung zu minimieren und den Diamantfestigkeitsverlust unter 20 % zu halten.

- Wenn Ihr Hauptaugenmerk auf der Werkzeuglebensdauer (Matrixhaltbarkeit) liegt: Konzentrieren Sie sich auf die Entgasungsphase, um eine hohe Dichte und maximale Haltekraft zwischen dem Binder und dem Diamanten zu gewährleisten.

Die Vakuumatmosphäre ist nicht nur eine passive Umgebung; sie ist ein aktives Prozesswerkzeug, das die strukturelle Integrität des endgültigen Diamantprodukts bestimmt.

Zusammenfassungstabelle:

| Merkmal | Luftsinterung | Vakuumsintern | Vorteil |

|---|---|---|---|

| Diamantfestigkeitsverlust | ~35,5 % | ~16,6 % | Erhält die Schneidehärte |

| Matrixoxidation | Hoch | Minimal | Verhindert spröde Oxidfilme |

| Materialdichte | Niedriger (Porosität) | Höher (entgast) | Erhöht die Werkzeuglebensdauer |

| Bindungsmechanismus | Mechanisch | Verbesserte Benetzung | Überlegene Diamanthaltung |

Maximieren Sie Ihre Werkzeugleistung mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Diamantwerkzeuge beeinträchtigt. KINTEKs fortschrittliche Vakuum-Heißpress-Sinteröfen sind darauf ausgelegt, Graphitisierung zu eliminieren und die Bindungsdichte zu maximieren. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die Hochtemperaturanforderungen Ihres Labors zugeschnitten sind.

Kontaktieren Sie uns noch heute, um Ihren Sinterprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist es notwendig, die Wärmebehandlung von Maraging-Stahlpulver unter einer kontrollierten Argonatmosphäre durchzuführen?

- Welche kritischen Prozessbedingungen bietet eine Rohröfenatmosphäre? Schlüsselfaktoren für die Fe-ZIF-8-Transformation

- Wie ermöglichen Hochtemperaturöfen und Stickstoffspülsysteme die Regeneration von Aktivkohle? Leistung wiederherstellen

- Warum wird ein Wassersprühkühlsystem beim Glühen eingesetzt? Maximierung des Produktionsdurchsatzes & der Materialqualität

- Warum muss die Karbonisierung von NaFePO4 in einem Ofen mit Inertgasatmosphäre erfolgen? Gewährleistung hoher Leitfähigkeit und Materialstabilität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Warum wird eine Argonatmosphäre verwendet? Gewährleistung der Materialreinheit bei Hochtemperaturprozessen

- Was sind die Hauptzwecke eines Schutzgasofens? Präzise Materialbearbeitung und Schutz ermöglichen