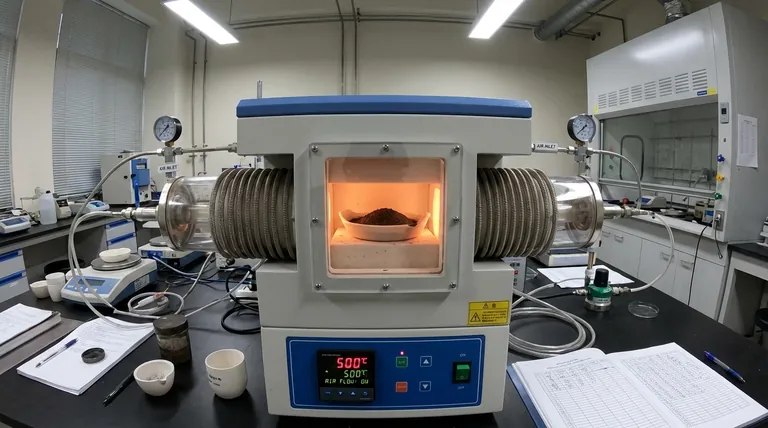

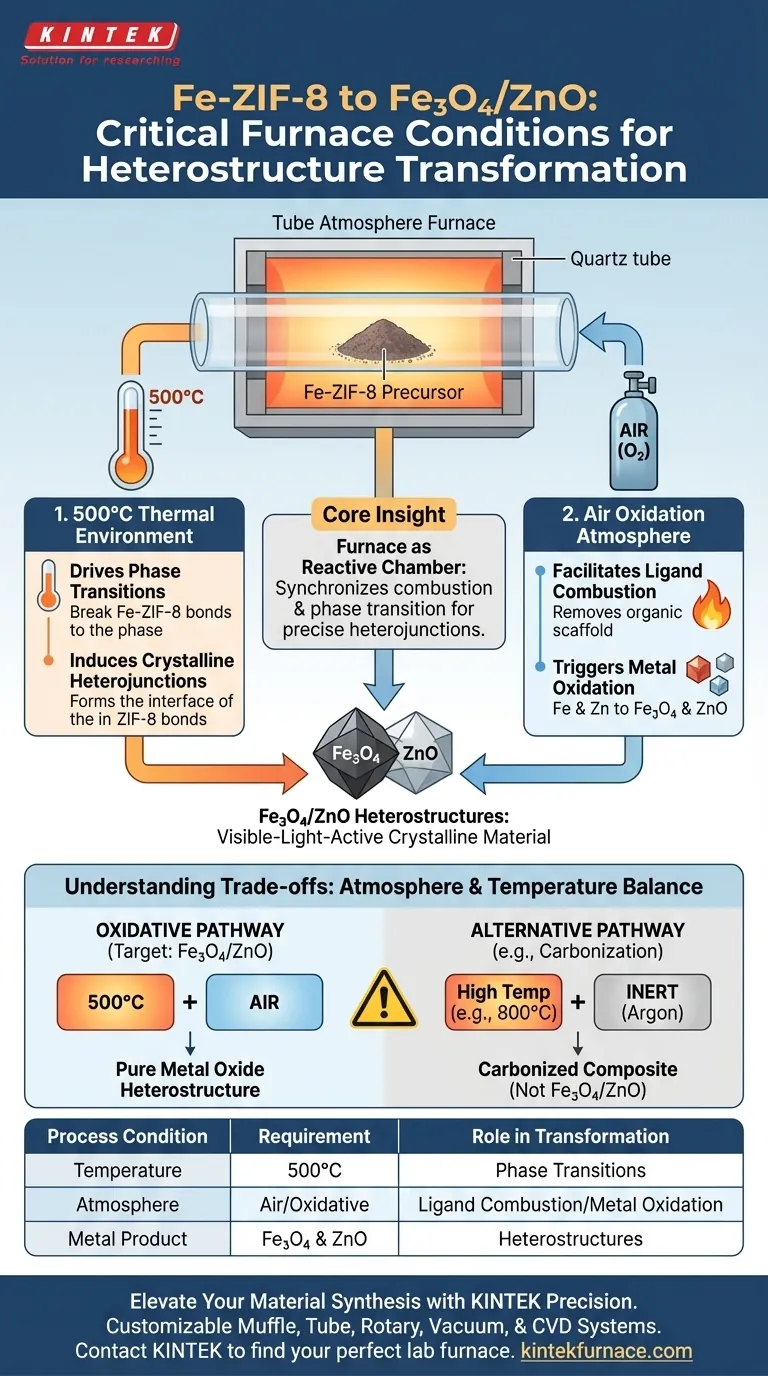

Um Fe-ZIF-8 in Fe3O4/ZnO-Heterostrukturen umzuwandeln, muss ein Rohröfen zwei kritische Bedingungen erfüllen: eine konstante thermische Umgebung von 500°C und eine streng kontrollierte Luftoxidationsatmosphäre. Diese spezifische Kombination erleichtert die gleichzeitige Entfernung organischer Komponenten und die Oxidation von Metallzentren, die für die Bildung der endgültigen Heterostruktur erforderlich sind.

Kern Erkenntnis: Der Rohröfen fungiert nicht nur als Heizgerät, sondern als Reaktionskammer, die die Verbrennung organischer Liganden mit dem Phasenübergang von Metallionen synchronisiert, was zu präzisen, im sichtbaren Licht aktiven kristallinen Heteroübergängen führt.

Die Rolle der oxidativen Umgebung

Während viele Ofenanwendungen inerte Atmosphären (wie Argon) erfordern, um Oxidation zu verhindern, beruht diese spezifische Transformation auf der Anwesenheit von Sauerstoff.

Ermöglichung der Ligandenverbrennung

Die Hauptfunktion der Luftatmosphäre ist die vollständige thermische Zersetzung der organischen Liganden im ZIF-8-Gerüst zu fördern.

In einer inerten Umgebung können sich diese Liganden verkohlen. Die Luftströmung im Rohröfen sorgt jedoch dafür, dass sie verbrennen, wodurch das organische "Gerüst" effektiv entfernt wird und die metallischen Komponenten zurückbleiben.

Auslösung der Metalloxidation

Gleichzeitig reagiert der Sauerstoff in der Luft mit den Eisen- (Fe) und Zinkionen (Zn), die aus dem sich zersetzenden Gerüst freigesetzt werden.

Dies wandelt die Metallionen in ihre Oxidformen um – insbesondere Fe3O4 (Magnetit) und ZnO (Zinkoxid). Diese chemische Veränderung ist ohne eine konstante Sauerstoffzufuhr während des Erhitzens nicht möglich.

Thermische Präzision bei 500°C

Die Temperaturkontrolle ist die zweite Säule dieses Prozesses. Der Ofen muss eine konstante Temperatur von 500°C halten, um Zerstörung und Schöpfung auszubalancieren.

Förderung von Phasenübergängen

Bei dieser spezifischen Temperatur ist die Energie ausreichend, um die chemischen Bindungen des ZIF-8-Vorläufers zu brechen.

Sie bewirkt, dass sich die organischen Komponenten verbrennen, während sie gleichzeitig die Aktivierungsenergie liefert, die Metallionen für einen Phasenübergang zu stabilen kristallinen Oxiden benötigen.

Induktion kristalliner Heteroübergänge

Die thermische Umgebung oxidiert nicht nur, sondern strukturiert auch das Material.

Die Hitze von 500°C induziert die Bildung eines kristallinen Heteroübergangs zwischen Fe3O4 und ZnO. Diese präzise Grenzfläche verleiht dem Endmaterial seine Aktivität im sichtbaren Licht und seine photokatalytischen Eigenschaften.

Verständnis der Kompromisse

Die Verwendung eines Rohröfen erfordert das Verständnis des empfindlichen Gleichgewichts zwischen Atmosphäre und Temperatur.

Das Risiko einer falschen Atmosphäre

Es ist entscheidend, diesen Prozess nicht mit Karbonisierungsprotokollen zu verwechseln.

Bei der Verarbeitung von Materialien wie t-BTO@C wird beispielsweise eine inerte Argonatmosphäre verwendet, um leitfähige Kohlenstoffschichten zu erzeugen. Würde man diese inerte Atmosphäre auf Fe-ZIF-8 anwenden, würde man wahrscheinlich eher einen verkohlten Verbundstoff als die gewünschte reine Metalloxid-Heterostruktur erhalten.

Temperaturempfindlichkeit

Signifikante Abweichungen von 500°C verändern die Materialeigenschaften.

Zu niedrige Temperaturen können zu unvollständiger Ligandenzersetzung führen, was Verunreinigungen hinterlässt. Übermäßige Temperaturen könnten zu unkontrolliertem Kornwachstum führen und die für die Leistung erforderlichen empfindlichen Heteroübergänge beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Rohröfen bestimmen Ihre Einstellungen den chemischen Weg.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Fe3O4/ZnO-Heterostrukturen liegt: Stellen Sie sicher, dass der Ofen auf 500°C mit einer kontinuierlichen Luftatmosphäre eingestellt ist, um Oxidation und Ligandenverbrennung zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Karbonisierung liegt (z. B. t-BTO@C): Sie müssen zu einer inerten Atmosphäre (Argon) und höheren Temperaturen (z. B. 800°C) wechseln, um Oxidation zu verhindern und leitfähige Kohlenstoffschichten zu erhalten.

Der Erfolg hängt davon ab, die Ofenatmosphäre – oxidativ oder inert – strikt an die chemische Transformation anzupassen, die Sie induzieren möchten.

Zusammenfassungstabelle:

| Prozessbedingung | Anforderung | Rolle bei der Fe-ZIF-8-Transformation |

|---|---|---|

| Temperatur | 500°C | Fördert Phasenübergänge und induziert kristalline Heteroübergänge |

| Atmosphäre | Luft (oxidativ) | Ermöglicht Ligandenverbrennung und löst Metallzentrum-Oxidation aus |

| Metallprodukt | Fe3O4 & ZnO | Bildet stabile Metalloxid-Heterostrukturen für die Photokatalyse |

| Alternative | Argon (inert) | Wird zur Karbonisierung (z. B. t-BTO@C) anstelle von Oxidation verwendet |

Verbessern Sie Ihre Materialsynthese mit KINTEK Präzision

Möchten Sie präzise kristalline Heteroübergänge oder spezialisierte Karbonisierungsschichten erzielen? KINTEK bietet branchenführende thermische Lösungen, die für die anspruchsvollsten Forschungsanwendungen entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Temperatur- und Atmosphärenanforderungen angepasst werden können.

Lassen Sie nicht zu, dass inkonsistente thermische Umgebungen Ihre Ergebnisse in der Materialwissenschaft beeinträchtigen. Arbeiten Sie mit KINTEK zusammen, um die absolute Kontrolle über Ihre chemischen Transformationen zu gewährleisten.

Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Hochtemperatur-Labrofen für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Sumiyyah Sabar, Hiromi Yamashita. Construction of Fe <sub>3</sub> O <sub>4</sub> /ZnO heterostructure photocatalysts derived from Fe-doped ZIF-8 for enhanced photocatalytic degradation of tetracycline and hydrogen peroxide production. DOI: 10.1039/d5nj00407a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Anwendungen einer Inertgasatmosphäre in Öfen? Schutz der Materialien vor Oxidation für überlegene Ergebnisse

- Welche Funktionen erfüllt ein Kammerwiderstandsofen für ultrahochfesten Federstahl? Leitfaden zur Wärmebehandlung durch Experten

- Was sind die Vorteile einer Wasserstoff-Reduktionsatmosphäre für Edelstahl-MIM-Teile? Überlegene Integrität erzielen

- Was sind die typischen Anwendungen eines Atmosphärenofens? Entfesseln Sie Präzision bei der Metall- und Materialverarbeitung

- Zweck von hochreinem Stickstoff bei der Ni12P5-Synthese: Gewährleistung von Inertschutz und Kristallstabilität

- Wie wird die Atmosphäre in einem Schutzgas-Muffelofen gesteuert? Beherrschen Sie die präzise Gasregelung für überlegene Ergebnisse

- Wie verbessert ein programmierbarer Hochtemperatur-Ausglüh-Ofen AZO-Dünnschichten? Beherrschen Sie Ihre Atmosphärenkontrolle

- Wie funktioniert ein Raffinerieofen? Der Motor der Destillation für maximalen Produktaustrag