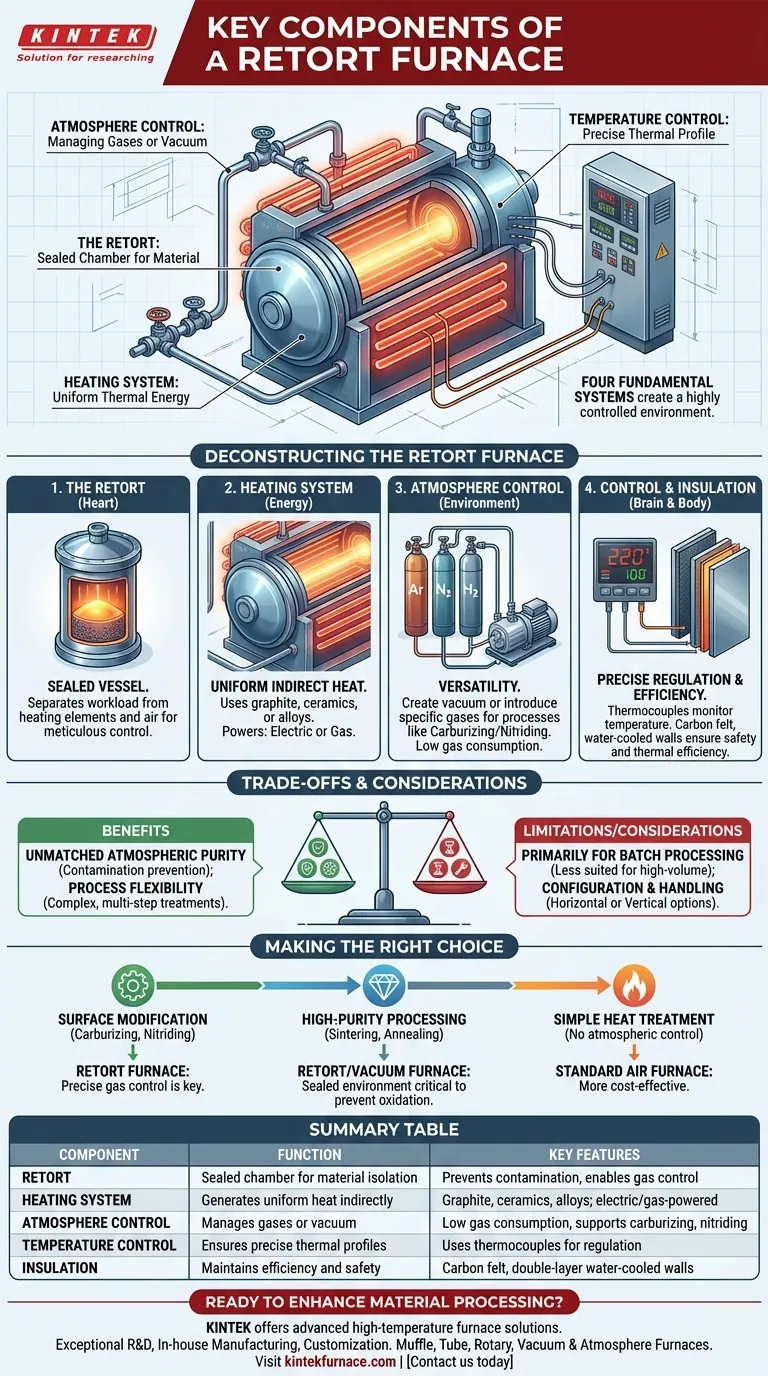

Im Grunde basiert ein Muffelofen auf vier grundlegenden Systemen. Dies sind die Muffel selbst, eine versiegelte Kammer für das Material; ein Heizsystem zur Erzeugung hoher Temperaturen; ein Temperaturkontrollsystem für Prozesspräzision; und ein Atmosphärenkontrollsystem zur Steuerung der spezialisierten Gase oder des Vakuums innerhalb der Muffel. Zusammen schaffen diese Komponenten eine hochkontrollierte Umgebung für die fortschrittliche Materialbearbeitung.

Das bestimmende Merkmal eines Muffelofens ist nicht nur seine Fähigkeit, Hitze zu erzeugen, sondern die Verwendung eines versiegelten Gefäßes – der Muffel –, um das zu bearbeitende Material vollständig zu isolieren. Diese Trennung ermöglicht die präzise Kontrolle über die innere Atmosphäre, was der Schlüssel zu spezialisierten Wärmebehandlungen ist.

Die Dekonstruktion des Muffelofens: Wie die Komponenten zusammenarbeiten

Ein Muffelofen erfordert das Verständnis der Interaktion seiner einzelnen Systeme, um eine einzigartige Prozessumgebung zu schaffen. Die Magie entsteht in der Synergie zwischen Eindämmung, Heizung und Atmosphärenmanagement.

Die Muffel: Das Herzstück des Prozesses

Die Muffel ist die zentrale Komponente. Es ist ein versiegeltes, oft zylindrisches Gefäß, das typischerweise aus Metall gefertigt ist und das Material oder die „Arbeitslast“ aufnimmt.

Ihre Hauptfunktion besteht darin, als Barriere zu dienen und die Arbeitslast von den Heizelementen des Ofens und der Außenluft zu trennen. Dies schafft ein geschlossenes System, in dem die innere Umgebung akribisch kontrolliert werden kann.

Das Heizsystem: Erzeugung präziser thermischer Energie

Die Muffel ist von den Heizelementen umgeben. Diese können aus verschiedenen Materialien wie Graphit, Keramik oder speziellen Metalllegierungen bestehen und mit Strom oder Gas betrieben werden.

Das System ist darauf ausgelegt, eine gleichmäßige Wärme zu liefern, die durch die Muffelwände auf das Material im Inneren abstrahlt. Diese indirekte Beheizung stellt sicher, dass die Arbeitslast die Zieltemperatur erreicht, ohne direkt der Wärmequelle ausgesetzt zu sein.

Das Atmosphärenkontrollsystem: Gestaltung der Umgebung

Dieses System macht einen Muffelofen so vielseitig. Es besteht aus Gaseinlässen, Auslässen und oft einer Vakuumpumpe.

Es ermöglicht dem Bediener, Luft zu entfernen, um ein Vakuum zu erzeugen, oder spezifische Gase wie Argon, Stickstoff oder Wasserstoff einzuleiten. Diese Kontrolle ist unerlässlich für Prozesse wie Einsatzhärten (Zugabe von Kohlenstoff) oder Nitrieren (Zugabe von Stickstoff) und zur Vermeidung von Oxidation während des Sinterns oder Glühens. Da die Muffel abgedichtet ist, ist der Gasverbrauch sehr gering.

Das Steuerungs- und Isolationssystem: Gewährleistung von Stabilität und Effizienz

Das letzte Teil ist das Gehirn und der Körper des Ofens. Das Temperaturkontrollsystem verwendet Thermoelemente, um die Innentemperatur zu überwachen und die Leistung der Heizelemente zu regeln, wodurch sichergestellt wird, dass der Prozess einem präzisen thermischen Profil folgt.

Der Ofenkörper selbst bietet strukturelle Unterstützung und Isolierung. Moderne Konstruktionen verwenden häufig hochwertige Kohlenstofffilzisolierung und doppellagige, wassergekühlte Stahlwände, um die thermische Effizienz zu maximieren und sichere Außentemperaturen aufrechtzuerhalten.

Abwägungen und wichtige Überlegungen verstehen

Obwohl sie leistungsstark sind, sind Muffelöfen keine universelle Lösung. Ihre Konstruktion bringt spezifische Vorteile und Einschränkungen mit sich, die Sie für Ihre Anwendung abwägen müssen.

Vorteil: Unübertroffene atmosphärische Reinheit

Die versiegelte Konstruktion ist die größte Stärke des Ofens. Sie bietet absolute Kontrolle über die Atmosphäre und verhindert Kontamination durch Sauerstoff oder andere Elemente, was für die Verarbeitung reaktiver oder hochreiner Materialien von entscheidender Bedeutung ist.

Vorteil: Prozessflexibilität

Ein einziger Muffelofen kann sehr unterschiedliche Prozesse durchführen. Bediener können die atmosphärischen Bedingungen während eines einzigen Brennzyklus ändern und so komplexe, mehrstufige Behandlungen ermöglichen, die in einem Standardofen unmöglich wären.

Einschränkung: Hauptsächlich für Batch-Verarbeitung

Die Art des Ladens, Abdichtens und Entladens einer Muffel bedeutet, dass diese Öfen am besten für die Batch-Verarbeitung geeignet sind. Für die Hochvolumen-, kontinuierliche Produktion können andere Ofentypen wie Bandöfen effizienter sein.

Überlegung: Konfiguration und Materialhandhabung

Muffelöfen können in horizontaler oder vertikaler Konfiguration gebaut werden. Die Wahl hängt vom bearbeiteten Produkt und der gewünschten Methode zum Laden und Entladen ab, z. B. dem Aufhängen von Teilen an einer Vorrichtung in einer vertikalen Muffel.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Prozessausrüstung hängt vollständig von Ihrem Endziel ab. Die einzigartigen Fähigkeiten eines Muffelofens machen ihn zur idealen Wahl für spezifische, anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenmodifikation liegt (Einsatzhärten, Nitrieren): Ein Muffelofen ist aufgrund seiner präzisen Kontrolle über reaktive Gasatmosphären ideal.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung liegt (Sintern, Glühen): Die versiegelte Umgebung eines Muffel- oder Vakuumofens ist entscheidend, um Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung ohne Atmosphärenkontrolle liegt: Ein weniger komplexer und kostengünstigerer Standardofen mit Luftatmosphäre ist das geeignete Werkzeug.

Indem Sie verstehen, wie diese Kernkomponenten eine präzise Umgebungskontrolle ermöglichen, können Sie bestimmen, ob ein Muffelofen die richtige Lösung für Ihre Herausforderung bei der Materialbearbeitung ist.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmale |

|---|---|---|

| Muffel | Versiegelte Kammer zur Materialisolierung | Verhindert Kontamination, ermöglicht Gassteuerung |

| Heizsystem | Erzeugt indirekt gleichmäßige Wärme | Verwendet Graphit, Keramik oder Legierungen; elektrisch oder gasbetrieben |

| Atmosphärenkontrolle | Steuert Gase oder Vakuum | Geringer Gasverbrauch, unterstützt Einsatzhärten, Nitrieren |

| Temperaturkontrolle | Gewährleistet präzise thermische Profile | Verwendet Thermoelemente zur Regelung |

| Isolierung | Erhält Effizienz und Sicherheit | Kohlenstofffilz, doppellagige wassergekühlte Wände |

Bereit, Ihre Materialbearbeitung mit einem kundenspezifischen Muffelofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Tiefenindividualisierungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen genau zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Ergebnisse Ihres Labors optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern