Kurz gesagt, die Fähigkeit zur kontrollierten Atmosphäre ist wichtig, da sie es Ihnen ermöglicht, die Gasumgebung in einem Ofen präzise zu steuern und unerwünschte chemische Reaktionen wie Oxidation zu verhindern. Diese Kontrolle ist unerlässlich, um die Integrität eines Materials zu schützen oder spezifische Hochtemperaturprozesse wie Glühen, Sintern oder chemische Gasphasenabscheidung (CVD) zu ermöglichen, die sonst in Umgebungsluft fehlschlagen würden.

Die grundlegende Rolle eines Atmosphärenofens besteht darin, Wärme als Werkzeug und Atmosphäre als Variable zu behandeln. Durch die Kontrolle der Gasumgebung verwandeln Sie den Ofen von einem einfachen Ofen in ein präzises Instrument zur Manipulation der Materialchemie bei hohen Temperaturen.

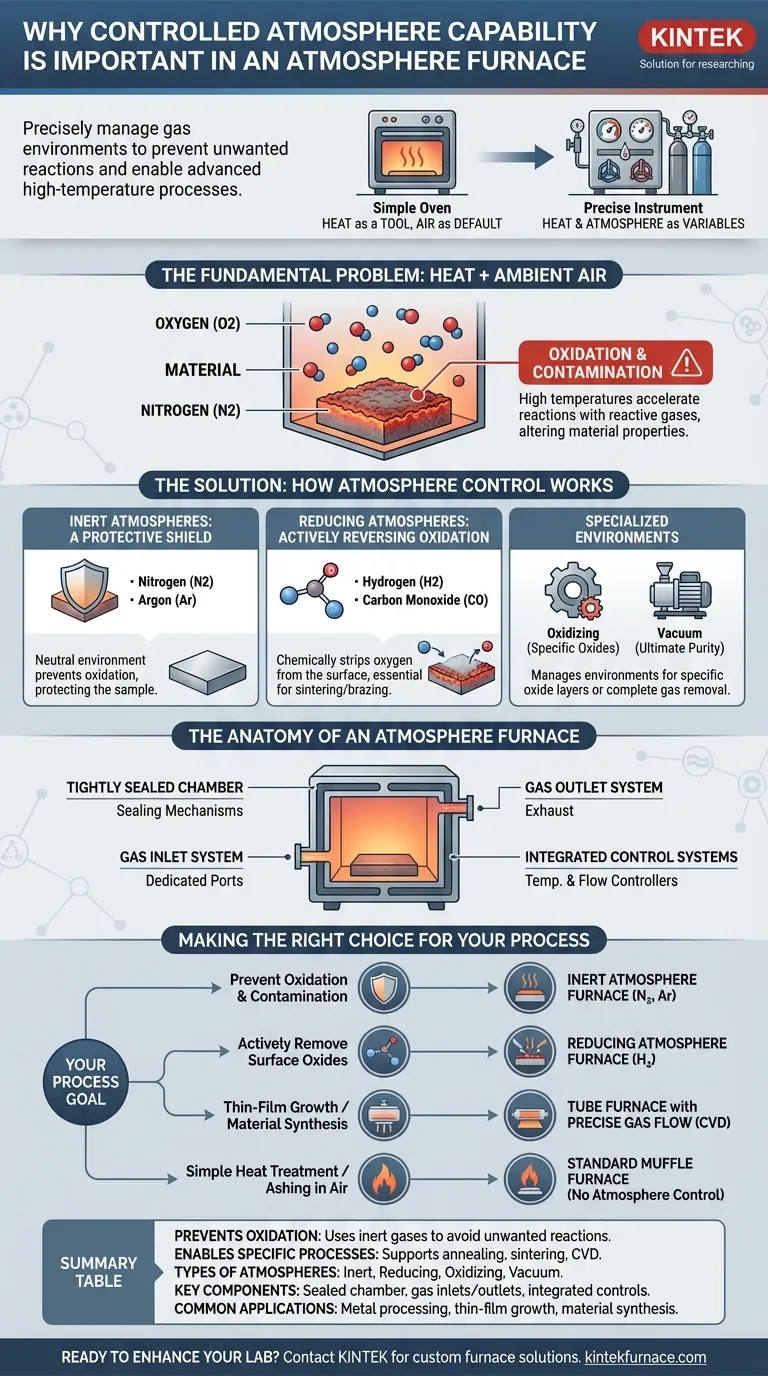

Das grundlegende Problem: Hitze und Luft

Hohe Temperaturen wirken als Katalysator und beschleunigen chemische Reaktionen dramatisch. Wenn Sie ein Material in Umgebungsluft erhitzen, setzen Sie es einer reaktiven Gasmischung aus, hauptsächlich Sauerstoff und Stickstoff.

Die Unvermeidbarkeit der Oxidation

Für viele Materialien, insbesondere Metalle, führt das Erhitzen in Gegenwart von Sauerstoff zur Oxidation – der Bildung einer Oxidschicht auf der Oberfläche. Dies kann eine Form von Verunreinigung sein, die die strukturellen, elektrischen oder chemischen Eigenschaften des Materials auf unerwünschte Weise verändert.

Ein Ofen mit kontrollierter Atmosphäre verhindert dies, indem er die Luft durch ein nicht-reaktives oder speziell ausgewähltes reaktives Gas ersetzt.

Ermöglichung spezifischer chemischer Prozesse

Einige fortgeschrittene Prozesse erfordern nicht nur die Abwesenheit von Luft; sie erfordern die Anwesenheit spezifischer Gase, um zu funktionieren. Zum Beispiel beinhaltet die chemische Gasphasenabscheidung (CVD) das Strömen von Vorläufergasen über ein Substrat bei hohen Temperaturen, um einen dünnen Film zu erzeugen. Dies ist ohne präzise atmosphärische Kontrolle unmöglich.

Wie die Atmosphärenkontrolle die Lösung bietet

Ein Atmosphärenofen bietet Ihnen einen Werkzeugkasten von Gasumgebungen, von denen jede einem bestimmten Zweck dient. Diese Kontrolle unterscheidet ihn von einem Standard-Muffelofen, der eine Probe hauptsächlich gleichmäßig in Luft erhitzt.

Inertatmosphären: Ein Schutzschild

Die häufigste Funktion ist die Schaffung einer inerten Atmosphäre. Gase wie Stickstoff (N2) und Argon (Ar) sind nicht-reaktiv.

Durch das Füllen der Ofenkammer mit einem dieser Gase schaffen Sie eine neutrale Umgebung, die Oxidation und andere unerwünschte Reaktionen verhindert und die Probe während des Erhitzens wirksam schützt.

Reduzierende Atmosphären: Aktives Umkehren der Oxidation

Manchmal müssen Sie einen Schritt weiter gehen, als nur Oxidation zu verhindern; Sie müssen sie möglicherweise aktiv entfernen. Reduzierende Atmosphären, die oft Wasserstoff (H2) oder Kohlenmonoxid (CO) enthalten, entziehen einem Material chemisch Sauerstoffatome von der Oberfläche.

Dies ist entscheidend für Prozesse, bei denen selbst eine winzige Menge Oberflächenoxid das Ergebnis ruinieren kann, wie bei bestimmten Arten des Metallsinterns oder Hartlötens.

Weitere spezielle Umgebungen

Neben inerten und reduzierenden Atmosphären können diese Öfen auch andere Umgebungen verwalten. Dazu gehören oxidierende Atmosphären, wenn eine spezifische Oxidschicht erwünscht ist, oder Vakuumbedingungen, um alle Gase vollständig für höchste Reinheit zu entfernen.

Die Anatomie eines Atmosphärenofens

Die Fähigkeit, die Atmosphäre zu kontrollieren, ist keine Funktion, sondern ein grundlegendes Konstruktionsprinzip, das auf mehreren Schlüsselkomponenten basiert.

Eine dicht verschlossene Kammer

Im Gegensatz zu einem einfachen Muffelofen verfügt ein Atmosphärenofen (egal ob Kasten- oder Rohrofen) über eine Heizkammer mit robusten Dichtungsmechanismen. Diese Dichtungen sind entscheidend, um das Eindringen von Umgebungsluft und die Verunreinigung der kontrollierten Umgebung zu verhindern.

Gaseinlass- und -auslasssysteme

Der Ofen ist mit speziellen Anschlüssen zum Einleiten spezifischer Gase (Einlässe) und zum Abführen (Auslässe) ausgestattet. Dies ermöglicht das Spülen der Kammer von Luft, bevor ein Prozess beginnt, und die Aufrechterhaltung eines konstanten Flusses des gewünschten Gases während des Heizzyklus.

Integrierte Steuerungssysteme

Fortgeschrittene Modelle integrieren Temperaturregler und Gasflussregler. Dies ermöglicht es den Bedienern, programmierbare Rezepte auszuführen, bei denen sich sowohl die Temperatur als auch die atmosphärische Zusammensetzung automatisch im Laufe der Zeit ändern, wodurch die Wiederholbarkeit und Zuverlässigkeit des Prozesses gewährleistet wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Atmosphärenofen nicht immer die notwendige Wahl. Das Verständnis seiner Kompromisse ist entscheidend für eine fundierte Entscheidung.

Zusätzliche Komplexität und Kosten

Die für die Atmosphärenkontrolle erforderlichen Komponenten – Gasversorgungssysteme, Dichtungen und Sicherheitsverriegelungen – erhöhen die Komplexität und die Kosten im Vergleich zu einem einfachen Ofen, der nur in Luft heizt, erheblich.

Sicherheitsbedenken

Der Umgang mit brennbaren Gasen wie Wasserstoff birgt erhebliche Sicherheitsrisiken. Angemessene Belüftung, Leckerkennung und Sicherheitsprotokolle sind nicht verhandelbar, was den Betriebsaufwand erhöht.

Wenn ein einfacherer Ofen ausreicht

Für Anwendungen, bei denen die Reaktion mit Luft entweder irrelevant oder das gewünschte Ergebnis ist, ist eine kontrollierte Atmosphäre unnötig. Ein klassisches Beispiel ist die Bestimmung des Aschegehalts, bei der eine Probe absichtlich in einem Muffelofen verbrannt wird, um den nicht brennbaren Rückstand zu messen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Ofenwahl sollte sich ausschließlich nach den chemischen Anforderungen Ihres thermischen Prozesses richten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation und Kontamination liegt: Sie benötigen einen Ofen, der eine inerte Atmosphäre aus Stickstoff oder Argon für Prozesse wie Glühen oder Sintern bereitstellen kann.

- Wenn Ihr Hauptaugenmerk auf dem aktiven Entfernen von Oberflächenoxiden liegt: Sie benötigen einen Ofen, der für den sicheren Umgang mit reduzierenden Atmosphären, die Wasserstoff enthalten, ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf dem Dünnschichtwachstum oder der Materialsynthese liegt: Ein Rohrofen mit präziser Gasflussregelung ist für Prozesse wie die chemische Gasphasenabscheidung (CVD) unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung oder Veraschung in Luft liegt: Ein Standard-Muffelofen ohne Atmosphärenkontrolle, der kostengünstiger ist, ist das geeignete Werkzeug.

Letztendlich gibt Ihnen die Kontrolle der Atmosphäre die Kontrolle über die endgültigen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Verhindert Oxidation | Verwendet inerte Gase wie Stickstoff oder Argon, um unerwünschte chemische Reaktionen während des Erhitzens zu vermeiden. |

| Ermöglicht spezifische Prozesse | Unterstützt Glühen, Sintern und CVD durch präzise Steuerung der Gasumgebung. |

| Arten von Atmosphären | Umfasst inerte, reduzierende (z. B. Wasserstoff) und oxidierende Umgebungen für vielfältige Anwendungen. |

| Schlüsselkomponenten | Abgedichtete Kammer, Gaseinlässe/-auslässe und integrierte Steuerungssysteme für zuverlässigen Betrieb. |

| Gängige Anwendungen | Metallverarbeitung, Dünnschichtwachstum und Hochtemperatur-Materialsynthese. |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Atmosphärenofen zu erweitern?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die interne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch eine starke Tiefenanpassung unterstützt werden, um einzigartigen experimentellen Anforderungen gerecht zu werden. Egal, ob Sie Oxidation verhindern oder komplexe Prozesse wie CVD ermöglichen möchten, wir verfügen über das Fachwissen, um zuverlässige, präzise Ergebnisse zu liefern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Ihre thermischen Prozesse zu optimieren und überlegene Materialergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.