Im Wesentlichen wird ein Muffelofen für die Hochtemperatur-Materialbearbeitung verwendet, bei der die Kontrolle der atmosphärischen Umgebung entscheidend ist. Er verwendet eine versiegelte Innenkammer, oder Muffel (Retorte), um das Material von den Heizelementen des Ofens und der Außenluft zu isolieren. Dies ermöglicht präzise Behandlungen wie Aufkohlen, Nitrieren, Sintern und Tempern und gewährleistet hochreine, qualitativ hochwertige Ergebnisse ohne Kontamination.

Der grundlegende Vorteil eines Muffelofens ist nicht nur die Hitze, sondern die Kontrolle. Durch die Schaffung einer versiegelten, isolierten Umgebung können Sie die genauen atmosphärischen Bedingungen eines thermischen Prozesses bestimmen, was in einem Standardofen unmöglich ist.

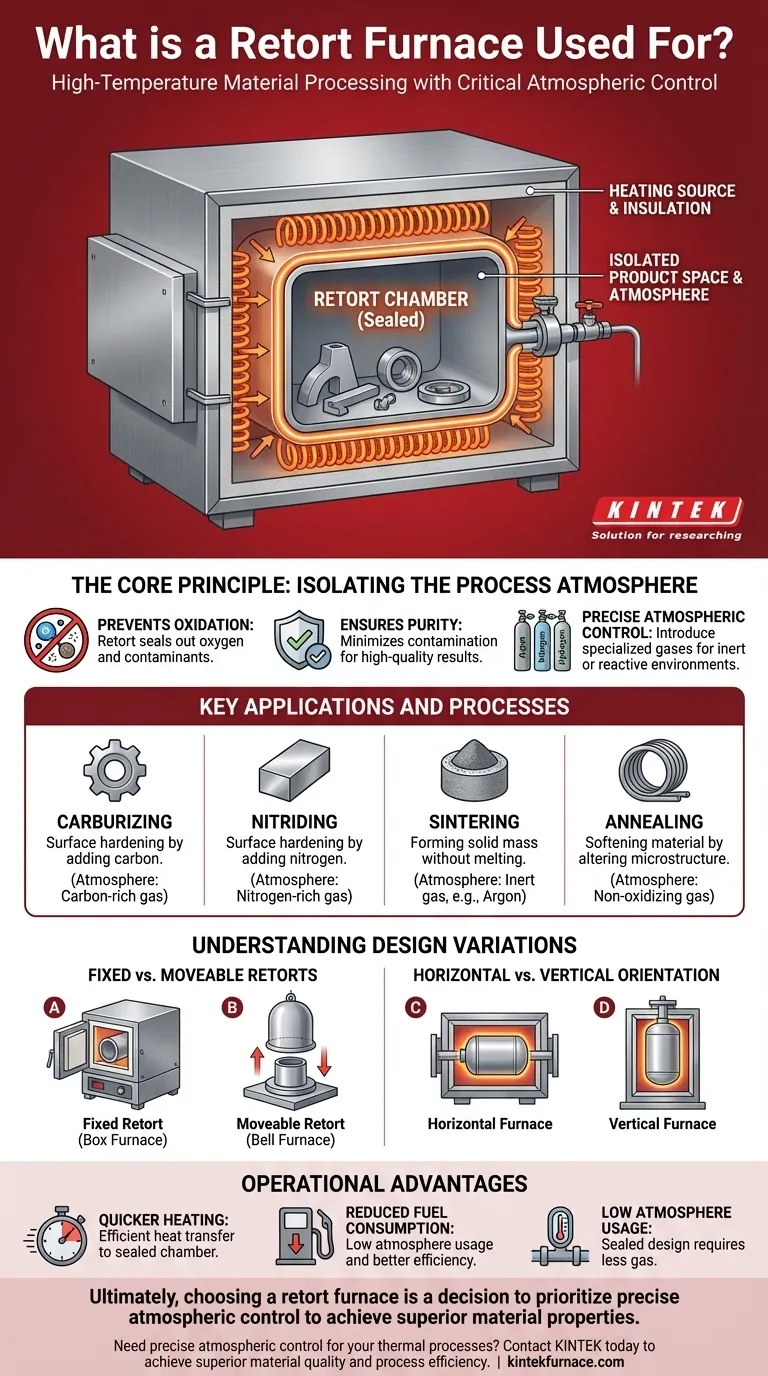

Das Kernprinzip: Isolierung der Prozessatmosphäre

Um zu verstehen, warum ein Muffelofen gewählt wird, muss man zunächst das Konzept des Muffels selbst verstehen. Er ist das definierende Merkmal, das diese Technologie von anderen Heizmethoden unterscheidet.

Was ist ein Muffel (Retorte)?

Ein Muffel (Retorte) ist ein versiegeltes Gefäß, typischerweise aus Metall oder Keramik, das sich im Hauptofen befindet.

Das zu behandelnde Material wird in diesen Muffel gelegt. Der Ofen erhitzt dann den Muffel von außen, und die Wärme wird indirekt auf das Material übertragen.

Diese Konstruktion trennt den Produktraum sauber von der Wärmequelle und der Isolierung des Systems.

Warum die Isolierung für die Materialqualität wichtig ist

Viele fortschrittliche Materialien sind bei erhöhten Temperaturen hochreaktiv. Das Aussetzen gegenüber Sauerstoff oder anderen Verunreinigungen in der Luft kann zu Oxidation und anderen unerwünschten chemischen Reaktionen führen.

Der versiegelte Muffel verhindert dies, indem er einen geschlossenen Raum schafft. Dies minimiert die Kontamination und stellt sicher, dass das Endprodukt strenge Qualitäts- und Reinheitsanforderungen erfüllt.

Erreichen einer präzisen Atmosphärenkontrolle

Die wahre Stärke des Muffels liegt in der Fähigkeit, eine spezialisierte Atmosphäre einzuführen.

Gase wie Argon, Stickstoff oder Wasserstoff können in den versiegelten Muffel gepumpt werden, um eine inerte oder reaktive Umgebung zu schaffen, die auf den Prozess zugeschnitten ist. Da die Kammer versiegelt ist, ist der Gasverbrauch extrem niedrig und effizient.

Diese Kontrolle ist unerlässlich für Prozesse, bei denen dem Material absichtlich Elemente hinzugefügt werden, wie das Hinzufügen von Kohlenstoff (Aufkohlen) oder Stickstoff (Nitrieren).

Wichtige Anwendungen und Prozesse

Die präzise Kontrolle über Temperatur und Atmosphäre macht Muffelöfen für mehrere wichtige industrielle Prozesse unverzichtbar.

Oberflächenhärtung: Aufkohlen und Nitrieren

Diese Prozesse beinhalten die Diffusion von Elementen in die Oberfläche eines Metallteils, um dessen Härte und Haltbarkeit zu erhöhen.

Ein Muffelofen bietet die perfekte Umgebung, um die für diese Behandlungen erforderlichen kohlenstoffreichen oder stickstoffreichen Gase einzuschließen und sicherzustellen, dass sie gleichmäßig und ohne Kontamination mit der Materialoberfläche reagieren.

Sintern und Tempern

Sintern ist der Prozess des Verdichtens und Formens einer festen Masse von Material durch Hitze, ohne es bis zum Verflüssigungspunkt zu schmelzen. Eine kontrollierte, nicht-oxidierende Atmosphäre ist für den Erfolg entscheidend.

Tempern beinhaltet das Erhitzen eines Materials, um seine Mikrostruktur zu verändern, typischerweise um es weicher und bearbeitbarer zu machen. Der Schutz des Materials vor Oxidation während dieses Prozesses ist entscheidend für die Erhaltung seiner Oberflächenqualität.

Verständnis der Designvarianten

Muffelöfen sind keine Einheitslösung. Ihr Design kann an die spezifische Anwendung, den Platzbedarf und die Beladungsanforderungen einer Anlage angepasst werden.

Feste vs. bewegliche Muffel

Ein Muffel kann im Ofen fest installiert sein, wie in einem frontbeladenen Kastentherm oder einem top-beladenen Grubenofen. Das Material wird direkt in den stationären Muffel geladen.

Alternativ kann der Muffel Teil eines beweglichen Systems sein. Bei einem Glockenofen beispielsweise wird die Heizeinheit (die „Glocke“) über eine feste Basis abgesenkt, die den Muffel und seine Ladung hält.

Horizontale vs. vertikale Ausrichtung

Öfen können entweder in horizontaler oder vertikaler Konfiguration gebaut werden. Die Wahl hängt von der Form der zu bearbeitenden Teile und davon ab, wie diese während des Heizzyklus am besten geladen und gestützt werden.

Betriebsvorteile

Die effiziente Konstruktion eines Muffelofens führt oft zu schnelleren Aufheizzeiten aufgrund der effektiven Wärmeübertragung auf die versiegelte Kammer.

Diese Effizienz, kombiniert mit dem geringen Gasverbrauch, kann auch zu einem reduzierten Brennstoffverbrauch im Vergleich zu weniger kontrollierten Ofendesigns führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungsausrüstung hängt vollständig vom erforderlichen Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Atmosphärenkontrolle liegt: Ein Muffelofen ist die definitive Wahl, um Oxidation und Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Oberflächenmodifikation liegt (z. B. Aufkohlen): Ein Muffelofen ist unerlässlich, um die spezifischen reaktiven Gase einzuschließen, die für den Prozess erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Erwärmung ohne strenge Atmosphärenanforderungen liegt: Ein einfacherer, direkt befeuerter Ofen ohne Muffel kann eine kostengünstigere Lösung sein.

Letztendlich ist die Wahl eines Muffelofens eine Entscheidung, die präzise Atmosphärenkontrolle priorisiert, um überlegene Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Prozess | Schlüsselfunktion | Erforderliche Atmosphäre |

|---|---|---|

| Aufkohlen | Oberflächenhärtung durch Zugabe von Kohlenstoff | Kohlenstoffreiches Gas |

| Nitrieren | Oberflächenhärtung durch Zugabe von Stickstoff | Stickstoffreiches Gas |

| Sintern | Bildung einer festen Masse ohne Schmelzen | Inertes Gas (z. B. Argon) |

| Tempern | Erweichen des Materials durch Veränderung der Mikrostruktur | Nicht-oxidierendes Gas |

Benötigen Sie präzise Atmosphärenkontrolle für Ihre thermischen Prozesse? Die Expertise von KINTEK bei Hochtemperatur-Ofenlösungen ist Ihre Antwort. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir fortschrittliche Muffelöfen und eine komplette Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Aufkohlen, Nitrieren, Sintern und mehr präzise erfüllen können. Kontaktieren Sie uns noch heute, um überlegene Materialqualität und Prozesseffizienz zu erzielen. Nehmen Sie Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung