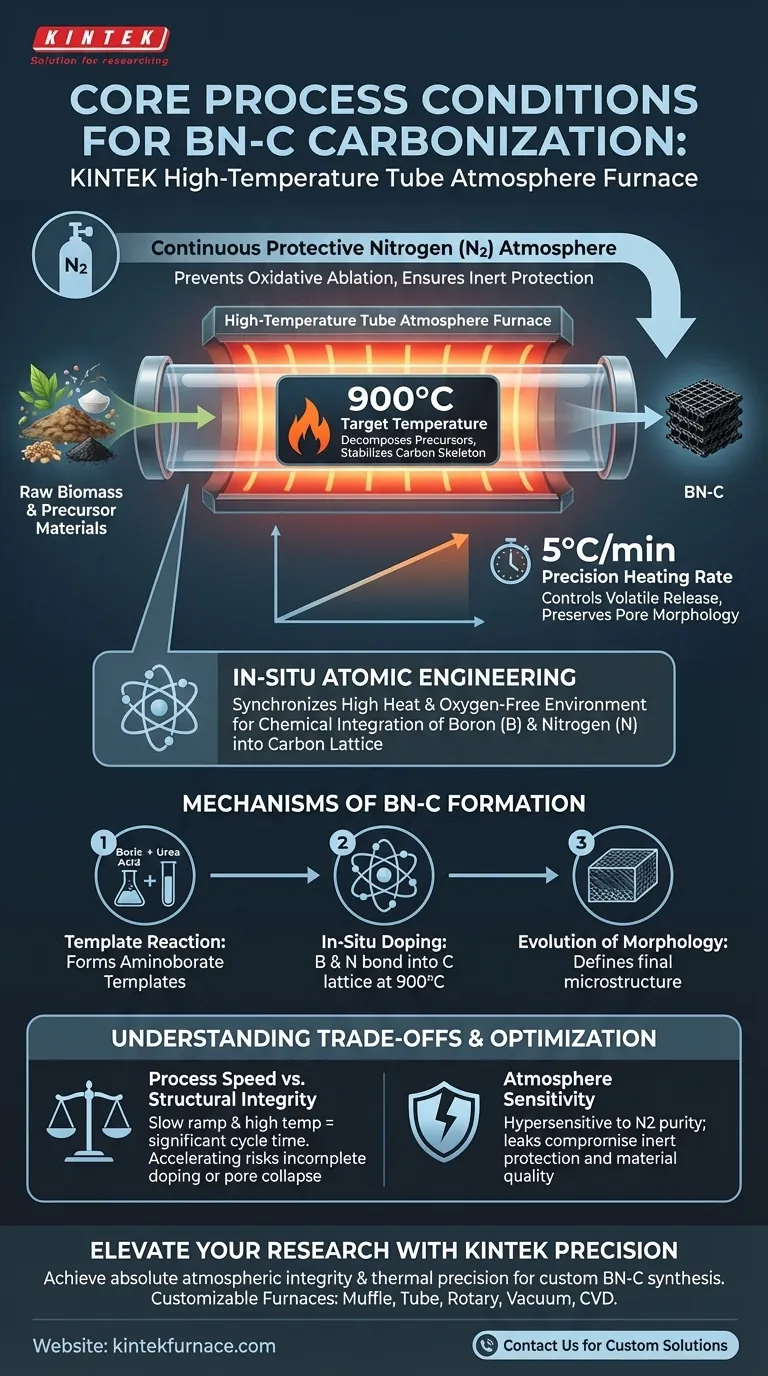

Hochtemperatur-Rohrofenatmosphären bieten eine streng kontrollierte thermische Umgebung, die durch Temperaturen von bis zu 900°C unter einer kontinuierlichen Schutz-Stickstoffatmosphäre definiert ist.

Für die Karbonisierung von BN-C-Materialien (Bor-Stickstoff-Kohlenstoff) hält diese Ausrüstung eine präzise Heizrate ein, typischerweise 5°C pro Minute. Diese spezifische Kombination aus Temperatur, Inertgasfluss und Aufheizrate schafft die notwendigen Bedingungen für gleichzeitige thermische Zersetzung und chemische Dotierung.

Kernbotschaft Der Rohrofen fungiert mehr als nur als Wärmequelle; er agiert als Reaktor für In-situ-Atomtechnik. Durch die Synchronisation von hoher Hitze mit einer sauerstofffreien Umgebung erzwingt er die chemische Integration von Bor und Stickstoff in das Kohlenstoffgitter und verhindert gleichzeitig die oxidative Zerstörung des sich entwickelnden Materialgerüsts.

Die kritischen Prozessparameter

Thermische Stabilität und Zieltemperatur

Um BN-C-Materialien erfolgreich zu synthetisieren, muss der Ofen eine stabile Umgebung bis zu 900°C aufrechterhalten.

Dieses hohe thermische Plateau ist erforderlich, um Vorläufer wie Natriumligninsulfonat vollständig zu zersetzen. Bei dieser Temperatur werden die organischen Komponenten abgelöst, wodurch ein stabiles kohlenstoffhaltiges Gerüst zurückbleibt.

Kontrolle der Schutzatmosphäre

Eine strenge Stickstoffatmosphäre ist während dieses Prozesses nicht verhandelbar.

Der Ofen hält einen kontinuierlichen Fluss von Inertgas aufrecht, um Sauerstoff zu verdrängen. Ohne diesen Schutz würden das Kohlenstoffgerüst und die Dotierstoffe einer oxidativen Ablation (Verbrennung) unterliegen, anstatt eine feste Struktur zu bilden.

Präzise Heizraten

Das Standardheizprotokoll beinhaltet eine kontrollierte Aufheizrate von 5°C pro Minute.

Diese allmähliche Erhöhung ist entscheidend für die Steuerung der Freisetzung flüchtiger Komponenten. Eine kontrollierte Rate stellt sicher, dass die Gasentwicklung die sich entwickelnde Morphologie oder Porenstruktur des Materials nicht zerstört.

Mechanismen der BN-C-Bildung

Förderung von Templatreaktionen

Die Ofenumgebung induziert spezifische chemische Reaktionen zwischen den Dotierstoffvorläufern.

Unter diesen Bedingungen reagieren Borsäure und Harnstoff zu Aminoborat-Templates. Dieser Zwischenschritt ist für die Strukturierung des Endmaterials unerlässlich und kann nicht effizient ablaufen, wenn das thermische Profil unregelmäßig ist.

In-situ-Dotierung

Der Hauptvorteil dieses Prozesses ist die In-situ-Dotierung des Kohlenstoffgerüsts.

Während die Karbonisierung bei 900°C fortschreitet, werden Bor- und Stickstoffatome chemisch in das Kohlenstoffgitter gebunden. Dies wandelt ein einfaches Kohlenstoffmaterial in einen funktionalisierten BN-C-Verbundwerkstoff mit verbesserten elektronischen oder katalytischen Eigenschaften um.

Entwicklung der Morphologie

Die Kombination aus Gasfluss und Wärme bestimmt die physikalische Form des Materials.

Der Prozess treibt die endgültige Entwicklung der Materialmorphologie voran. Durch sorgfältiges Entfernen von flüchtigen Stoffen und gleichzeitiges Stabilisieren des Gerüsts stellt der Ofen die Schaffung einer ausgeprägten Mikrostruktur anstelle von amorphem Ruß sicher.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. strukturelle Integrität

Es gibt einen inhärenten Kompromiss zwischen Durchsatz und Materialqualität.

Die Anforderung einer langsamen Aufheizrate (5°C/min) und einer hohen Endtemperatur (900°C) bedeutet, dass die Zykluszeit erheblich ist. Eine Beschleunigung dieses Prozesses zur Erhöhung der Produktionsgeschwindigkeit birgt das Risiko einer unvollständigen Dotierung oder des Kollapses der Porenstruktur aufgrund schneller Gasfreisetzung.

Atmosphärische Empfindlichkeit

Die Qualität des endgültigen BN-C-Materials ist hypersensibel gegenüber der Reinheit der Inertatmosphäre.

Selbst geringe Lecks oder Verunreinigungen im Stickstofffluss können zu teilweiser Oxidation führen. Dies beeinträchtigt den "strengen Inertschutz", der erforderlich ist, um die Kohlenstoffmasse zu erhalten und die Stabilität der kristallinen Phasen zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Rohrofens für die BN-C-Synthese sollten Sie Ihre Prozessparameter mit Ihren spezifischen Materialzielen abgleichen.

- Wenn Ihr Hauptaugenmerk auf der Dotiereffizienz liegt: Priorisieren Sie die Aufrechterhaltung des 900°C-Temperaturplateaus, um eine maximale Reaktion zwischen Borsäure, Harnstoff und der Kohlenstoffquelle für eine optimale B- und N-Einbindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der mikrostukturellen Kontrolle liegt: Halten Sie sich strikt an die 5°C/min-Aufheizrate, um strukturelle Kollapse durch die schnelle Freisetzung flüchtiger Komponenten zu verhindern.

Die Beherrschung des Gleichgewichts zwischen thermischer Intensität und atmosphärischem Schutz ist der Schlüssel zur Umwandlung von roher Biomasse und Salzen in Hochleistungs-BN-C-Materialien.

Zusammenfassungstabelle:

| Prozessparameter | Erforderliche Spezifikation | Rolle bei der BN-C-Synthese |

|---|---|---|

| Zieltemperatur | 900°C | Zersetzt Vorläufer & stabilisiert Kohlenstoffgerüst |

| Atmosphärentyp | Stickstoff (N2) | Verhindert oxidative Ablation & gewährleistet Inertschutz |

| Aufheizrate | 5°C pro Minute | Kontrolliert Freisetzung flüchtiger Stoffe & erhält Porenmorphologie |

| Dotierungsmechanismus | In-situ-Atomtechnik | Ermöglicht B- und N-Integration in das Kohlenstoffgitter |

Verbessern Sie Ihre Materialforschung mit KINTEK Präzision

Die Herstellung des perfekten BN-C-Verbundwerkstoffs erfordert mehr als nur Hitze; sie erfordert absolute atmosphärische Integrität und thermische Präzision. Bei KINTEK sind wir auf Hochleistungs-Laborlösungen spezialisiert, die durch Experten-F&E und fortschrittliche Fertigung unterstützt werden.

Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Karbonisierungs- und Dotierungsanforderungen zu erfüllen.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden und den KINTEK-Unterschied in der Materialwissenschaft zu erleben.

Visuelle Anleitung

Referenzen

- Dichao Wu, Kang Sun. Lignin‐derived carbon with pyridine N‐B doping and a nanosandwich structure for high and stable lithium storage. DOI: 10.1002/cey2.511

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum wird ein Schutzgas-Kammerofen für die Wärmebehandlung eingesetzt? Für präzise, fehlerfreie Ergebnisse

- Welche Folgen hat die Nichtverwendung einer kontrollierten Schutzatmosphäre? Vermeiden Sie kostspielige Ausfälle bei der thermischen Bearbeitung

- Welche Industrien verwenden üblicherweise Inertöfen? Unverzichtbar für Elektronik, Metallurgie und Materialwissenschaften

- Welche Optionen zur Atmosphärenkontrolle gibt es bei Rohr- und Kammeröfen? Optimieren Sie die thermische Verarbeitung in Ihrem Labor

- Was ist der Zweck einer chemisch reaktiven Atmosphäre bei der Materialverarbeitung? Präzise Oberflächenmodifikation für verbesserte Leistung erzielen

- Welchen Druckbereich hat ein Atmosphären-Muffelofen unter Vakuumbedingungen? Finden Sie das richtige Vakuumlevel für Ihr Labor

- Warum wird ein Hochtemperatur-Atmosphärenrohr forno für die Synthese von Sr2TiO4-NF durch Ammonolyse benötigt?

- Wie beeinflusst die Atmosphärenkontrolle das Homogenisierungsglühen von niedrig legiertem Stahl? Erzielen Sie eine präzise chemische Integrität