Kurz gesagt, Inertöfen sind grundlegende Technologien in der Elektronik-, Metallurgie- und modernen Materialwissenschaftsindustrie. Ihr Einsatz ist zwingend erforderlich für Prozesse, bei denen Materialien erhitzt werden, die sonst durch Oxidation oder Reaktionen mit dem in normaler Luft vorhandenen Sauerstoff und Feuchtigkeit beschädigt würden.

Der grundlegende Zweck eines Inertofens besteht darin, Sauerstoff und Feuchtigkeit aus der Verarbeitungsumgebung zu entfernen. Indem normale Luft durch ein nicht-reaktives Gas wie Stickstoff oder Argon ersetzt wird, schaffen diese Öfen eine kontrollierte Atmosphäre, die empfindliche Materialien während kritischer Heizprozesse vor Degradation schützt.

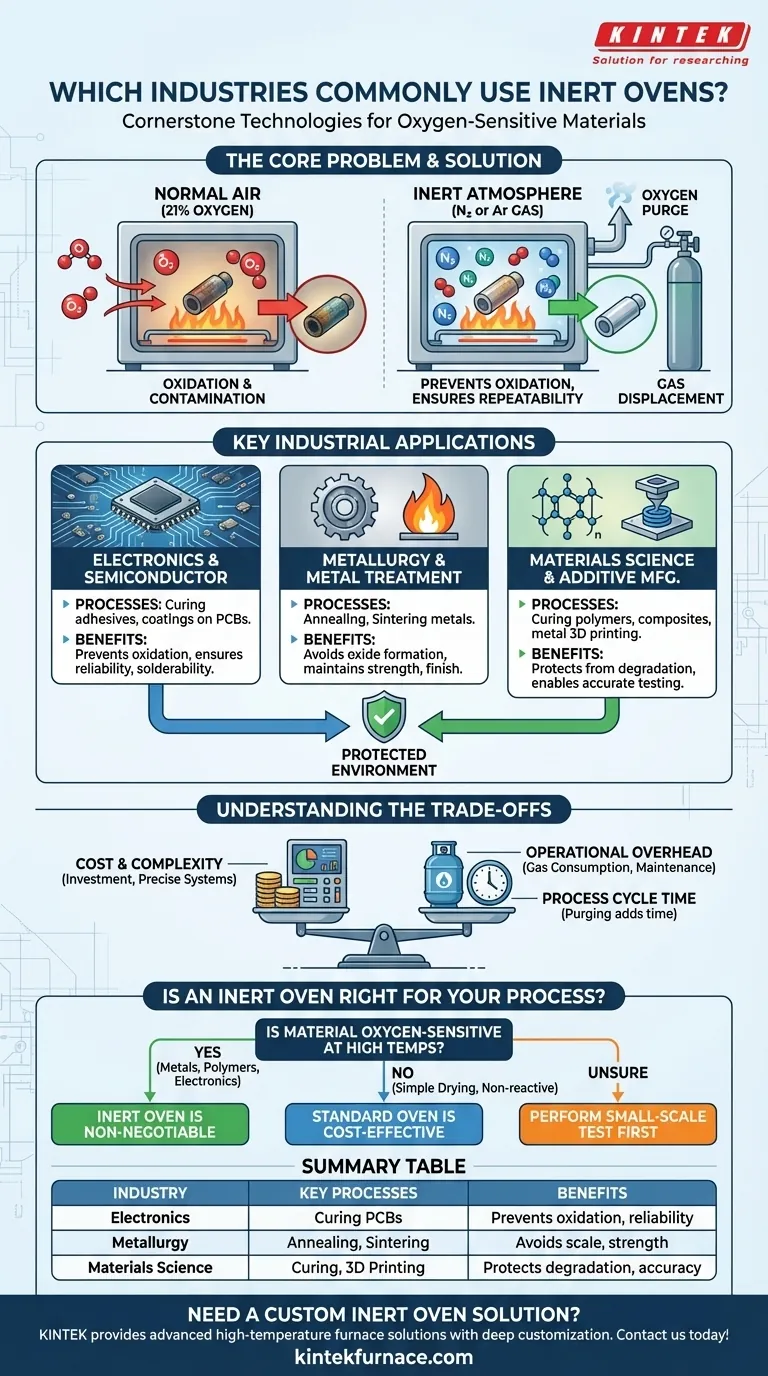

Das Kernproblem: Warum eine inerte Atmosphäre notwendig ist

Die Luft, die wir atmen, besteht zu etwa 21 % aus Sauerstoff. Obwohl lebensnotwendig, ist er hochreaktiv, besonders bei den erhöhten Temperaturen, die in einem Industrieofen herrschen.

Oxidation und Kontamination verhindern

Viele fortschrittliche Materialien reagieren beim Erhitzen leicht mit Sauerstoff. Dieser Prozess, bekannt als Oxidation, kann die chemischen und physikalischen Eigenschaften eines Materials grundlegend verändern.

Diese Reaktion kann die Leistung mindern, Verfärbungen verursachen oder zum vollständigen Versagen des Bauteils führen. Ein Inertofen verhindert dies, indem er eine sauerstofffreie Umgebung schafft.

Prozesswiederholbarkeit gewährleisten

In der High-Tech-Fertigung ist Konsistenz von größter Bedeutung. Unkontrollierte Reaktionen mit Umgebungsluft führen zu Variablen, die es unmöglich machen, wiederholbare Ergebnisse zu garantieren.

Eine inerte Atmosphäre eliminiert diese Variable und stellt sicher, dass der thermische Prozess (wie Härten oder Glühen) der einzige Faktor ist, der das Material beeinflusst.

Funktionsweise: Gasaustausch

Das Prinzip ist einfach. Die Kammer eines Inertofens wird versiegelt und dann von Umgebungsluft gereinigt.

Diese Luft wird durch einen kontinuierlichen, druckarmen Strom eines inerten Gases, meist Stickstoff oder Argon, ersetzt. Diese Gase sind nicht reaktiv und interagieren selbst bei extremen Temperaturen nicht mit den Produkten im Ofen.

Wichtige industrielle Anwendungen und Prozesse

Obwohl das Prinzip einfach ist, sind die Anwendungen für die moderne Fertigung von entscheidender Bedeutung. Die Notwendigkeit einer inerten Atmosphäre wird durch die Empfindlichkeit des zu verarbeitenden Materials bestimmt.

Elektronik- und Halbleiterfertigung

Die Elektronikindustrie verwendet Inertöfen intensiv für Prozesse wie das Aushärten von Klebstoffen, Vergussmassen und Beschichtungen auf Leiterplatten (PCBs).

Ohne eine inerte Atmosphäre könnten empfindliche Bauteile oxidieren, was zu schlechter Lötbarkeit, schwachen Klebeverbindungen und vorzeitigem Schaltungsausfall führen würde.

Metallurgie und Metallbehandlung

In der Metallurgie wird Hitze eingesetzt, um die Eigenschaften eines Metalls zu verändern. Prozesse wie das Glühen (um Metall weicher zu machen und die Duktilität zu verbessern) und das Sintern (um Metallpulver zu einer festen Masse zu verschmelzen) werden in Inertöfen durchgeführt.

Dies verhindert die Bildung von Oxiden (Zunder oder Rost) auf der Metalloberfläche, die dessen Festigkeit, Oberfläche und strukturelle Integrität beeinträchtigen würden.

Materialwissenschaft und additive Fertigung

Forscher und Ingenieure, die neue Polymere, Verbundwerkstoffe oder Keramiken entwickeln, verwenden Inertöfen, um Materialien auszuhärten oder zu testen, ohne chemische Veränderungen durch Oxidation hervorzurufen.

Dies ist auch entscheidend bei bestimmten Arten des Metall-3D-Drucks (additive Fertigung), bei denen Metallpulver in einer inerten Umgebung geschmolzen und verschmolzen wird, um starke, dichte Teile zu erzeugen.

Verständnis der Kompromisse

Obwohl für bestimmte Anwendungen unverzichtbar, sind Inertöfen keine Universallösung. Ihre Vorteile gehen mit deutlichen Kompromissen im Vergleich zu herkömmlichen Industrieöfen einher.

Kosten und Komplexität

Inertöfen sind deutlich komplexer und teurer. Sie erfordern präzise Gaszufuhrsysteme, Sauerstoffsensoren und überlegene Kammerdichtungen, um die inerte Atmosphäre aufrechtzuerhalten, was alles zu den Anfangsinvestitionen beiträgt.

Betrieblicher Aufwand

Es fallen laufende Betriebskosten für den Verbrauch des inerten Gases (Stickstoff oder Argon) an. Diese Systeme erfordern auch anspruchsvollere Überwachungs- und Wartungsverfahren, um Sicherheit und Effektivität zu gewährleisten.

Prozesszykluszeit

Die anfängliche Phase des Reinigens der Kammer von Sauerstoff kann die gesamte Prozesszykluszeit verlängern. Dies muss bei der Produktionsplanung und den Durchsatzberechnungen berücksichtigt werden.

Ist ein Inertofen für Ihren Prozess geeignet?

Die Entscheidung für einen Inertofen ist eine technische, die ausschließlich auf der Chemie Ihrer Materialien und den Zielen Ihres Prozesses basiert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von sauerstoffempfindlichen Metallen, Polymeren oder Elektronik liegt: Ein Inertofen ist unerlässlich, um Oxidation zu verhindern und sicherzustellen, dass das Endprodukt die erforderlichen Spezifikationen erfüllt.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Trocknen oder Aushärten von nicht-reaktiven Materialien liegt (z. B. wasserbasierte Beschichtungen auf Stahl): Ein Standard-Industrie- oder Laborofen ist eine weitaus kostengünstigere und einfachere Lösung.

- Wenn Sie sich über die Reaktivität Ihres Materials bei hohen Temperaturen unsicher sind: Es ist entscheidend, einen Test in kleinem Maßstab in einem herkömmlichen Ofen durchzuführen, um Verfärbungen, Sprödigkeit oder andere Anzeichen von Oxidation zu beobachten, bevor Sie in ein Inertatmosphärensystem investieren.

Letztendlich hängt die Entscheidung von einem klaren Verständnis der Chemie Ihres Materials und der absoluten Präzision ab, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Industrie | Schlüsselprozesse | Vorteile inerter Atmosphäre |

|---|---|---|

| Elektronik | Aushärten von Klebstoffen, Beschichtungen auf Leiterplatten | Verhindert Oxidation, gewährleistet Bauteilzuverlässigkeit |

| Metallurgie | Glühen, Sintern von Metallen | Vermeidet Oxidbildung, erhält Festigkeit und Oberfläche |

| Materialwissenschaft | Aushärten von Polymeren, Verbundwerkstoffen, Keramiken | Schützt vor Degradation, ermöglicht präzises Testen |

Benötigen Sie eine kundenspezifische Inertofenlösung? Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung beliefert KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihren Prozess mit zuverlässiger, maßgeschneiderter Inertofentechnologie zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.