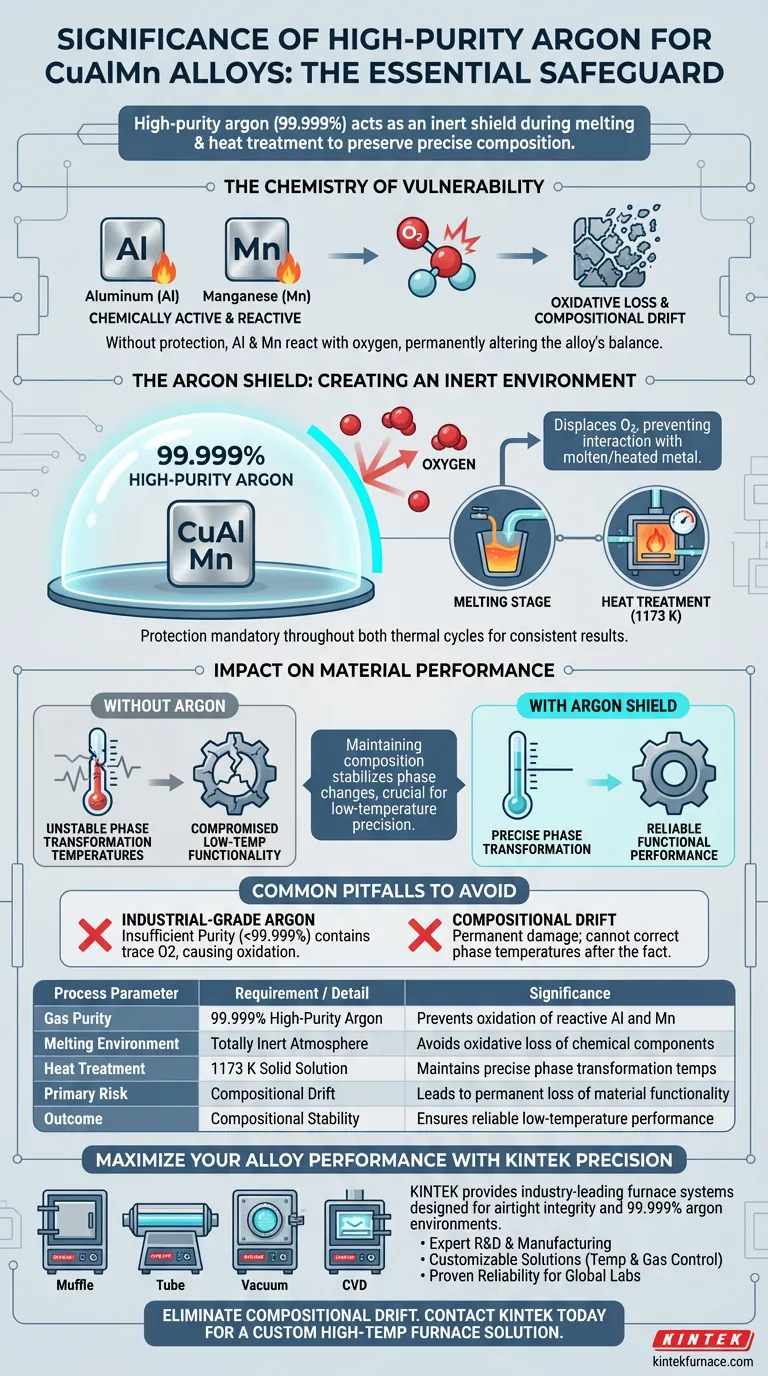

Hochreines Argon dient als wesentliche chemische Absicherung. Es fungiert als inerte Schutzschicht während des Hochtemperatur-Schmelzens und der Wärmebehandlung von Kupfer-Aluminium-Mangan (CuAlMn)-Legierungen, um die präzise Zusammensetzung des Materials zu erhalten. Durch die Isolierung der Legierung von Sauerstoff verhindert Argon den Abbau reaktiver Elemente und stellt sicher, dass das Material korrekt funktioniert.

Die Kernbotschaft Da Aluminium und Mangan hochreaktiv sind, ist eine Argonatmosphäre mit einer Reinheit von 99,999 % erforderlich, um Oxidation zu verhindern. Ohne diesen Schutz verändert der Verlust dieser Elemente das chemische Gleichgewicht der Legierung, was zu kritischen Verschiebungen der Phasenumwandlungstemperaturen führt und die Leistung bei niedrigen Temperaturen beeinträchtigt.

Die Chemie der Anfälligkeit

Die Reaktivität von Aluminium und Mangan

CuAlMn-Legierungen sind stark auf das Vorhandensein von Aluminium und Mangan angewiesen. Beide Elemente sind jedoch chemisch aktiv.

Sie neigen bei Sauerstoffkontakt zu schneller Oxidation. Diese Anfälligkeit ist bei Hochtemperaturprozessen erheblich erhöht.

Das Risiko eines oxidativen Verlusts

Wenn Sauerstoff während des Erhitzens mit der Legierung in Kontakt kommt, reagieren Aluminium und Mangan und verbrennen. Dies führt zu einem oxidativen Verlust von Komponenten.

Dieser Verlust ist nicht nur ein Oberflächenfehler; er verändert grundlegend das Verhältnis der Elemente im Massivmaterial.

Die Rolle der Argonatmosphäre

Schaffung einer inerten Umgebung

Um der Oxidation entgegenzuwirken, erfordert der Prozess eine Atmosphäre aus hochreinem Argon (99,999 %).

Dieses Gas schafft eine vollständig inerte Umgebung. Es verdrängt effektiv Sauerstoff und verhindert, dass dieser mit dem geschmolzenen oder erhitzten Metall interagiert.

Kritische Prozessstufen

Dieser Schutz ist in zwei verschiedenen Phasen erforderlich: während des anfänglichen Schmelzens und während der Festlösungsbehandlung bei 1173 K.

Die Aufrechterhaltung der Schutzatmosphäre während dieser spezifischen thermischen Zyklen ist für konsistente Ergebnisse zwingend erforderlich.

Auswirkungen auf die Materialleistung

Stabilisierung der Phasenumwandlung

Der Hauptgrund für die Verhinderung des Elementverlusts ist die Stabilisierung der Phasenumwandlungstemperaturen.

Die spezifischen Temperaturen, bei denen die Legierung ihre Phase ändert, werden durch ihre chemische Zusammensetzung bestimmt. Wenn die Al- oder Mn-Gehalte aufgrund von Oxidation sinken, verschieben sich diese Umwandlungspunkte unvorhersehbar.

Gewährleistung der Funktionalität bei niedrigen Temperaturen

Durch die Verhinderung von Zusammensetzungsänderungen garantiert die Argonatmosphäre, dass sich die Legierung wie vorgesehen verhält.

Diese strenge Kontrolle ist der einzige Weg, um die funktionale Leistung der Legierung zu gewährleisten, insbesondere bei Tieftemperaturanwendungen, bei denen Präzision entscheidend ist.

Häufig zu vermeidende Fallstricke

Die Gefahr unzureichender Reinheit

Die Verwendung von Argon in technischer Qualität ist in diesem Zusammenhang oft ein Fehler.

Die Referenz fordert ausdrücklich eine Reinheit von 99,999 %. Geringere Reinheitsgrade können Spuren von Sauerstoff enthalten, die ausreichen, um bei diesen hochreaktiven Elementen eine Oxidation auszulösen.

Die Kosten der Zusammensetzungsdrift

Die Nichtbeachtung der Schutzatmosphäre führt zu einer "Zusammensetzungsdrift".

Sie können die Phasenumwandlungstemperaturen nicht nachträglich korrigieren, wenn die Elemente bereits oxidiert sind. Der Schaden an den funktionellen Eigenschaften der Legierung ist dauerhaft.

Die richtige Wahl für Ihr Ziel

Um sicherzustellen, dass Ihre CuAlMn-Legierung zuverlässig funktioniert, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Stellen Sie sicher, dass Ihre Argonversorgung für eine Reinheit von 99,999 % zertifiziert ist, um den oxidativen Verlust von aktivem Aluminium und Mangan zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der thermischen Zuverlässigkeit liegt: Halten Sie diese inerte Atmosphäre streng während der Festlösungsbehandlung bei 1173 K aufrecht, um Verschiebungen der Phasenumwandlungstemperaturen zu vermeiden.

Eine strenge atmosphärische Kontrolle ist kein optionaler Schritt; sie ist die Voraussetzung für eine vorhersehbare Legierungsleistung.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung / Detail | Bedeutung |

|---|---|---|

| Gasreinheit | 99,999 % hochreines Argon | Verhindert Oxidation von reaktivem Al und Mn |

| Schmelzumgebung | Vollständig inerte Atmosphäre | Vermeidet oxidativen Verlust chemischer Komponenten |

| Wärmebehandlung | Festlösung bei 1173 K | Erhält präzise Phasenumwandlungstemperaturen |

| Hauptrisiko | Zusammensetzungsdrift | Führt zu dauerhaftem Verlust der Materialfunktionalität |

| Ergebnis | Zusammensetzungsstabilität | Gewährleistet zuverlässige Tieftemperaturleistung |

Maximieren Sie Ihre Legierungsleistung mit KINTEK Precision

Lassen Sie nicht zu, dass oxidativer Verlust Ihre Materialforschung oder Produktion beeinträchtigt. KINTEK bietet branchenführende Muffel-, Rohr-, Vakuum- und CVD-Ofensysteme, die speziell dafür entwickelt wurden, die ultrareinen atmosphärischen Bedingungen aufrechtzuerhalten, die für empfindliche Prozesse wie die Wärmebehandlung von CuAlMn erforderlich sind.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Unsere Systeme gewährleisten luftdichte Integrität für Argonatmosphären mit 99,999 % Reinheit.

- Anpassbare Lösungen: Passen Sie Temperaturprofile und Gassteuerung an Ihre einzigartigen Legierungsbedürfnisse an.

- Bewährte Zuverlässigkeit: Von globalen Laboren für die Stabilisierung von Phasenumwandlungen und funktioneller Leistung geschätzt.

Bereit, Zusammensetzungsdrift zu eliminieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Hochtemperatur-Ofenlösung!

Visuelle Anleitung

Referenzen

- Adelaide Nespoli, Carlo Fanciulli. A Study of a Cryogenic CuAlMn Shape Memory Alloy. DOI: 10.3390/met14030323

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Wie wird ein Ofen mit kontrollierter Atmosphäre in der Materialforschung eingesetzt? Präzise Materialsynthese und -wärmebehandlung erreichen

- Wie funktioniert das Heizsystem eines programmiergesteuerten Atmosphärenofens? Entsperren Sie präzises Heizen für Ihr Labor

- Welche Heizmethoden stehen bei experimentellen Kastenofen mit Schutzgasatmosphäre zur Verfügung? Wählen Sie die richtige Einrichtung für Ihr Labor

- Wie funktioniert eine Lampenheizung, die in eine Zugprüfmaschine integriert ist? Expertanalyse der Hochtemperatur-Scherfestigkeit

- Was sind die kontrollierten Atmosphären für die Wärmebehandlung? Meistern Sie die Kunst der Materialumwandlung

- Welche Faktoren sollten beim Kauf eines Inertgasofens berücksichtigt werden? Gewährleistung optimaler Leistung und Sicherheit

- Welche Vorteile bietet das Gasabschrecken gegenüber traditionellen Methoden? Erzielen Sie eine überragende Wärmebehandlung für Ihre Materialien

- Was sind die Anforderungen für Hochdruckanwendungen in einem Kammerofen mit Schutzgasatmosphäre? Wesentlicher Leitfaden für sichere Druckbehältersysteme