In der Materialforschung wird ein Ofen mit kontrollierter Atmosphäre verwendet, um Materialien bei hohen Temperaturen in einer präzise gesteuerten gasförmigen Umgebung zu synthetisieren, zu verarbeiten und zu testen. Diese Kontrolle verhindert unerwünschte chemische Reaktionen, hauptsächlich die Oxidation durch die Luft, und ermöglicht es den Forschern, die Bildung der endgültigen Struktur, Zusammensetzung und Eigenschaften eines Materials gezielt zu steuern.

Die Kernfunktion eines Ofens mit kontrollierter Atmosphäre besteht nicht nur darin, ein Material zu erhitzen, sondern die unvorhersehbare Variable der Luft zu eliminieren. Durch den Ersatz durch ein spezifisches Gas oder ein Vakuum erhalten Forscher die präzise Kontrolle, die erforderlich ist, um Materialien auf fundamentaler Ebene zu erzeugen und zu modifizieren.

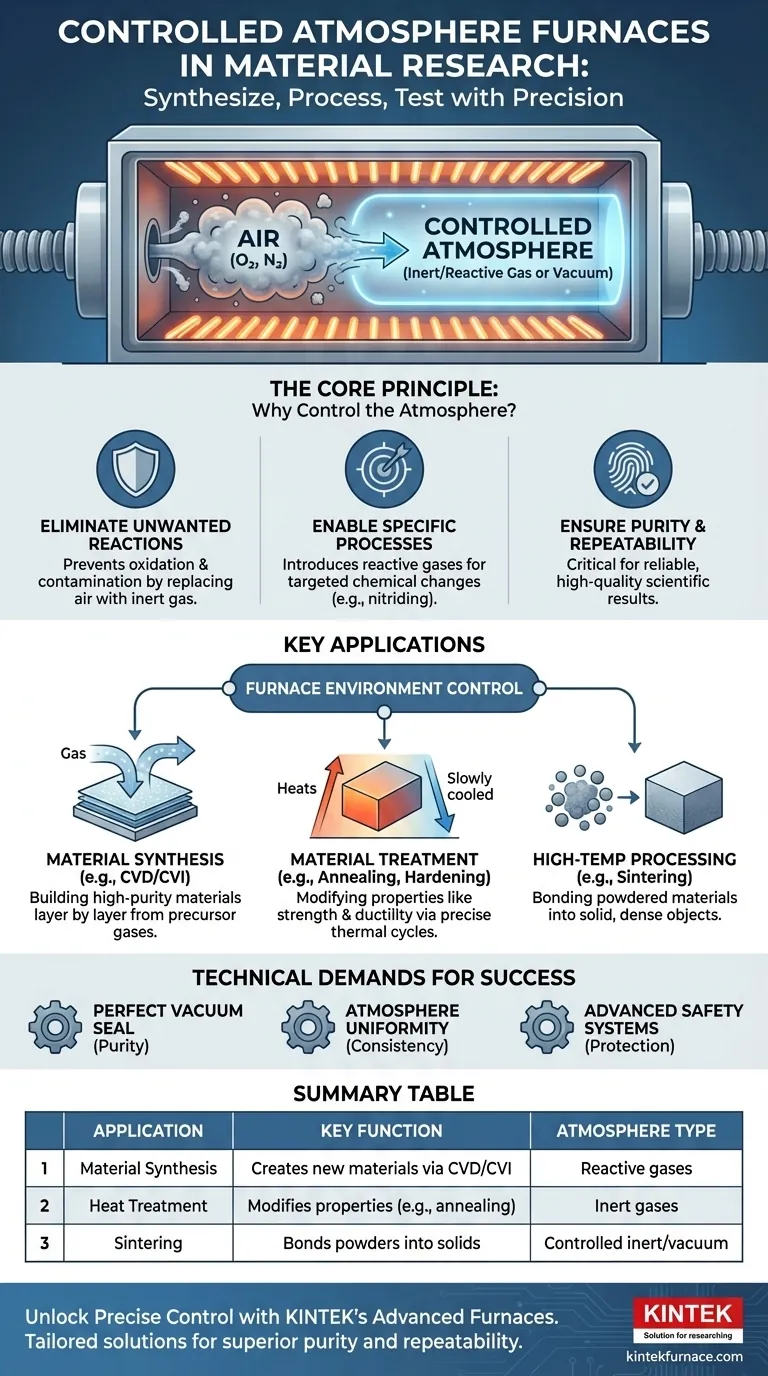

Das Kernprinzip: Warum die Atmosphäre kontrollieren?

Im Grunde geht es bei der Verwendung einer kontrollierten Atmosphäre darum, die Chemie bei hohen Temperaturen zu steuern. Wenn Materialien heiß werden, werden sie hochreaktiv, und die normale Luft um uns herum ist ein Gemisch aus reaktiven Gasen – hauptsächlich Stickstoff und Sauerstoff.

Beseitigung unerwünschter Reaktionen

Die meisten Materialien, insbesondere Metalle, reagieren bei hohen Temperaturen leicht mit Sauerstoff in einem Prozess, der als Oxidation bezeichnet wird. Dabei bildet sich eine Oxidschicht (wie Rost), die die Probe verunreinigt und ihre Eigenschaften grundlegend verändert.

Ein Ofen mit kontrollierter Atmosphäre verhindert dies, indem er zuerst die Luft entfernt (ein Vakuum erzeugt) und dann die Kammer mit einem Inertgas wie Argon oder Stickstoff wieder auffüllt, das nicht mit dem Material reagiert.

Ermöglichung spezifischer chemischer Prozesse

Einige fortschrittliche Prozesse erfordern eine spezifische, reaktive Atmosphäre, um funktionieren zu können. Der Ofen bietet eine abgedichtete Umgebung, um diese Gase sicher und effektiv einzuführen.

Beispiele hierfür sind das Nitriding, bei dem Stickstoffgas zur Härtung der Stahloberfläche verwendet wird, oder das Carburieren, bei dem kohlenstoffreiche Gase zum Einsatz kommen. Ohne eine kontrollierte Umgebung wären diese gezielten Reaktionen unmöglich.

Gewährleistung von Reinheit und Wiederholbarkeit

Für die wissenschaftliche Forschung müssen Ergebnisse wiederholbar sein. Eine kontrollierte Atmosphäre stellt sicher, dass alle Änderungen am Material ein direktes Ergebnis des beabsichtigten Prozesses sind (z. B. Temperaturprofil, spezifisches Gas) und keine zufällige Kontamination durch die Luft.

Dieses hohe Maß an Reinheit ist für die Entwicklung hochwertiger Materialien und für grundlegende Studien, die untersuchen, wie sich unterschiedliche Atmosphären auf das Materialverhalten auswirken, unerlässlich.

Schlüsselanwendungen in der Materialforschung

Durch die Bereitstellung dieser Art von Umweltkontrolle werden diese Öfen für eine breite Palette von Forschungs- und Entwicklungsaufgaben unverzichtbar.

Materialsynthese und -erzeugung

Prozesse wie die Chemische Gasphasenabscheidung (CVD) und die Chemische Gasphaseninfiltration (CVI) sind vollständig auf eine kontrollierte Atmosphäre angewiesen. Bei diesen Techniken werden Vorläufergase in den Ofen eingeleitet, wo sie reagieren und ein neues, festes Material auf ein Substrat „abscheiden“ und es Schicht für Schicht aufbauen.

Dieses Verfahren wird zur Herstellung von hochreinen Dünnschichten, fortschrittlichen Beschichtungen und Verbundwerkstoffen eingesetzt.

Materialbehandlung und -verbesserung

Die Wärmebehandlung dient der Modifizierung der Eigenschaften vorhandener Materialien. Eine kontrollierte Atmosphäre ist entscheidend, um das gewünschte Ergebnis zu erzielen, ohne Defekte einzuführen.

- Glühen: Erhitzen und langsames Abkühlen eines Materials, um innere Spannungen abzubauen und seine Duktilität zu erhöhen.

- Härten: Erhitzen und schnelles Abkühlen eines Materials, um seine Festigkeit und Verschleißfestigkeit zu erhöhen.

- Anlassen: Eine Wärmebehandlung bei niedriger Temperatur, die verwendet wird, um die Sprödigkeit eines gehärteten Materials zu reduzieren.

Hochtemperaturverarbeitung

Viele fortschrittliche Materialien werden durch Sintern von Pulvern bei extremen Temperaturen hergestellt.

Das Sintern ist beispielsweise ein Prozess, bei dem pulverförmige Materialien (wie Keramiken oder Metalle) unterhalb ihres Schmelzpunkts erhitzt werden, bis ihre Partikel miteinander verbunden sind und ein dichtes, festes Objekt bilden. Eine kontrollierte Atmosphäre ist unerlässlich, um Oxidation zu verhindern und starke, reine Bindungen zwischen den Partikeln zu gewährleisten.

Verständnis der technischen Anforderungen

Die Verwendung eines Ofens mit kontrollierter Atmosphäre ist nicht ohne Herausforderungen. Die Wirksamkeit des gesamten Prozesses hängt von der Qualität und Integrität der Ausrüstung selbst ab.

Die Bedeutung einer perfekten Abdichtung

Der gesamte Zweck des Ofens wird zunichte gemacht, wenn Außenluft in die Kammer eindringen kann. Eine vakuumdichte Abdichtung ist das wichtigste Merkmal, das sicherstellt, dass die Atmosphäre im Inneren während des gesamten Hochtemperaturprozesses rein und präzise gesteuert bleibt.

Atmosphären-Gleichmäßigkeit

Der Gasfluss im Ofen muss gleichmäßig sein, um sicherzustellen, dass jeder Teil des Materials den gleichen Bedingungen ausgesetzt ist. Inkonsistente Gasverteilung führt zu inkonsistenten Materialeigenschaften, was Forschungsergebnisse unzuverlässig macht.

Sicherheit im Umgang mit gefährlichen Gasen

Viele Prozesse verwenden Gase, die brennbar (Wasserstoff), giftig (Ammoniak) oder unter hohem Druck stehen können. Fortschrittliche Sicherheitssysteme, einschließlich automatischer Abschaltungen, Druckentlastungsventile und Explosionsschutz, sind unerlässlich, um sowohl den Benutzer als auch die Anlage zu schützen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Anwendung bestimmt die wichtigsten Ofenmerkmale und Prozessparameter.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer, hochreiner Materialien liegt: Priorisieren Sie einen Ofen mit ausgezeichneten Vakuumeigenschaften und präziser Gasflusskontrolle für Prozesse wie CVD.

- Wenn Ihr Hauptaugenmerk auf der Optimierung bestehender Materialien liegt: Konzentrieren Sie sich darauf, präzise Temperaturgleichmäßigkeit und Atmosphärenstabilität für Wärmebehandlungen wie Glühen oder Anlassen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt: Sie benötigen ein flexibles System, mit dem Sie einfach und sicher zwischen verschiedenen inerten und reaktiven Gasen wechseln können, um deren Auswirkungen auf ein Material zu untersuchen.

Letztendlich verwandelt ein Ofen mit kontrollierter Atmosphäre die Hochtemperaturarbeit von einer unvorhersehbaren Kunst in eine präzise und wiederholbare Wissenschaft.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Atmosphärenart |

|---|---|---|

| Materialsynthese | Erzeugt neue Materialien mittels CVD/CVI | Reaktive Gase (z. B. für Nitriding) |

| Wärmebehandlung | Modifiziert Materialeigenschaften (z. B. Glühen) | Inertgase (z. B. Argon, Stickstoff) |

| Sintern | Verbindet pulverförmige Materialien zu Feststoffen | Kontrollierte inerte oder Vakuumumgebungen |

Erzielen Sie präzise Materialkontrolle mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen für überlegene Reinheit und Wiederholbarkeit erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialforschung verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern