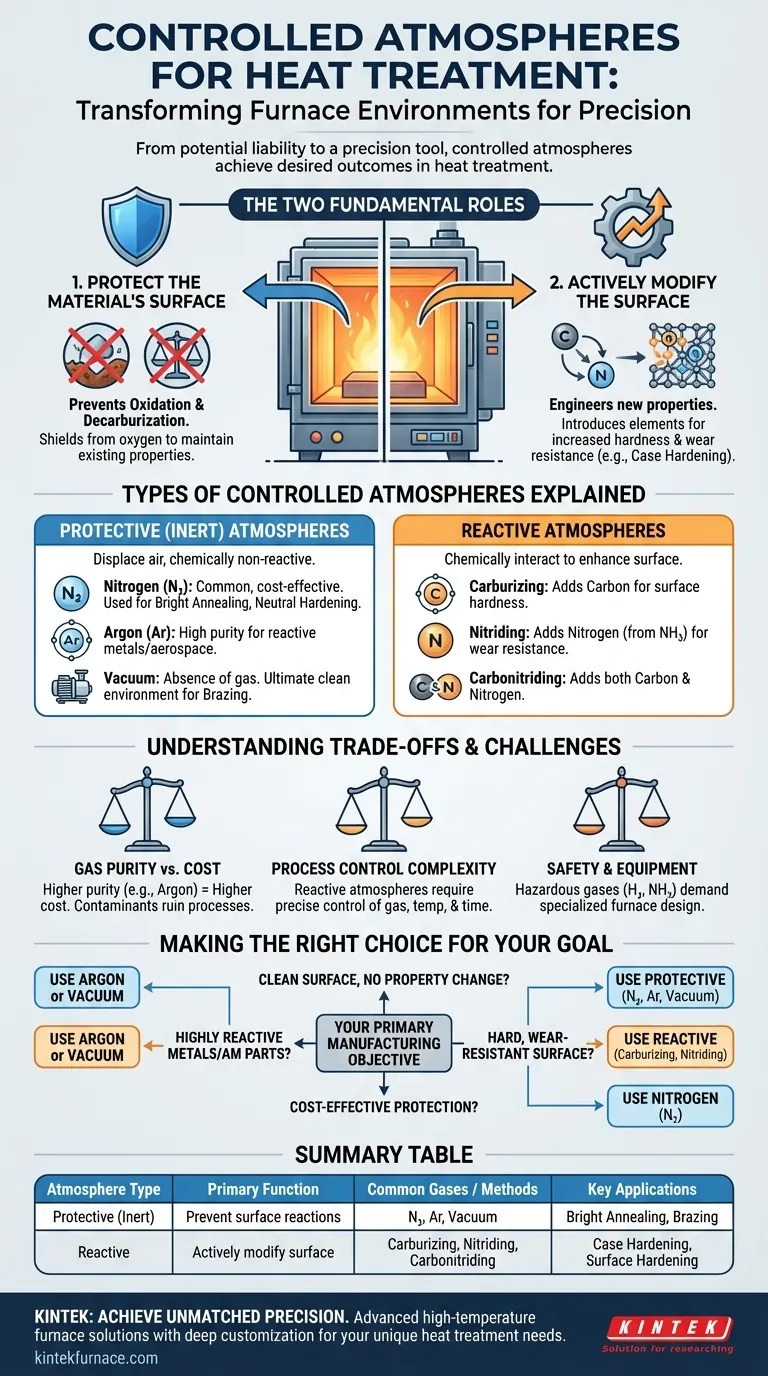

Bei der Wärmebehandlung ist eine kontrollierte Atmosphäre ein spezifisches Gasgemisch oder ein Vakuum, das absichtlich in einen Ofen eingebracht wird, um ein gewünschtes Ergebnis zu erzielen. Diese Atmosphären werden grob in zwei Typen unterteilt: Schutzatmosphären, die unerwünschte chemische Reaktionen wie Oxidation verhindern, und reaktive Atmosphären, die darauf ausgelegt sind, die Oberflächenchemie des Metallteils aktiv zu verändern.

Der zentrale Zweck einer kontrollierten Atmosphäre besteht darin, die Ofenumgebung von einem potenziellen Risiko in ein Präzisionswerkzeug zu verwandeln. Sie ermöglicht es Ihnen entweder, die bestehenden Eigenschaften einer Komponente perfekt zu erhalten oder gezielt neue Eigenschaften auf ihrer Oberfläche zu erzeugen, wie z. B. erhöhte Härte und Verschleißfestigkeit.

Die zwei grundlegenden Funktionen einer Ofenatmosphäre

Bei den für die Wärmebehandlung erforderlichen hohen Temperaturen werden Metalle sehr anfällig für chemische Reaktionen mit der umgebenden Luft. Eine kontrollierte Atmosphäre ist die primäre Methode zur Steuerung dieser Reaktionen.

1. Zum Schutz der Materialoberfläche

Das häufigste Ziel ist es, das heiße Metallteil vor atmosphärischen Elementen, hauptsächlich Sauerstoff, abzuschirmen.

Dieser Schutz verhindert schädliche Oberflächenreaktionen wie Oxidation (Zunderbildung oder Rost) und Entkohlung (der Verlust von Kohlenstoff von der Stahloberfläche, wodurch dieser weicher wird).

2. Zur aktiven Modifikation der Materialoberfläche

Die zweite Funktion besteht darin, die Atmosphäre als reaktiven Träger zu nutzen, der spezifische Elemente auf die Oberfläche des Teils abgibt.

Dies ist ein Kernprinzip von Einsatzhärtungsverfahren, bei denen die Atmosphäre präzise so eingestellt wird, dass Elemente wie Kohlenstoff oder Stickstoff in den Stahl diffundieren, um eine harte, verschleißfeste Außenschicht zu erzeugen.

Arten von kontrollierten Atmosphären erklärt

Die Wahl der Atmosphäre wird durch den Prozess und die gewünschten End-Eigenschaften der Komponente bestimmt.

Schutz- (Inert-) Atmosphären

Diese Atmosphären sind chemisch nicht reaktiv mit dem zu behandelnden Metall. Ihr einziger Zweck ist es, die Umgebungsluft, insbesondere Sauerstoff, zu verdrängen.

- Stickstoff (N₂): Das gängigste Schutzgas aufgrund seiner relativen Inertheit gegenüber Stahl und geringeren Kosten. Es wird häufig für Prozesse wie Blankglühen und Neutralhärten verwendet, bei denen das Ziel eine saubere, zunderfreie Oberfläche ist.

- Argon (Ar): Ein reineres Inertgas als Stickstoff, aber auch teurer. Es wird zur Wärmebehandlung hochreaktiver Metalle oder für Anwendungen in der Luft- und Raumfahrt sowie im medizinischen Bereich verwendet, wo absolute Reinheit entscheidend ist.

- Vakuum: Die ultimative Schutz-"Atmosphäre" ist deren Abwesenheit. Durch das Entfernen fast aller Gasmoleküle aus der Ofenkammer bietet ein Vakuum eine außergewöhnlich saubere Umgebung und verhindert jegliche Gas-Metall-Reaktionen. Es ist üblich für Löten und die Behandlung empfindlicher Materialien.

Reaktive Atmosphären

Diese Atmosphären sind darauf ausgelegt, chemisch mit dem Werkstück zu interagieren, um dessen Oberflächeneigenschaften zu verbessern.

- Aufkohlungsatmosphären: Dies sind kohlenstoffreiche Umgebungen, die verwendet werden, um die Oberflächenhärte von niedriggekohlten Stählen zu erhöhen. Die Atmosphäre spendet Kohlenstoffatome, die in die Stahloberfläche diffundieren.

- Nitrieratmosphären: Diese Atmosphären, die oft aus Ammoniak (NH₃) gewonnen werden, führen Stickstoff in die Stahloberfläche ein. Dies bildet harte Nitridverbindungen und erzeugt eine außergewöhnliche Verschleißfestigkeit.

- Carbonitrieratmosphären: Wie der Name schon sagt, führen diese Atmosphären sowohl Kohlenstoff als auch Stickstoff in die Stahloberfläche ein und kombinieren die Vorteile beider Prozesse.

Verständnis der Kompromisse und Herausforderungen

Obwohl unerlässlich, erfordert die Implementierung kontrollierter Atmosphären eine sorgfältige Berücksichtigung mehrerer Faktoren.

Gasreinheit und Kosten

Die Wirksamkeit einer Atmosphäre hängt von ihrer Reinheit ab. Verunreinigungen wie Feuchtigkeit oder Sauerstoff können einen Prozess ruinieren, selbst in Spurenmengen. Hochreine Gase wie Argon sind wirksam, verursachen aber erhebliche Kostenaufschläge im Vergleich zu Industrienickel.

Komplexität der Prozesskontrolle

Reaktive Atmosphären sind wirkungsvoll, aber unnachgiebig. Das Erreichen der korrekten Einsatzhärtetiefe und Härte bei einem Aufkohlungsprozess erfordert eine präzise Kontrolle von Gaszusammensetzung, Temperatur und Zeit. Schlechte Kontrolle kann zur Rußbildung auf dem Teil oder zu falschen und inkonsistenten Materialeigenschaften führen.

Sicherheit und Ausrüstung

Viele in kontrollierten Atmosphären verwendete Gase stellen Sicherheitsrisiken dar. Wasserstoff ist brennbar, und dissoziiertes Ammoniak, das zur Nitrierung verwendet wird, ist giftig. Öfen müssen so konstruiert sein, dass sie diese Gase sicher handhaben und Lecks verhindern, die sowohl den Prozess als auch das Personal gefährden könnten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Atmosphäre muss direkt mit Ihrem Fertigungsziel übereinstimmen. Eine kontrollierte Atmosphäre ist keine nachträgliche Überlegung; sie ist eine kritische Prozessvariable.

- Wenn Ihr Hauptaugenmerk auf einer sauberen Oberfläche ohne Eigenschaftsänderung liegt: Verwenden Sie für die meisten Stähle eine Schutzatmosphäre wie Stickstoff oder Argon/Vakuum für empfindlichere Materialien und kritische Anwendungen wie das Löten.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine harte, verschleißfeste Oberfläche auf Stahl zu erzeugen: Sie müssen eine reaktive Atmosphäre verwenden, wie z. B. ein Aufkohlungs- oder Nitriergasgemisch.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Schutz für die allgemeine Wärmebehandlung liegt: Stickstoff ist fast immer die wirtschaftlichste und praktischste Wahl, um Oxidation bei gängigen Stählen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle (z. B. Titan) oder additiv gefertigter Teile liegt: Eine hochreine Argonatmosphäre oder ein hochwertiges Vakuum sind unerlässlich, um Kontaminationen zu vermeiden.

Durch die korrekte Auswahl und Steuerung der Ofenatmosphäre heben Sie den Wärmebehandlungsprozess von einfacher Erwärmung und Abkühlung zu einer hochentwickelten Materialtechnikdisziplin.

Zusammenfassungstabelle:

| Atmosphärenart | Hauptfunktion | Übliche Gase / Methoden | Schlüsselanwendungen |

|---|---|---|---|

| Schutz- (Inert-) | Verhindern von Oberflächenreaktionen (Oxidation, Entkohlung) | Stickstoff (N₂), Argon (Ar), Vakuum | Blankglühen, Neutralhärten, Löten |

| Reaktiv | Aktive Modifikation der Oberflächenchemie | Aufkohlen, Nitrieren (z. B. Ammoniak), Carbonitrieren | Einsatzhärten, Oberflächenhärten |

Erreichen Sie unübertroffene Präzision bei Ihren Wärmebehandlungsprozessen

Die Auswahl und Steuerung der richtigen Ofenatmosphäre ist entscheidend für Ihren Erfolg. Bei KINTEK wissen wir, dass jedes Material und jede Anwendung einzigartig ist. Unsere fortschrittlichen Hochtemperatur-Ofenlösungen – einschließlich Muffel-, Rohr-, Drehrohrofen sowie Vakuum- und Atmosphärenöfen – sind für außergewöhnliche Kontrolle und Zuverlässigkeit ausgelegt.

Durch die Nutzung unserer herausragenden F&E- und hausinternen Fertigungskapazitäten stellen wir Laboren vielfältige Werkzeuge zur Verfügung, um die Materialumwandlung zu meistern. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihr Ofensystem präzise auf Ihre einzigartigen experimentellen und Produktionsanforderungen zugeschnitten ist, unabhängig davon, ob Sie eine schützende Stickstoffumgebung oder eine komplexe reaktive Atmosphäre für die Oberflächentechnik benötigen.

Bereit, Ihre Ergebnisse der Wärmebehandlung zu transformieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Präzision und Zuverlässigkeit in Ihr Labor bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln