Im Kern bietet das Gasabschrecken eine überlegene Prozesskontrolle und Teilequalität im Vergleich zu traditionellen flüssigkeitsbasierten Methoden. Durch die Verwendung von Gasen wie Stickstoff oder Argon unter hohem Druck ermöglicht diese Technik ein gleichmäßigeres, weniger aggressives Abschrecken, das die Teile Verformung erheblich reduziert, unordentliche Rückstände eliminiert und hoch wiederholbare, fein abgestimmte Kühlzyklen ermöglicht.

Die grundlegende Umstellung vom Flüssig- zum Gasabschrecken ist der Übergang von einer groben Kühlmethode zu einem Präzisionstechnikverfahren. Während traditionelle Methoden effektiv sind, bietet das Gasabschrecken eine unvergleichliche Kontrolle über die endgültigen Eigenschaften und Abmessungen eines wärmebehandelten Bauteils.

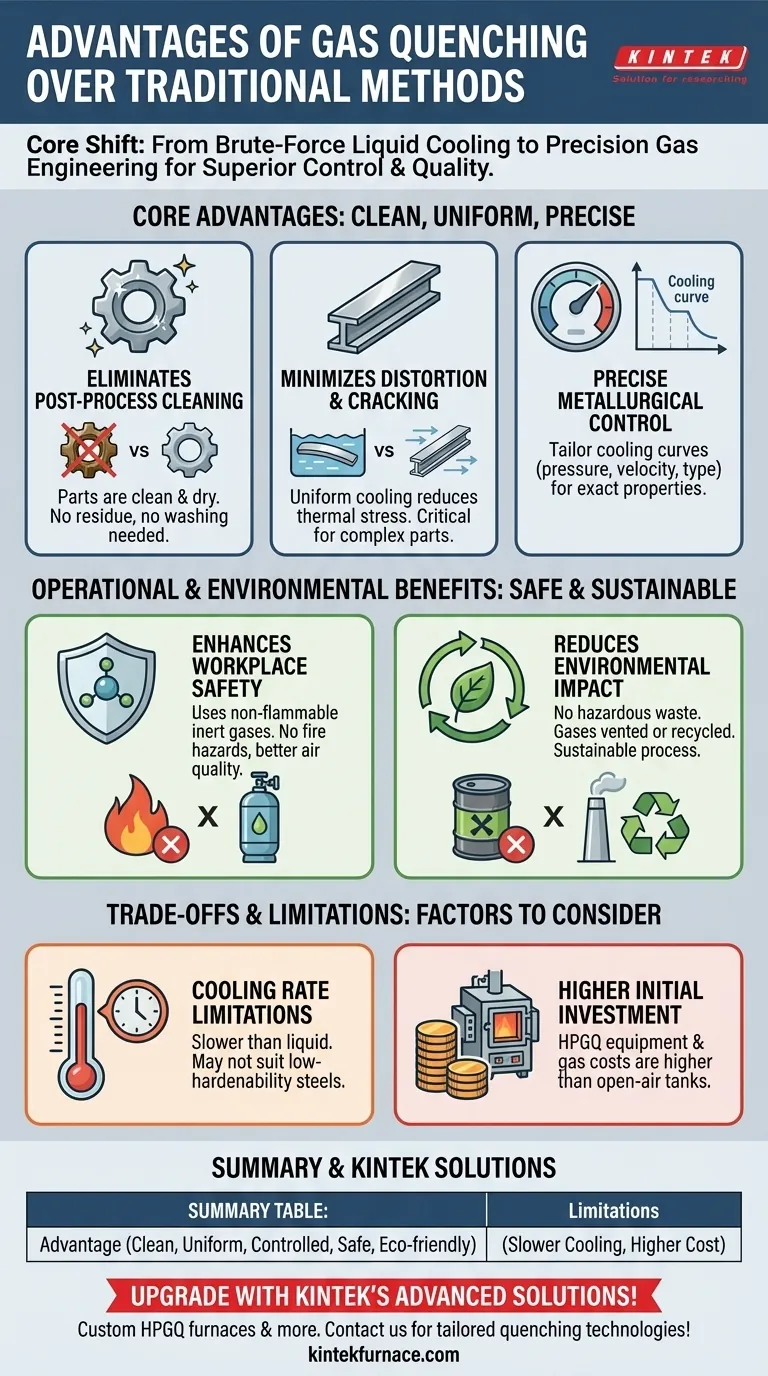

Die Kernvorteile des Gasabschreckens

Die Vorteile des Gasabschreckens ergeben sich aus den inhärenten physikalischen Eigenschaften von Gas im Vergleich zu Flüssigkeiten. Dies führt zu spürbaren Verbesserungen der Teilequalität, Prozesskonsistenz und Betriebseffizienz.

Eliminierung der Nachbearbeitungsreinigung

Beim traditionellen Öl- oder Polymerabschrecken verbleibt ein Restfilm auf der Oberfläche des Teils. Dieser Rückstand muss in einem separaten, zeitaufwändigen Schritt entfernt werden, was zusätzliche Arbeits- und Materialkosten zum Gesamtprozess hinzufügt.

Das Gasabschrecken verwendet inerte, hochreine Gase. Dies hinterlässt die Teile perfekt sauber und trocken, bereit für den nächsten Fertigungsschritt, ohne dass Waschen oder Entfetten erforderlich ist.

Minimierung von Teile Verformung und Rissbildung

Das Flüssigkeitsabschrecken setzt ein Bauteil einem intensiven und oft ungleichmäßigen Thermoschock aus. Der schnelle, siedende Wärmeübergang kann massive Temperaturgradienten im Material erzeugen, die zu inneren Spannungen führen, die Verzug, Verformung oder sogar Rissbildung verursachen.

Gas hingegen bietet eine wesentlich gleichmäßigere Kühlumgebung. Es entzieht dem Bauteil Wärme schonender und gleichmäßiger von allen Oberflächen, wodurch thermische Spannungen drastisch reduziert und die Maßhaltigkeit des Bauteils erhalten bleiben. Dies ist ein entscheidender Vorteil für komplexe Geometrien oder dünnwandige Teile.

Präzise metallurgische Kontrolle erreichen

Die Abkühlgeschwindigkeit einer Flüssigkeitsabschreckung ist weitgehend festgelegt und schwer zu ändern. Dieser "Einheitsansatz" ist möglicherweise nicht optimal, um spezifische Mikrostrukturen in fortschrittlichen Legierungen zu erreichen.

Das Gasabschrecken bietet eine variable Kühlregelung. Durch die Anpassung von Gasdruck, Geschwindigkeit und Typ können Bediener die Abkühlkurve präzise auf die exakten metallurgischen Anforderungen des Materials abstimmen und so die gewünschte Härte und mechanische Eigenschaften mit hoher Wiederholbarkeit gewährleisten.

Betriebliche und Umweltvorteile

Neben der Teilequalität hat die Umstellung auf Gasabschrecken erhebliche positive Auswirkungen auf die Sicherheit und Nachhaltigkeit eines Wärmebehandlungsbetriebs.

Verbesserung der Arbeitssicherheit

Das Ölabschrecken beinhaltet das Erhitzen großer Mengen brennbaren Öls, wodurch Brandgefahren entstehen und Arbeiter Rauch und Dämpfen ausgesetzt sind.

Das Gasabschrecken ist von Natur aus sicherer. Es verwendet nicht brennbare, inerte Gase wie Stickstoff, Helium oder Argon, wodurch das Brandrisiko eliminiert und die Luftqualität in der Anlage verbessert wird.

Reduzierung der Umweltbelastung

Gebrauchte Abschrecköle und Polymere müssen als gefährlicher Abfall behandelt werden, was zu erheblichen Entsorgungskosten und Umwelthaftung führt.

Das Gasabschrecken ist ein umweltfreundlicher Prozess. Die Gase werden entweder an die Atmosphäre abgegeben (im Falle von Stickstoff) oder können recycelt werden, wodurch flüssige Abfallströme und die damit verbundenen regulatorischen Belastungen vollständig entfallen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Gasabschrecken keine Universallösung. Seine primäre Einschränkung ist direkt mit seinem Hauptvorteil verbunden: seine weniger aggressive Kühlwirkung.

Einschränkungen der Abkühlgeschwindigkeit

Selbst bei sehr hohen Drücken (20 bar oder mehr) kann Gas Wärme nicht so schnell abführen wie agitiertes Öl oder Wasser. Dies ist ein kritischer Faktor für bestimmte Materialien.

Stähle mit geringer Härtbarkeit benötigen beispielsweise extrem schnelle Abkühlraten, um sich in die gewünschte harte martensitische Struktur umzuwandeln. Für diese spezifischen Legierungen kann die langsamere Abkühlung durch Gasabschrecken unzureichend sein, wodurch ein traditionelles Flüssigkeitsabschrecken erforderlich wird.

Höhere Anfangsinvestition

Die für das Hochdruck-Gasabschrecken (HPGQ) erforderliche Ausrüstung, die typischerweise in einen Vakuumofen integriert ist, stellt eine höhere Kapitalinvestition dar als ein einfacher Öl-Abschrecktank im Freien. Die laufenden Kosten für den Kauf von hochreinen Gasen müssen ebenfalls in den Betriebsbudget einkalkuliert werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Gas- und Flüssigkeitsabschrecken hängt vollständig von Ihrem Material, der Teilekomplexität und den Produktionsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf hoher Maßgenauigkeit und minimaler Verformung liegt: Das Gasabschrecken ist die überlegene Wahl, insbesondere für komplexe, hochwertige Bauteile aus lufthärtenden Werkzeugstählen oder Speziallegierungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Legierungen mit geringer Härtbarkeit zu den niedrigsten Kosten liegt: Das traditionelle Ölabschrecken bleibt eine praktikable und effektive Methode, vorausgesetzt, Sie können die damit verbundenen Verformungs- und Reinigungsanforderungen bewältigen.

- Wenn Ihr Hauptaugenmerk auf Prozesssauberkeit, Sicherheit und Umweltkonformität liegt: Das Gasabschrecken ist der unangefochtene Marktführer und bietet eine moderne, nachhaltige und bedienerfreundliche Lösung.

Letztendlich ist die Einführung des Gasabschreckens eine Investition in Prozesskontrolle, Konsistenz und Qualität.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Eliminiert die Nachbearbeitungsreinigung | Teile kommen sauber und trocken heraus, keine Rückstände von Gasen wie Stickstoff oder Argon. |

| Minimiert Teile Verformung und Rissbildung | Gleichmäßige Kühlung reduziert thermische Spannungen und bewahrt die Maßgenauigkeit. |

| Ermöglicht präzise metallurgische Kontrolle | Einstellbare Abkühlgeschwindigkeiten für spezifische Materialeigenschaften und Wiederholbarkeit. |

| Verbessert die Arbeitssicherheit | Verwendet nicht brennbare, inerte Gase, reduziert Brandgefahren und verbessert die Luftqualität. |

| Reduziert die Umweltbelastung | Kein gefährlicher Abfall; Gase können abgeleitet oder recycelt werden, wodurch Entsorgungskosten gesenkt werden. |

| Einschränkungen | Langsamere Abkühlgeschwindigkeiten möglicherweise nicht für Stähle mit geringer Härtbarkeit geeignet; höhere Anfangsinvestition. |

Verbessern Sie Ihren Wärmebehandlungsprozess mit den fortschrittlichen Lösungen von KINTEK! Durch den Einsatz von außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und verbessert so Effizienz und Qualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Gasabschrecktechnologien Ihren Betrieb unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit