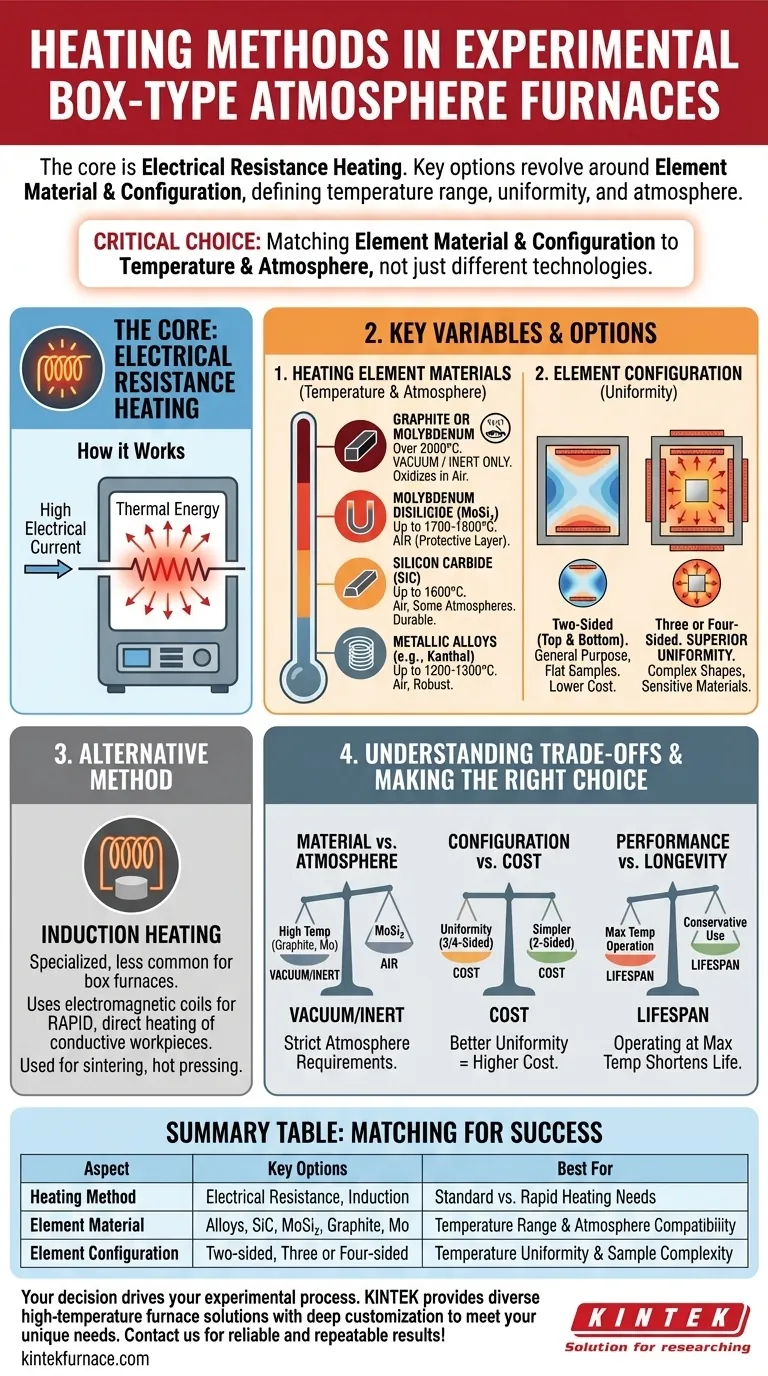

Im Wesentlichen basieren experimentelle Kastenofen mit Schutzgasatmosphäre hauptsächlich auf elektrischer Widerstandsheizung. Die entscheidenden Optionen betreffen nicht nur die Heizmethode selbst, sondern auch das Material, das für die Heizelemente verwendet wird, und deren physikalische Anordnung im Ofen, die zusammen Temperaturbereich, Gleichmäßigkeit und Atmosphärenverträglichkeit bestimmen.

Die wichtigste Wahl, die Sie treffen werden, ist nicht zwischen grundlegend unterschiedlichen Heiztechnologien, sondern darin, das Material des Heizelements (z. B. Graphit, Molybdän, SiC) und seine Konfiguration (z. B. zweiseitig vs. dreiseitig) an Ihre spezifischen Temperaturanforderungen und die Prozessatmosphäre anzupassen.

Die Kern-Heizmethode: Elektrische Widerstandsheizung

Nahezu alle Standard-Kastenofen mit Schutzgasatmosphäre arbeiten nach dem Prinzip der elektrischen Widerstandsheizung. Diese Methode ist zuverlässig, kontrollierbar und gut verstanden.

Wie Widerstandsheizung funktioniert

Das Konzept ist einfach: Ein hoher elektrischer Strom wird durch ein speziell konstruiertes Material mit hohem elektrischem Widerstand geleitet. Dieser Widerstand führt dazu, dass das Material, bekannt als Heizelement, extrem heiß wird und diese Wärmeenergie dann in die Ofenkammer abstrahlt, um Ihre Probe zu erhitzen.

Gängige Heizelementmaterialien

Das Material des Heizelements ist der wichtigste Faktor, der die maximale Temperatur und die Atmosphärenverträglichkeit des Ofens bestimmt.

- Metalllegierungen (z. B. Kanthal): Diese Eisen-Chrom-Aluminium-Legierungen sind üblich für Anwendungen mit niedrigeren Temperaturen, typischerweise bis 1200-1300°C. Sie sind robust und funktionieren gut an der Luft.

- Siliziumkarbid (SiC): SiC-Elemente werden für mittlere bis hohe Temperaturen eingesetzt, oft bis zu 1600°C. Sie sind langlebig und können an Luft sowie in einigen kontrollierten Atmosphären betrieben werden.

- Molybdändisilizid (MoSi₂): Diese sind der Standard für sehr Hochtemperaturanwendungen an der Luft und können 1700-1800°C erreichen. Sie bilden eine schützende Siliziumdioxidschicht, die Oxidation verhindert.

- Graphit oder Molybdän: Diese Elemente werden für sehr hohe Temperaturen (oft über 2000°C) verwendet, müssen aber unbedingt im Vakuum oder in einer inerten/reduzierenden Atmosphäre eingesetzt werden. Bei Betrieb an Luft bei hohen Temperaturen oxidieren sie schnell und versagen.

Verständnis der Heizelementkonfigurationen

Wo die Heizelemente im Ofen platziert sind, hat einen direkten Einfluss auf die Temperaturgleichmäßigkeit in der Kammer.

Zweiseitige (oben und unten) Heizung

Bei dieser Konfiguration sind die Elemente nur oben und unten in der Prozesskammer angebracht. Dies ist ein einfacheres und kostengünstigeres Design, geeignet für allgemeine Anwendungen oder die Verarbeitung von flachen Proben, bei denen eine vertikale Wärmeverteilung ausreicht.

Drei- oder vierseitige Heizung

Hier sind die Elemente zusätzlich zu oben und unten an den Seiten angebracht. Dies schafft eine homogenere Heizumgebung, die die Probe von mehreren Seiten mit Wärme umhüllt.

Warum die Konfiguration für die Gleichmäßigkeit wichtig ist

Eine drei- oder vierseitige Heizkonfiguration reduziert thermische Gradienten und „kalte Stellen“ im Ofen erheblich. Diese überlegene Temperaturgleichmäßigkeit ist entscheidend für Prozesse, die komplexe Formen, empfindliche Materialien oder Experimente umfassen, bei denen jeder Teil der Probe exakt die gleiche Temperatur haben muss.

Alternative Methode: Induktionserwärmung

Obwohl seltener für allgemeine Kastenöfen, ist die Induktionserwärmung eine eigenständige Methode, die in spezialisierteren Systemen eingesetzt wird.

Wie Induktionserwärmung funktioniert

Die Induktionserwärmung nutzt elektromagnetische Spulen, um ein leistungsstarkes, hochfrequentes Magnetfeld zu erzeugen. Wenn ein leitfähiges Material (wie eine Metallprobe) in dieses Feld gebracht wird, induziert es elektrische Ströme innerhalb des Materials selbst, wodurch es sich von innen heraus schnell erwärmt.

Wann Induktion in Betracht gezogen werden sollte

Diese Methode, oft als „Mittelfrequenzheizung“ bezeichnet, ist keine Standardoption für einen typischen Kastenofen. Sie wird in speziellen Öfen für Anwendungen wie das Sintern von Metall oder das Heißpressen verwendet, wo die direkte, schnelle Erwärmung des leitfähigen Werkstücks das Hauptziel ist.

Die Kompromisse verstehen

Die Auswahl des richtigen Heizsystems beinhaltet ein Abwägen von Leistung, Kosten und Betriebsbedingungen.

Elementmaterial vs. Atmosphäre

Dies ist der kritischste Kompromiss. Hochtemperaturelemente wie Graphit und reines Molybdän bieten eine unglaubliche Leistung, erfordern aber streng ein Vakuum oder eine Inertgasatmosphäre. Der Einsatz an Luft führt zum sofortigen Versagen. Umgekehrt sind Elemente wie MoSi₂ speziell für den Hochtemperatureinsatz an Luft konzipiert.

Konfiguration vs. Kosten

Ein Ofen mit drei- oder vierseitiger Heizung bietet eine überragende Temperaturgleichmäßigkeit, ist aber teurer als ein zweiseitiges Modell. Die zusätzlichen Elemente, Stromanschlüsse und Steuerungssysteme erhöhen die Gesamtkosten.

Leistung vs. Langlebigkeit

Der dauerhafte Betrieb eines Heizelements an seiner absoluten maximalen Nennleistung verkürzt dessen Lebensdauer. Für eine bessere Langlebigkeit und Zuverlässigkeit ist es ratsam, einen Ofen mit einer maximalen Temperaturnennleistung zu wählen, die komfortabel über Ihrer typischen Betriebstemperatur liegt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte ausschließlich von den Anforderungen Ihres experimentellen Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturgleichmäßigkeit liegt: Wählen Sie einen Ofen mit drei- oder vierseitiger Heizung, um thermische Gradienten über Ihre Probe hinweg zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbetrieb (über 1600°C) in Luftatmosphäre liegt: Priorisieren Sie Öfen mit Molybdändisilizid (MoSi₂)-Heizelementen.

- Wenn Sie unter Vakuum oder inerter Atmosphäre bei sehr hohen Temperaturen arbeiten: Stellen Sie sicher, dass Ihr gewähltes Heizelementmaterial, wie Graphit oder Molybdän, für diese Umgebung spezifiziert ist.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Glühen unter 1200°C liegt: Eine einfachere zweiseitige Konfiguration mit Metalllegierungselementen ist oft eine zuverlässige und kostengünstige Lösung.

Letztendlich ist die Abstimmung des Heizelementmaterials und seiner Konfiguration auf Ihr spezifisches Material und Ihren thermischen Prozess der Schlüssel zur Erzielung zuverlässiger und reproduzierbarer experimenteller Ergebnisse.

Zusammenfassungstabelle:

| Aspekt | Wichtige Optionen | Am besten geeignet für |

|---|---|---|

| Heizmethode | Elektrische Widerstandsheizung, Induktion | Standard- vs. Schnellheizbedarf |

| Elementmaterial | Metalllegierungen, SiC, MoSi₂, Graphit, Molybdän | Temperaturbereich und Atmosphärenverträglichkeit |

| Elementkonfiguration | Zweiseitig, Drei- oder vierseitig | Temperaturgleichmäßigkeit und Probenkomplexität |

Fällt es Ihnen schwer, die perfekte Heizanlage für Ihre Experimente auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – und so optimale Leistung, Langlebigkeit und Kosteneffizienz zu gewährleisten. Lassen Sie sich von uns helfen, zuverlässige und wiederholbare Ergebnisse zu erzielen – kontaktieren Sie uns noch heute, um Ihre Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität