Beim Kauf eines Inertgasofens sind die wichtigsten zu bewertenden Faktoren seine Größe und Kapazität, der Betriebstemperaturbereich, die Kompatibilität mit bestimmten Inertgasen sowie die Ausgereiftheit seiner Steuerungs- und Sicherheitssysteme. Diese Spezifikationen bestimmen die Fähigkeit des Ofens, empfindliche Materialien während des Erhitzungsprozesses vor atmosphärischen Reaktionen wie Oxidation zu schützen.

Die Kernherausforderung besteht nicht einfach darin, einen Ofen zu kaufen, sondern ein System zu erwerben, das in der Lage ist, ein bestimmtes Maß an atmosphärischer Reinheit zu erzeugen und aufrechtzuerhalten. Ihr Fokus sollte darauf liegen, wie die Merkmale des Ofens – seine Konstruktion, das Spülsystem und die Sensoren – zusammenarbeiten, um Sauerstoff und Feuchtigkeit zuverlässig zu entfernen und Ihre Prozessanforderungen zu erfüllen.

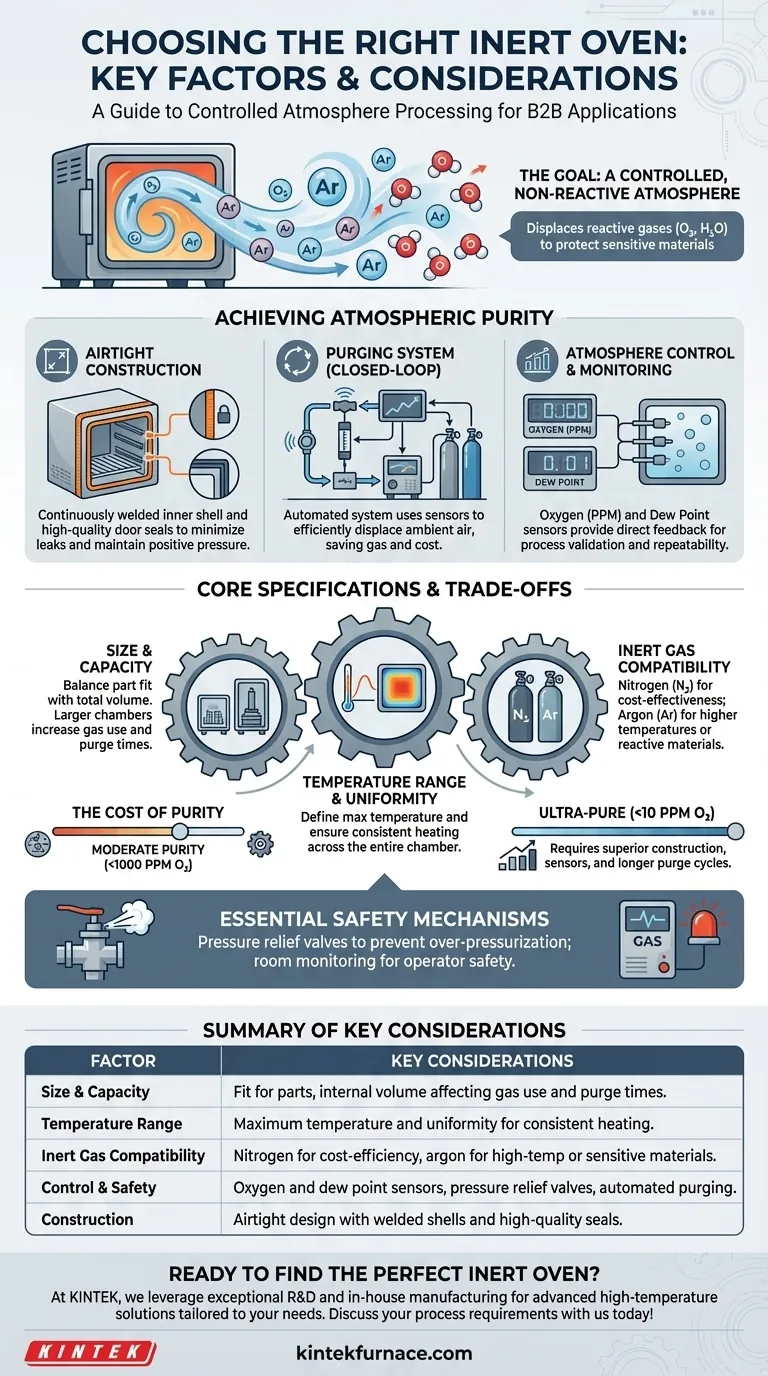

Das Ziel: Eine kontrollierte, nicht reaktive Atmosphäre

Der Zweck eines Inertgasofens besteht darin, die reaktiven Gase in einer Standardatmosphäre (hauptsächlich Sauerstoff und Wasserdampf) durch ein nicht reaktives Gas wie Stickstoff oder Argon zu verdrängen. Zu verstehen, wie ein Ofen dies erreicht, ist entscheidend für eine fundierte Auswahl.

Luftdichte Konstruktion: Die erste Verteidigungslinie

Die Fähigkeit des Ofens, einen Überdruck ohne Leckagen zu halten, ist sein grundlegendstes Merkmal. Schon eine kleine Leckage kontaminiert die Inertatmosphäre und gefährdet Ihren Prozess.

Achten Sie auf einen durchgehend geschweißten Innenmantel. Dieses Design minimiert potenzielle Leckpfade im Vergleich zu gefalteten oder genieteten Nähten. Hochwertige Türdichtungen sind ebenso wichtig, um die Integrität der Kammer über Tausende von Zyklen hinweg aufrechtzuerhalten.

Das Spülsystem: Entfernung von Verunreinigungen

Ein Spülsystem führt das Inertgas ein, um die Umgebungsluft zu verdrängen. Ein einfaches System verfügt möglicherweise über ein manuelles Ventil, während fortschrittliche Systeme eine präzise Steuerung bieten.

Ein geschlossenes Gasflusskontrollsystem ist sehr wünschenswert. Es verwendet Sensoren, um den Spülvorgang zu automatisieren und sicherzustellen, dass der Ziel-Sauerstoffgehalt effizient erreicht wird, was erhebliche Mengen an Gas spart und die Betriebskosten senkt.

Atmosphärenkontrolle: Überwachung und Messung

Was man nicht misst, kann man nicht kontrollieren. Die Sensoren des Ofens sind der Schlüssel zur Prozessvalidierung und Reproduzierbarkeit.

Sauerstoffsensoren liefern direktes Feedback zur Reinheit der Innenatmosphäre, oft gemessen in Teilen pro Million (PPM). Bei Prozessen, die empfindlich auf Feuchtigkeit reagieren, ist ein Taupunktsensor unerlässlich zur Überwachung und Steuerung des Feuchtigkeitsgehalts.

Kernspezifikationen, die zu Ihrem Prozess passen

Sobald Sie verstanden haben, wie eine Inertatmosphäre erreicht wird, können Sie die Kernspezifikationen des Ofens im Kontext Ihrer spezifischen Anwendung bewerten.

Größe und Innenkapazität

Berücksichtigen Sie nicht nur, ob Ihre Teile hineinpassen, sondern auch das Gesamtinnenvolumen. Eine größere Kammer erfordert mehr Inertgas und längere Spülzeiten, um das gewünschte Reinheitsniveau zu erreichen, was sich direkt auf die Zykluszeit und die Betriebskosten auswirkt.

Temperaturbereich und Gleichmäßigkeit

Definieren Sie die maximale Temperatur, die Ihr Prozess erfordert. Wichtiger ist die Anfrage nach der Temperaturgleichmäßigkeit – der Spezifikation, die garantiert, dass die Temperatur im gesamten Kammerbereich konsistent ist. Schlechte Gleichmäßigkeit kann zu inkonsistenter Produktqualität führen.

Inertgasverträglichkeit

Die meisten Inertgasöfen sind für Stickstoff (N2) ausgelegt, der für die Mehrheit der Anwendungen kostengünstig ist. Für Prozesse, die höhere Temperaturen erfordern oder mit Materialien arbeiten, die mit Stickstoff reagieren, ist Argon (Ar) die übliche Alternative, obwohl es teurer ist.

Die Abwägungen und Sicherheit verstehen

Ein Inertgasofen ist ein komplexes Gerät mit inhärenten Kompromissen zwischen Leistung, Kosten und Sicherheit.

Die Kosten der Reinheit

Das Erreichen einer ultrareinen Atmosphäre (z. B. <10 PPM O2) ist exponentiell schwieriger und teurer als eine mäßig reine (z. B. <1000 PPM). Dies erfordert eine überlegene Konstruktion, fortschrittlichere Sensoren und längere, gasintensivere Spülzyklen. Seien Sie realistisch in Bezug auf die Reinheit, die Ihr Prozess wirklich benötigt.

Betriebskomplexität

Dies sind keine einfachen Ein-/Ausschaltgeräte. Der korrekte Betrieb eines Inertgasofens erfordert die Entwicklung eines validierten Prozesses und die Schulung der Bediener in der richtigen Abfolge von Spül-, Heiz- und Abkühlzyklen, um sowohl Produktqualität als auch Sicherheit zu gewährleisten.

Wesentliche Sicherheitsmechanismen

Da der Ofen mit Inertgas unter Druck steht, ist die Sicherheit von größter Bedeutung. Ein Druckbegrenzungsventil ist unabdingbar, um eine gefährliche Überdruckbeaufschlagung zu verhindern. Gasüberwachungssysteme für den umgebenden Raum sind ebenfalls entscheidend, um die Bediener im Falle eines erheblichen Lecks vor Erstickungsgefahr zu schützen.

Die richtige Wahl für Ihre Anwendung treffen

Bewerten Sie Ihre Optionen, indem Sie die Fähigkeiten des Ofens mit Ihrem primären Prozessziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Priorisieren Sie Öfen mit automatisierten, effizienten Gasreinigungssystemen und robuster Konstruktion, um Zykluszeiten und Gasverbrauch zu minimieren.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Verarbeitung hochsensibler Materialien liegt: Investieren Sie in ein System mit überlegener luftdichter Konstruktion und fortschrittlichen Sauerstoff- und Feuchtigkeitssensoren für maximale Atmosphärenkontrolle und Datenprotokollierung.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Betonen Sie Öfen mit zertifizierter Temperaturgleichmäßigkeit und geschlossenen Regelkreisen, um sicherzustellen, dass jede Charge unter identischen Bedingungen verarbeitet wird.

Letztendlich ergibt sich die Auswahl des richtigen Inertgasofens aus der klaren Definition der atmosphärischen Bedingungen, die Ihre Materialien erfordern, und der Wahl der Ausrüstung, die diese Bedingungen zuverlässig und sicher liefern kann.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Größe und Kapazität | Passform für Teile, Innenvolumen, das den Gasverbrauch und die Spülzeiten beeinflusst |

| Temperaturbereich | Maximale Temperatur und Gleichmäßigkeit für konsistentes Heizen |

| Inertgasverträglichkeit | Stickstoff für Kosteneffizienz, Argon für Hochtemperatur- oder empfindliche Materialien |

| Steuerung und Sicherheit | Sauerstoff- und Taupunktsensoren, Druckbegrenzungsventile, automatisches Spülen |

| Konstruktion | Luftdichtes Design mit geschweißten Mänteln und hochwertigen Dichtungen |

Bereit, den perfekten Inertgasofen für Ihr Labor zu finden? Bei KINTEK nutzen wir außergewöhnliche F&E und die interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktprogramm umfasst Muffel-, Rohr-, Drehröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Deep-Customization-Fähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess mit zuverlässigen, sicheren und effizienten Geräten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind Inertgasöfen für Graphit- und Kohlenstoffprodukte wichtig? Vermeidung von Oxidation und Gewährleistung von Hochleistungsergebnissen

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung