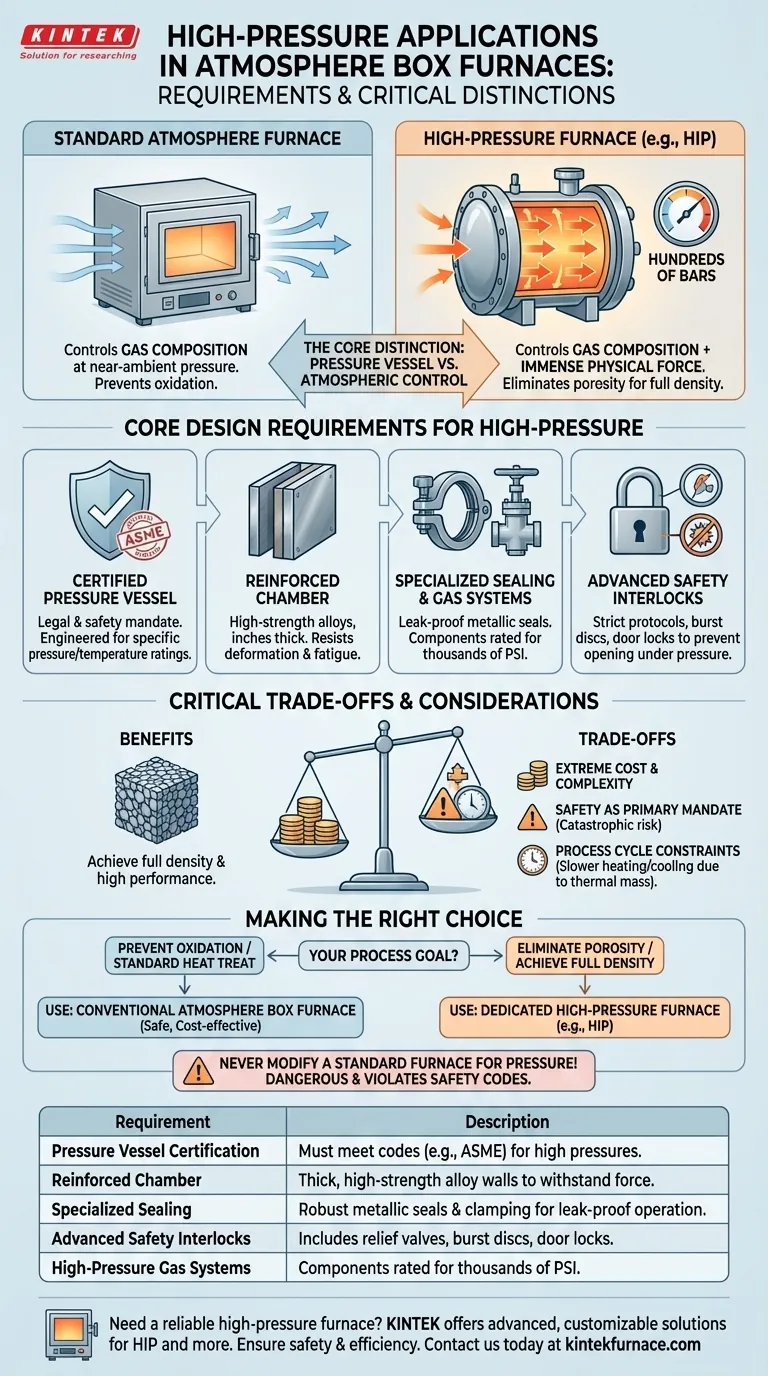

Für Hochdruckanwendungen ist ein Standard-Kammerofen mit Schutzgasatmosphäre grundsätzlich ungeeignet. Stattdessen benötigen Sie ein hochspezialisiertes System, das von Grund auf als Druckbehälter konzipiert ist und Drücken von bis zu mehreren hundert Bar sicher standhalten kann. Diese Systeme verfügen über zertifizierte, verstärkte Kammern und strenge Sicherheitsprotokolle, um die erheblichen Betriebsrisiken zu managen.

Der Kernunterschied besteht darin, dass ein Standard-Atmosphärenofen die Gaszusammensetzung bei nahezu Umgebungsdruck steuert, während ein Hochdruckofen sowohl die Gaszusammensetzung als auch die immense physische Kraft kontrolliert. Dies macht ihn zu einer völlig anderen Klasse von Geräten, die durch strenge Druckbehälter-Sicherheitsvorschriften geregelt werden.

Von der Atmosphärenkontrolle zur Druckeinhaltung

Um die Anforderungen für Hochdruckarbeiten zu verstehen, ist es wichtig, diese zunächst von der Funktion eines Standard-Atmosphärenofens abzugrenzen.

Was definiert einen Standard-Atmosphärenofen?

Ein herkömmlicher Kammerofen mit Schutzgasatmosphäre dient dazu, die chemische Umgebung um ein Werkstück während des Erhitzens zu steuern.

Sein Hauptzweck ist es, Oxidation oder andere unerwünschte Reaktionen durch Verdrängung der Umgebungsluft zu verhindern. Dies wird durch die Einführung von Inertgasen wie Stickstoff und Argon oder Reduktionsgasen wie Wasserstoff erreicht.

Diese Öfen arbeiten typischerweise bei einem leichten Überdruck – gerade genug, um sicherzustellen, dass Prozessgas austritt und keine Luft eindringt. Sie sind nicht dafür ausgelegt, signifikante Kräfte aufzunehmen.

Die Hochdruckanforderung: Ein Paradigmenwechsel

Hochdruckanwendungen, wie Hot Isostatic Pressing (HIP) oder Hochdrucksintern, verwenden Druck als primäres Verarbeitungswerkzeug.

Das Ziel ist es, bei erhöhten Temperaturen einen gleichmäßigen, isostatischen Druck auf eine Komponente auszuüben. Diese Kraft schließt interne Hohlräume und Porositäten physisch, was die Herstellung von vollständig dichten Hochleistungsmaterialien ermöglicht, die auf andere Weise nicht realisierbar wären.

Dieser Wandel von der bloßen Steuerung der Gasart hin zur Nutzung von Gas zur Ausübung immenser Kraft verändert jeden Aspekt des Ofendesigns.

Kern-Designanforderungen für Hochdrucköfen

Ein Ofen, der Hochdruckprozesse bewältigen kann, basiert auf Prinzipien des Maschinenbaus und der Sicherheit, nicht nur auf thermischer und atmosphärischer Kontrolle.

Der Druckbehälter als Grundlage

Die gesamte beheizte Kammer muss in einem zertifizierten Druckbehälter untergebracht sein oder als solcher fungieren.

Dies ist in den meisten Gerichtsbarkeiten keine Empfehlung, sondern ein gesetzliches und sicherheitstechnisches Mandat (z. B. in Übereinstimmung mit dem ASME-Kessel- und Druckbehältercode). Der Behälter ist für einen bestimmten Druck- und Temperaturbereich ausgelegt, der nicht überschritten werden darf.

Verstärkte Kammer und strukturelle Integrität

Der Begriff „verstärkte Kammer“ bezieht sich auf Wände aus hochfesten Stahllegierungen, oft mehrere Zoll dick, die so konstruiert sind, dass sie Verformungen und Ermüdung unter zyklischem Druck und Temperatur widerstehen.

Design, Schweißarbeiten und Materialauswahl werden streng kontrolliert und inspiziert, um einen katastrophalen Ausfall zu verhindern.

Spezialisierte Dichtungen und Gassysteme

Eine einfache Tür mit einer weichen Dichtung ist unzureichend. Hochdrucköfen verwenden robuste, oft metallische Dichtungen und komplexe Klemmmechanismen, um einen leckagefreien Abschluss zu gewährleisten.

Darüber hinaus müssen das gesamte Gasversorgungssystem, einschließlich Ventile, Rohrleitungen und Regler, für den Zieldruck ausgelegt sein, der Tausende von PSI (Hunderte von Bar) betragen kann.

Fortschrittliche Sicherheitsverriegelungen

Diese Öfen sind mit strengen Sicherheitsprotokollen und nicht verhandelbaren Verriegelungen ausgestattet. Dazu gehören Druckentlastungsventile und Berstscheiben, um Überdruck zu verhindern, sowie Systeme, die es physisch unmöglich machen, die Ofentür zu öffnen, solange die Kammer unter Druck steht.

Verständnis der kritischen Kompromisse

Der Umstieg auf ein Hochdrucksystem bringt erhebliche Kompromisse mit sich, die gegen den Prozessnutzen abgewogen werden müssen.

Extreme Kosten und Komplexität

Ein Hochdruckofen ist aufgrund der erforderlichen Spezialmaterialien, der Konstruktion und der Sicherheitszertifizierungen um eine Größenordnung teurer als ein Standard-Atmosphärenofen ähnlicher Größe. Ihr Betrieb und ihre Wartung erfordern ein höheres Maß an technischer Expertise.

Sicherheit als primäres Mandat

Die gespeicherte Energie in einem großen Hochdruck-, Hochtemperatursystem ist immens. Ein Ausfall wäre katastrophal. Folglich wird der Betrieb durch rigorose Sicherheitsprozeduren, Mitarbeiterschulungen und obligatorische Inspektions- und Neuzertifizierungspläne geregelt.

Prozesszyklus-Einschränkungen

Die dicken Wände des Druckbehälters erzeugen eine erhebliche thermische Masse. Dies kann die erreichbaren Heiz- und Abkühlraten im Vergleich zu einem dünnwandigen Standardofen einschränken und möglicherweise die Prozesszykluszeiten verlängern.

Die richtige Wahl für Ihren Prozess treffen

Ihre Prozessziele bestimmen direkt die Art der benötigten Ausrüstung. Es gibt keine Überschneidung zwischen den Fähigkeiten von Standard- und Hochdrucköfen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oxidation zu verhindern oder Standardwärmebehandlungen durchzuführen: Ein herkömmlicher Kammerofen mit Schutzgasatmosphäre ist das richtige, sichere und kostengünstige Werkzeug.

- Wenn Ihr Hauptaugenmerk darauf liegt, innere Materialporosität zu beseitigen oder volle Dichte zu erreichen: Sie müssen ein spezielles Hochdruckofensystem verwenden, wie eine Hot Isostatic Press.

- Wenn Sie in Erwägung ziehen, einen Standardofen für Druckzwecke umzubauen: Tun Sie dies nicht. Es ist nicht praktikabel, außergewöhnlich gefährlich und verstößt gegen Sicherheitsvorschriften.

Das Verständnis dieser grundlegenden Unterscheidung zwischen Atmosphärenkontrolle und Druckeinhaltung ist der Schlüssel zur Auswahl eines sicheren, effektiven und geeigneten thermischen Verarbeitungssystems.

Zusammenfassungstabelle:

| Anforderung | Beschreibung |

|---|---|

| Druckbehälterzertifizierung | Muss ASME- oder ähnlichen Codes für sicheren Betrieb bei hohem Druck (bis zu Hunderten von Bar) entsprechen. |

| Verstärkte Kammer | Hergestellt aus hochfesten Stahllegierungen und dicken Wänden, um Verformung und Ermüdung standzuhalten. |

| Spezialisierte Dichtung | Verwendet robuste metallische Dichtungen und Klemmmechanismen, um einen leckagefreien Betrieb zu gewährleisten. |

| Fortschrittliche Sicherheitsverriegelungen | Umfasst Druckentlastungsventile, Berstscheiben und Türverriegelungen, um Unfälle zu verhindern. |

| Hochdruck-Gassysteme | Komponenten, die für Tausende von PSI ausgelegt sind, um Gaszusammensetzung und Kraftkontrolle zu handhaben. |

Benötigen Sie einen zuverlässigen Hochdruckofen für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Lösungen wie unsere Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken kundenspezifischen Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen für Hochdruckanwendungen wie Hot Isostatic Pressing. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofensysteme die Sicherheit und Effizienz Ihrer Materialverarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas