Kurz gesagt, eine gleichmäßige Atmosphäre ist beim Einsatzhärten von entscheidender Bedeutung, da sie sicherstellt, dass jede Oberfläche des Werkstücks Kohlenstoff gleichmäßig aufnimmt. Nur durch diese Gleichmäßigkeit kann eine konsistente Randhärte und -tiefe garantiert werden, wodurch Weichstellen, Sprödigkeit und vorzeitiges Versagen der Komponente verhindert werden.

Das Kernproblem ist die Vorhersagbarkeit. Das Einsatzhärten ist ein präziser Ingenieurprozess, keine Kunst. Eine inkonsistente Atmosphäre führt Variablen ein, die das gesamte Ziel untergraben und zu unzuverlässigen Teilen und kostspieligen Nacharbeiten führen. Gleichmäßigkeit ist die Grundlage der Qualitätskontrolle in der Wärmebehandlung.

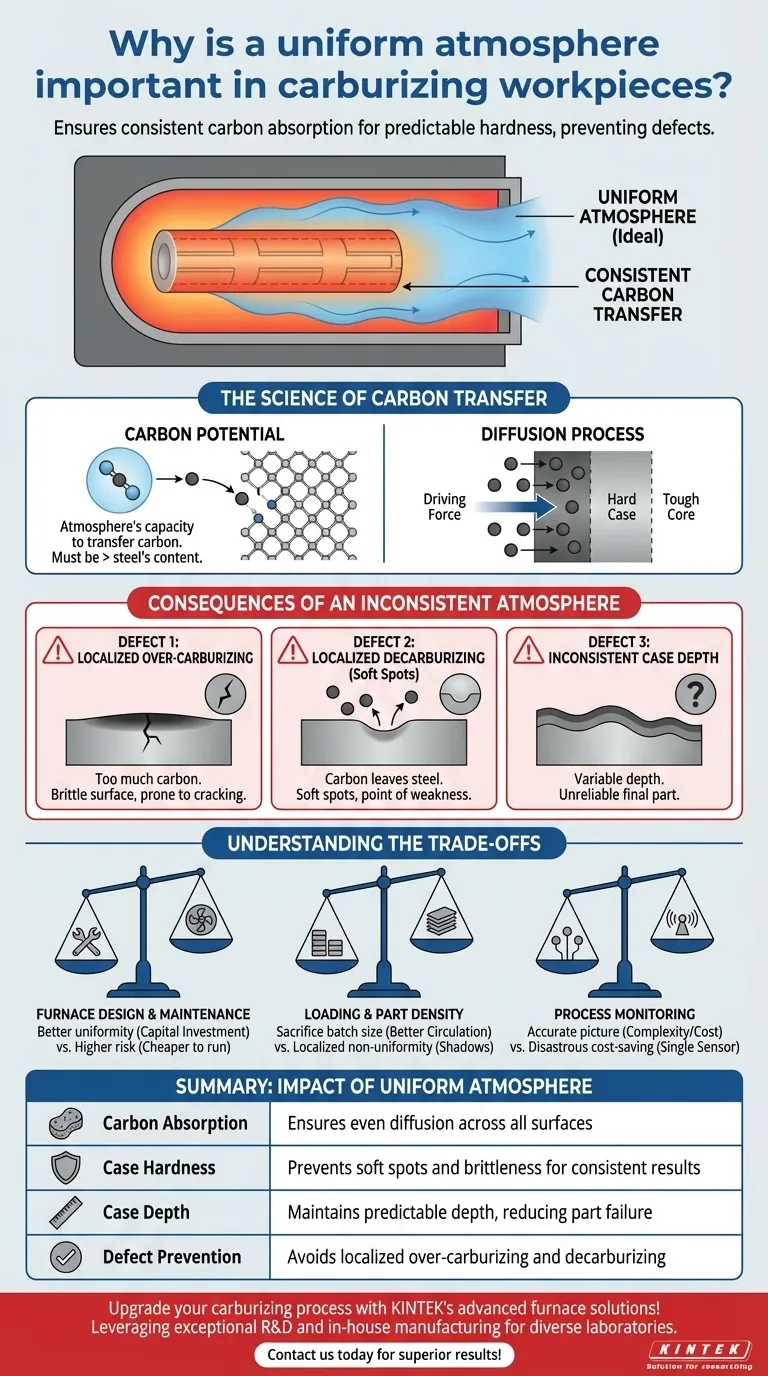

Die Wissenschaft des Kohlenstofftransfers

Das Einsatzhärten ist ein Diffusionsprozess, der darauf abzielt, eine harte, verschleißfeste Oberfläche (den „Rand“) auf einer Komponente zu erzeugen, während ein weicherer, zäherer Innenraum (der „Kern“) erhalten bleibt.

Die Rolle des Kohlenstoffpotenzials

Die Ofenatmosphäre enthält kohlenstoffreiche Gase. Das Kohlenstoffpotenzial dieser Atmosphäre ist seine Fähigkeit, Kohlenstoffatome auf die Oberfläche des Stahls zu übertragen.

Damit der Prozess funktioniert, muss das Kohlenstoffpotenzial der Atmosphäre höher sein als der Kohlenstoffgehalt des Stahls. Dieser Unterschied treibt die Kohlenstoffatome dazu, in die Oberfläche des Teils zu diffundieren.

Wie die Atmosphäre inkonsistent wird

Eine ideale, gleichmäßige Atmosphäre hat an jedem Punkt im Ofen das gleiche Kohlenstoffpotenzial. In der Realität können Faktoren wie schlechte Gaszirkulation, Ofenlecks oder eine unsachgemäße Gaszusammensetzung lokalisierte Zonen mit unterschiedlichen Kohlenstoffpotenzialen erzeugen.

Die Folgen einer inkonsistenten Atmosphäre

Wenn die Atmosphäre nicht gleichmäßig ist, sind verschiedene Bereiche des Werkstücks unterschiedlichen Bedingungen ausgesetzt, was zu kritischen Defekten führt.

Defekt 1: Lokalisierte Übercarburierung

Wenn ein Bereich des Ofens ein übermäßig hohes Kohlenstoffpotenzial aufweist, nimmt dieser Abschnitt des Werkstücks zu viel Kohlenstoff auf. Dies erzeugt eine übermäßig harte, spröde Oberfläche, die unter Belastung anfällig für Risse ist.

Defekt 2: Lokalisierte Entkohlung (Weichstellen)

Wenn umgekehrt ein Teil der Atmosphäre ein geringeres Kohlenstoffpotenzial aufweist als der Stahl selbst, kehrt sich der Diffusionsprozess um. Kohlenstoffatome verlassen tatsächlich den Stahl und treten in die Atmosphäre ein.

Dies erzeugt „Weichstellen“ auf der Oberfläche, was den Zweck des Einsatzhärtens vollständig zunichtemacht und einen Schwachpunkt darstellt.

Defekt 3: Inkonsistente Randtiefe

Das Ergebnis dieser Inkonsistenzen ist eine Randtiefe, die über die Komponente variiert. Das fertige Teil verfügt nicht über die vorhersehbare, homogene gehärtete Schicht, die für seine Konstruktionsspezifikationen erforderlich ist, was es in seiner Endanwendung unzuverlässig macht.

Die Abwägungen verstehen

Das Erreichen einer perfekt gleichmäßigen Atmosphäre ist ein Hauptziel, beinhaltet jedoch die Abwägung von Kosten, Zeit und Ausrüstungsmöglichkeiten.

Ofendesign und Wartung

Moderne Öfen mit leistungsstarken Zirkulationslüftern und dichten Abdichtungen bieten eine bessere Gleichmäßigkeit, stellen jedoch höhere Investitionskosten dar. Ältere oder schlecht gewartete Öfen sind kostengünstiger im Betrieb, bergen jedoch ein weitaus höheres Risiko, nicht konforme Teile herzustellen.

Beschickung und Teiledichte

Eine zu dichte Beschickung eines Ofens kann „Schatten“ erzeugen, die den Gasfluss blockieren und zu lokaler Ungleichmäßigkeit führen. Die Beeinträchtigung der Losgröße zugunsten einer besseren Gaszirkulation ist ein üblicher Kompromiss, um höhere Qualität und weniger Ausschuss zu gewährleisten.

Prozessüberwachung

Sich für eine Kosteneinsparung auf einen einzigen Sensor zur Messung der gesamten Ofenatmosphäre zu verlassen, kann katastrophal sein. Die Verwendung mehrerer Sensoren liefert ein genaueres Bild, erhöht jedoch die Komplexität und die Kosten.

Anwendung im eigenen Prozess

Ihr Ansatz zur Atmosphärenkontrolle sollte direkt auf Ihre betrieblichen Ziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Teilequalität und Zuverlässigkeit liegt: Sie müssen in eine robuste Ofenüberwachung mit mehreren Sensoren und einen strengen Wartungsplan investieren, um Gasdichtheit und Zirkulation zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Minimierung von Ausschuss liegt: Die Standardisierung der Ofenbeschickungsmuster und die Validierung des Gasflusses sind unerlässlich, um die hohen Kosten für Nacharbeit oder abgelehnte Chargen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Ursachenanalyse von Ausfällen liegt: Eine inkonsistente Atmosphäre sollte einer Ihrer ersten Verdächtigen sein, wenn Sie Probleme wie Rissbildung, Verzug oder inkonsistente Härtemesswerte untersuchen.

Letztendlich ist die Kontrolle der Atmosphäre die wichtigste Variable zur Steuerung des Ergebnisses Ihres Einsatzhärtungsprozesses.

Zusammenfassungstabelle:

| Aspekt | Auswirkung einer gleichmäßigen Atmosphäre |

|---|---|

| Kohlenstoffaufnahme | Gewährleistet eine gleichmäßige Kohlenstoffdiffusion auf allen Oberflächen |

| Randhärte | Verhindert Weichstellen und Sprödigkeit für konsistente Ergebnisse |

| Randtiefe | Erhält eine vorhersagbare Tiefe und reduziert das Teilversagen |

| Defektvermeidung | Vermeidet lokalisierte Übercarburierung und Entkohlung |

Verbessern Sie Ihren Einsatzhärtungsprozess mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir vielfältige Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch die Qualitätskontrolle verbessert und Defekte reduziert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlung für hervorragende Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess