In der industriellen Wärmebehandlung werden Durchlauföfen eindeutig für die Großserienproduktion von standardisierten oder ähnlichen Teilen bevorzugt. Ihr Design ist für Fertigungsumgebungen optimiert, in denen ein konsistenter, ununterbrochener Materialfluss mit maximaler Effizienz und Gleichmäßigkeit verarbeitet werden muss, was sie zu einem Eckpfeiler der Massenproduktion macht.

Der Hauptvorteil eines Durchlaufofens ist nicht nur seine Kapazität für große Volumina; es ist die tiefgreifende wirtschaftliche und betriebliche Effizienz, die durch die ununterbrochene Verarbeitung erzielt wird. Durch die Eliminierung der Start-Stopp-Zyklen von Kammeröfen minimieren sie kostspielige Ausfallzeiten und senken die Stückkosten drastisch.

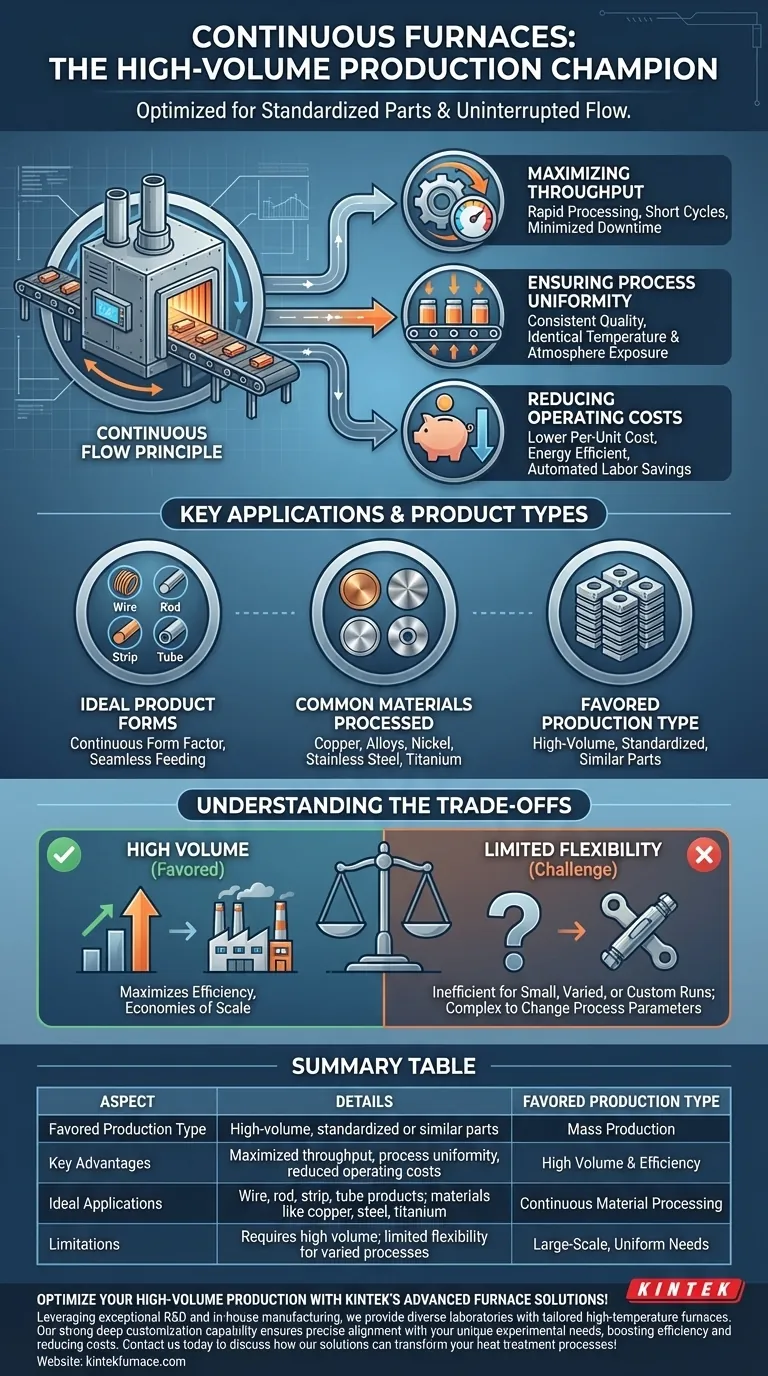

Das Prinzip des kontinuierlichen Flusses

Der grundlegende Wert eines Durchlaufofens liegt in seinem Namen – er arbeitet kontinuierlich. Diese Designphilosophie schafft eine hoch effiziente und vorhersehbare Produktionsumgebung, die sich stark von der zyklischen Natur der Chargenverarbeitung unterscheidet.

Maximale Durchsatzleistung

Durchlauföfen sind für eine schnelle Verarbeitung ausgelegt. Teile bewegen sich ohne Unterbrechung durch verschiedene Heiz- und Kühlzonen, was kurze Produktionszyklen ermöglicht und die Anzahl der pro Stunde verarbeiteten Einheiten maximiert.

Dieser konstante Betrieb minimiert Ausfallzeiten, die mit dem Be- und Entladen sowie dem Wiederaufheizen verbunden sind und die in Chargenofensystemen inhärente Engpässe darstellen.

Sicherstellung der Prozessgleichmäßigkeit

Da diese Öfen für einen spezifischen, sich wiederholenden Prozess eingerichtet sind, bieten sie eine außergewöhnliche Konsistenz. Jedes Teil wird genau dem gleichen Temperaturprofil und den gleichen atmosphärischen Bedingungen ausgesetzt, während es den Ofen durchläuft.

Diese Gleichmäßigkeit ist entscheidend für die Qualitätskontrolle in der Großserienfertigung, wo selbst geringfügige Abweichungen Tausende von Teilen beeinflussen können.

Senkung der Betriebskosten

Während die Anfangsinvestition höher ist, sind die Betriebskosten pro Einheit in einer Großserienumgebung erheblich niedriger. Der kontinuierliche Betrieb ist energieeffizienter als das wiederholte Aufheizen und Abkühlen eines Chargenofens.

Darüber hinaus reduziert der automatisierte Charakter von kontinuierlichen Systemen den Bedarf an manueller Arbeit, was zu erheblichen langfristigen Kosteneinsparungen führt.

Schlüsselanwendungen und Produkttypen

Durchlauföfen sind keine Einheitslösung. Sie eignen sich hervorragend für die Verarbeitung spezifischer Produkttypen in großem Maßstab.

Ideale Produktformen

Sie eignen sich perfekt für die Verarbeitung von Produkten, die selbst eine kontinuierliche Form haben. Dazu gehören industrielle Grundprodukte wie Draht-, Stangen-, Band- und Rohrprodukte.

Der Ofen ermöglicht es, diese langen Materialien nahtlos durchzuschleusen, wobei Prozesse wie Glühen oder Anlassen über ihre gesamte Länge durchgeführt werden.

Häufig verarbeitete Materialien

Diese Öfen sind vielseitig in den Materialien, die sie handhaben können. Sie werden häufig zur Wärmebehandlung von Kupfer, Kupferlegierungen, Nickel, Edelstahl, Titan und anderen Hochleistungsmetallen verwendet, die für die moderne Industrie von grundlegender Bedeutung sind.

Die Kompromisse verstehen

Die Effizienz eines Durchlaufofens geht mit spezifischen betrieblichen Anforderungen und Einschränkungen einher. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Investitionsentscheidung.

Der Bedarf an hohen Stückzahlen

Die primäre Einschränkung ist ihre Ineffizienz bei kleinen oder variablen Produktionsläufen. Die wirtschaftlichen Vorteile stellen sich nur ein, wenn der Ofen über längere Zeiträume bei oder nahe voller Kapazität betrieben wird.

Für geringe Stückzahlen oder kundenspezifische Aufträge ist der Zeit- und Energieaufwand, um den Ofen auf eine stabile Betriebstemperatur zu bringen, sehr unwirtschaftlich.

Begrenzte Flexibilität

Ein Durchlaufofen ist typischerweise für einen einzelnen thermischen Prozess optimiert. Das Ändern des Temperaturprofils, der Zykluszeit oder der atmosphärischen Bedingungen ist eine komplexe und zeitaufwändige Aufgabe.

Dieser Mangel an Flexibilität macht sie ungeeignet für Job-Shops oder F&E-Umgebungen, die häufige Änderungen der Prozessparameter für verschiedene Produkte erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen einem Durchlauf- und einem Chargenofen ist eine strategische Entscheidung, die mit Ihrem Produktionsvolumen und Ihrem Produktmix übereinstimmen muss.

- Wenn Ihr Hauptaugenmerk darauf liegt, den Durchsatz für ein einzelnes, großvolumiges Produkt zu maximieren: Ein Durchlaufofen ist die unübertroffene Lösung für seine Effizienz und niedrigen Stückkosten.

- Wenn Ihr Hauptaugenmerk darauf liegt, diverse, kleinvolumige Chargen mit unterschiedlichen Anforderungen zu verarbeiten: Ein Chargenofen bietet die notwendige Flexibilität und ist für den nicht-kontinuierlichen Betrieb weitaus wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf langfristiger Kostensenkung in großem Maßstab liegt: Die erheblichen Einsparungen an Energie und Arbeitskraft durch einen Durchlaufofen werden die höhere Anfangsinvestition rechtfertigen.

Letztendlich richtet der richtige Ofen Ihre Wärmebehandlungsfähigkeit direkt an Ihrem Geschäftsmodell und Ihrem Produktionsvolumen aus.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Bevorzugte Produktionstyp | Großvolumige, standardisierte oder ähnliche Teile |

| Schlüsselvorteile | Maximierter Durchsatz, Prozessgleichmäßigkeit, reduzierte Betriebskosten |

| Ideale Anwendungen | Draht-, Stangen-, Band-, Rohrprodukte; Materialien wie Kupfer, Stahl, Titan |

| Einschränkungen | Erfordert hohe Stückzahlen; begrenzte Flexibilität für unterschiedliche Prozesse |

Optimieren Sie Ihre Großserienproduktion mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung beliefern wir verschiedene Labore mit maßgeschneiderten Hochtemperaturöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse, steigert die Effizienz und senkt die Kosten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungsprozesse verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion