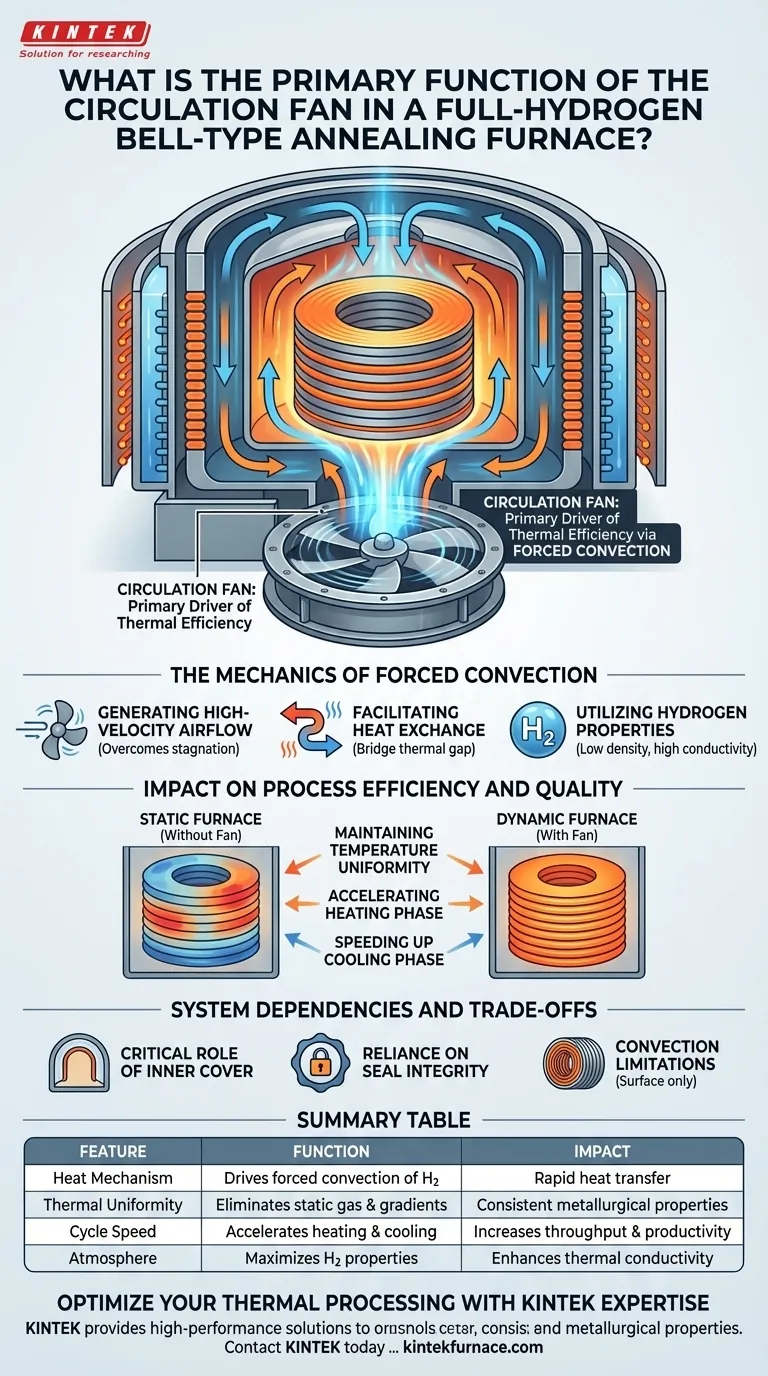

Der Umwälzventilator ist der Haupttreiber der thermischen Effizienz in einem Vollwasserstoff-Glocken-Glühofen. Seine spezifische Funktion besteht darin, die Hochgeschwindigkeitszirkulation von Schutzgasen, wie z. B. hochreinem Wasserstoff, zu erzwingen und so eine dynamische Umgebung innerhalb der versiegelten Innenhaube zu schaffen. Diese Bewegung erzeugt eine erzwungene Konvektion, die der kritische Mechanismus für die schnelle und gleichmäßige Wärmeübertragung zwischen der Wärmequelle und den Stahlcoils ist.

Durch die Umwandlung der Schutzatmosphäre von einem statischen Gas in ein dynamisches thermisches Medium eliminiert der Umwälzventilator Temperaturgradienten und reduziert die Zykluszeiten für Heizung und Kühlung erheblich.

Die Mechanik der erzwungenen Konvektion

Erzeugung eines Hochgeschwindigkeitsluftstroms

Der Ventilator treibt das Schutzgas – typischerweise hochreinen Wasserstoff – mechanisch mit hoher Geschwindigkeit an. Dies überwindet die natürliche Tendenz von Gasen, stagnieren, was sonst als Wärmeisolator wirken würde.

Erleichterung des Wärmeaustauschs

Die Kernaufgabe dieser Zirkulation besteht darin, die thermische Lücke zwischen der Wärmequelle und der Arbeitslast zu schließen. Der Ventilator bewegt erwärmtes Gas von der Oberfläche der Innenhaube direkt zu den Stahlcoils und gewährleistet so eine effiziente Energieübertragung.

Nutzung der Eigenschaften von Wasserstoff

Wasserstoff wird wegen seiner geringen Dichte und hohen Wärmeleitfähigkeit gewählt. Der Ventilator nutzt diese Eigenschaften und bewegt das Gas schnell, um die Geschwindigkeit zu maximieren, mit der Wärme vom Metall aufgenommen oder abgeführt wird.

Auswirkungen auf Prozesseffizienz und Qualität

Aufrechterhaltung der Temperaturuniformität

Ein statischer Ofen entwickelt unweigerlich heiße und kalte Stellen. Der Umwälzventilator sorgt für ein gleichmäßiges Temperaturfeld im gesamten Ofen und garantiert, dass jeder Teil des Stahlcoils exakt die gleiche Wärmebehandlung erhält.

Beschleunigung der Heizphase

Durch erzwungene Konvektion bringt das System die Stahlcoils viel schneller auf die erforderliche Halte-Temperatur, als es allein durch Strahlung möglich wäre. Dies führt direkt zu höherem Durchsatz und höherer Produktivität.

Beschleunigung der Kühlphase

Der Ventilator ist auch nach Abschluss der Haltezeit von entscheidender Bedeutung. Er transportiert aktiv Wärme von den heißen Coils zu den Innenhaubenwänden, wo externe Kühlmethoden (Luft- oder Sprühwasser) die Energie ableiten.

Systemabhängigkeiten und Kompromisse

Die entscheidende Rolle der Innenhaube

Der Ventilator arbeitet nicht isoliert; er funktioniert innerhalb der strengen Grenzen der Innenhaube. Wie in Ihrem ergänzenden Kontext erwähnt, dient diese Haube sowohl als physische Barriere als auch als Vermittler für die Wärmeübertragung.

Abhängigkeit von der Dichtigkeit

Da der Ventilator die Atmosphäre mit hoher Geschwindigkeit zirkuliert, ist die Integrität der Dichtung der Innenhaube von größter Bedeutung. Wenn die Dichtung versagt, zirkuliert der Ventilator effektiv Verunreinigungen und zerstört die für die saubere Glühung erforderliche Hochreduktionsumgebung.

Konvektionsbeschränkungen

Obwohl der Ventilator die externe Wärmeübertragung maximiert, kann er kein Gas zwischen die engen Schichten eines Stahlcoils zwingen. Die Wärme muss immer noch durch das Metall selbst geleitet werden, was bedeutet, dass der Ventilator die Oberflächenexposition maximiert, aber keine schlechte Wicklung oder Stapelung von Coils überwinden kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres Glühofens zu optimieren, müssen Sie den Umwälzventilator als das Herzstück des thermischen Zyklus betrachten.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Durchsatzes liegt: Priorisieren Sie Hochleistungsventilatoren, die die Konvektionsgeschwindigkeit maximieren können, um sowohl die Aufheiz- als auch die Abkühlrampenzeiten zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf metallurgischer Konsistenz liegt: Stellen Sie sicher, dass der Lüfterbetrieb kalibriert ist, um eine perfekte thermische Gleichmäßigkeit aufrechtzuerhalten und das Risiko ungleichmäßiger mechanischer Eigenschaften des Stahls zu eliminieren.

Der Umwälzventilator verwandelt die Schutzatmosphäre von einem passiven chemischen Schild in ein aktives, Hochgeschwindigkeitswerkzeug für präzises Wärmemanagement.

Zusammenfassungstabelle:

| Merkmal | Funktion des Umwälzventilators | Auswirkungen auf den Prozess |

|---|---|---|

| Wärmemechanismus | Treibt die erzwungene Konvektion von Wasserstoffgas an | Schnelle Wärmeübertragung zwischen Quelle und Coils |

| Thermische Gleichmäßigkeit | Eliminiert statisches Gas und Temperaturgradienten | Gewährleistet konsistente metallurgische Eigenschaften |

| Zyklusgeschwindigkeit | Beschleunigt sowohl die Heiz- als auch die Kühlphasen | Erhöht den Ofendurchsatz und die Produktivität |

| Atmosphäre | Maximiert die Eigenschaften von hochreinem Wasserstoff | Verbessert die Wärmeleitfähigkeit und die Oberflächengüte |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK-Expertise

Lassen Sie nicht zu, dass ineffiziente Wärmeübertragung Ihre Produktivität einschränkt. KINTEK bietet Hochleistungs-Hochtemperaturlösungen, die durch fachkundige F&E und Fertigung unterstützt werden. Unsere Systeme, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Öfen, sind vollständig anpassbar, um Ihre einzigartigen Labor- und Industrieanforderungen zu erfüllen.

Ob Sie die Temperaturgleichmäßigkeit verbessern oder Kühlzyklen beschleunigen müssen, unsere Ingenieure helfen Ihnen gerne dabei, überlegene Ergebnisse zu erzielen. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und erfahren Sie, wie unsere fortschrittliche thermische Technologie Ihr nächstes Projekt vorantreiben kann.

Visuelle Anleitung

Referenzen

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie werden Atmosphärenöfen bei der Herstellung optischer Materialien eingesetzt? Verbesserung der Klarheit und Leistung

- Warum ist ein kontinuierlicher Argonfluss für die Biokohlepyrolyse unerlässlich? Erzielen Sie hohe Ausbeuten und hohe Reinheit.

- Was ist der Zweck der sekundären Wärmebehandlung in einem Glühofen? Verbesserung der Stabilität von S@Se-ZnS/HSC-Materialien

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Rolle spielt ein Industrieofen bei der Vorbehandlung von Licuri-Rinde? Optimierung der Aktivkohleproduktion

- Welche Rolle spielt ein Atmosphären-Muffelofen bei der Materialerzeugung und -vorbereitung? Entfesseln Sie Präzision bei der Erstellung fortschrittlicher Materialien

- Für welche Materialien ist der experimentelle Box-Atmosphärenofen geeignet? Ideal für Metalle, Keramiken und fortschrittliche Materialien

- Was ist die Funktion von Argon in der Sinterung von Bornitrid? Spitzenreinheit und Schutz erreichen