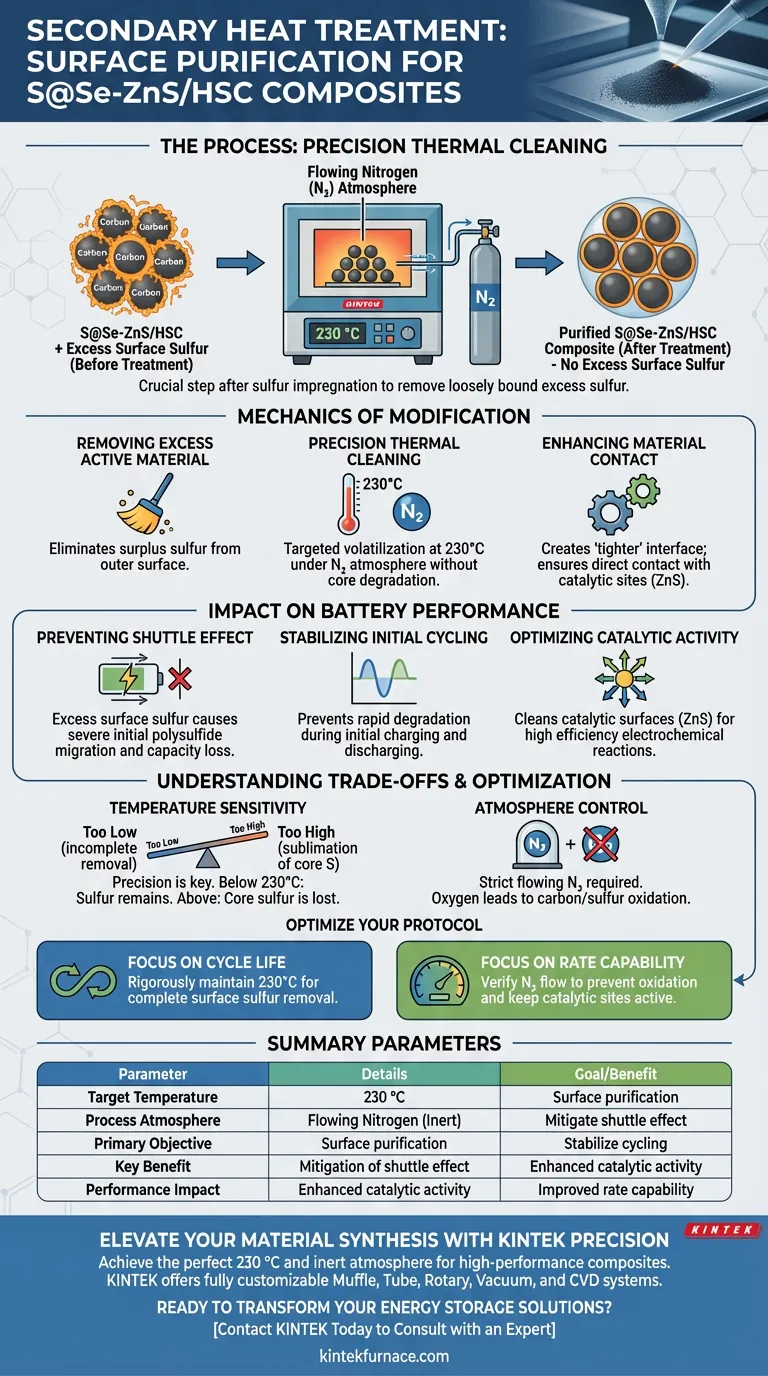

Die sekundäre Wärmebehandlung dient als kritischer Oberflächenreinigungsschritt, der darauf abzielt, die elektrochemische Leistung des Verbundmaterials zu optimieren. Nach der Schwefelimprägnierung wird das Material unter einer strömenden Stickstoffatmosphäre auf 230 °C erhitzt, um überschüssigen aktiven Schwefel zu entfernen, der an der Außenseite der Kohlenstoffkugeln haftet.

Diese thermische Behandlung ist unerlässlich, um den "Shuttle-Effekt" zu mildern. Durch die Beseitigung locker gebundenen Oberflächenschwefels stabilisiert der Prozess das Material und gewährleistet einen engen Kontakt zwischen den aktiven Komponenten und den katalytischen Zentren.

Die Mechanik der Oberflächenmodifikation

Entfernung von überschüssigem aktivem Material

Das primäre mechanische Ziel dieses Schritts ist die Entfernung von überschüssigem Schwefel. Während der vorherigen Imprägnierungsphase haftet überschüssiger aktiver Schwefel unweigerlich an der Außenfläche der Kohlenstoffkugeln.

Präzise thermische Reinigung

Die spezifische Temperatur von 230 °C wird gewählt, um diesen Oberflächenschwefel gezielt zu behandeln, ohne den Kernverbund zu schädigen. Unter einer strömenden Stickstoffatmosphäre wird das überschüssige Material effektiv verdampft oder abgelöst.

Verbesserung des Materialkontakts

Die Entfernung der Störschicht aus Oberflächenschwefel schafft eine "engere" Grenzfläche. Dies gewährleistet, dass die aktiven Materialien direkten physischen Kontakt mit den katalytischen Zentren innerhalb der Verbundstruktur haben.

Auswirkungen auf die Batterieleistung

Verhinderung des Shuttle-Effekts

Der "Shuttle-Effekt" ist ein häufiger Fehlermodus, bei dem sich lösliche Polysulfide innerhalb der Batterie bewegen und zu Kapazitätsverlust führen. Überschüssiger Oberflächenschwefel trägt maßgeblich zu schweren anfänglichen Shuttle-Effekten bei.

Stabilisierung des anfänglichen Zyklusverhaltens

Durch die Entfernung der primären Quelle löslicher Polysulfide, bevor die Batterie überhaupt zusammengebaut wird, wird das Material stabilisiert. Dies verhindert den schnellen Abbau, der oft während der anfänglichen Lade- und Entladezyklen beobachtet wird.

Optimierung der katalytischen Aktivität

Damit die katalytischen Zentren (ZnS) funktionieren können, müssen sie direkt mit den Reaktanten interagieren. Die Wärmebehandlung reinigt die katalytischen Oberflächen und gewährleistet eine hohe Effizienz während elektrochemischer Reaktionen.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Präzision ist bei diesem Prozess nicht verhandelbar. Wenn die Temperatur signifikant unter 230 °C fällt, bleibt Oberflächenschwefel zurück, was die Stabilität beeinträchtigt; steigt sie zu hoch an, besteht die Gefahr, dass der wesentliche Schwefel, der sich in den Poren befindet, sublimiert.

Atmosphärenkontrolle

Die Abhängigkeit von einer strömenden Stickstoffatmosphäre erhöht die Komplexität des Herstellungsprozesses. Jede Einführung von Sauerstoff während dieser erhitzten Phase könnte zur Oxidation der Kohlenstoffkugeln oder des Schwefels führen und den Verbund zerstören.

Optimierung Ihres Syntheseprotokolls

Um den hochwertigsten S@Se-ZnS/HSC-Verbund zu gewährleisten, richten Sie Ihren Prozess an Ihren spezifischen Leistungszielen aus:

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer liegt: Halten Sie den Sollwert von 230 °C streng ein, um die vollständige Entfernung von Oberflächenschwefel zu gewährleisten, der die Hauptursache für frühes Kapazitätsverlust ist.

- Wenn Ihr Hauptaugenmerk auf der Ratenfähigkeit liegt: Überprüfen Sie die Durchflussrate der Stickstoffatmosphäre, um Oxidation zu verhindern und sicherzustellen, dass die katalytischen Zentren für einen schnellen Ionentransfer aktiv bleiben.

Diese sekundäre Glühung ist nicht nur ein Trocknungsschritt; sie ist die abschließende strukturelle Kalibrierung, die erforderlich ist, um eine rohe Mischung in ein stabiles, Hochleistungs-Energiespeichermaterial zu verwandeln.

Zusammenfassungstabelle:

| Parameter/Ziel | Details |

|---|---|

| Zieltemperatur | 230 °C |

| Prozessatmosphäre | Strömender Stickstoff (inert) |

| Primäres Ziel | Oberflächenreinigung (Entfernung von überschüssigem aktivem Schwefel) |

| Hauptvorteil | Milderung des "Shuttle-Effekts" und Stabilisierung des Zyklusverhaltens |

| Leistungsauswirkung | Verbesserte katalytische Aktivität und gesteigerte Ratenfähigkeit |

Verbessern Sie Ihre Materialssynthese mit KINTEK-Präzision

Das Erreichen des perfekten Sollwerts von 230 °C und die Aufrechterhaltung einer strengen Inertatmosphäre sind entscheidend für Hochleistungs-Verbundmaterialien. Bei KINTEK verstehen wir, dass Präzision für die Batterieforschung und die fortgeschrittene Materialwissenschaft nicht verhandelbar ist.

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Laboranforderungen vollständig anpassbar sind. Ob Sie die Produktion von S@Se-ZnS/HSC hochskalieren oder komplexe Glühprotokolle verfeinern, unsere Hochtemperaturöfen bieten die thermische Stabilität und die Atmosphärenkontrolle, die erforderlich sind, um den Shuttle-Effekt zu eliminieren und die katalytische Aktivität zu optimieren.

Sind Sie bereit, Ihre Rohmischungen in stabile, Hochleistungs-Energiespeicherlösungen zu verwandeln?

Kontaktieren Sie KINTEK noch heute, um sich mit einem Experten zu beraten

Visuelle Anleitung

Referenzen

- Sainan Luo, Limin Wu. Enhancing Conversion Kinetics through Electron Density Dual‐Regulation of Catalysts and Sulfur toward Room‐/Subzero‐Temperature Na–S Batteries. DOI: 10.1002/advs.202308180

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Kernverarbeitungsbedingungen bietet ein Rohrofen? Schlüsselfaktoren für die fMC-Karbonisierung

- Welche Rolle spielen Inertgase wie Argon oder Helium bei der Verarbeitung von geschmolzenem Edelstahl? Verbesserung der Legierungszusammensetzung

- Wie hält ein Reaktor, der in einen Muffelofen integriert ist, eine kontrollierte Umgebung aufrecht? Präzise Kalzinierungskontrolle

- Was ist der Hauptzweck der Atmosphärenkontrolle bei der Wärmebehandlung? Gewährleistung konsistenter metallurgischer Eigenschaften

- Warum ist eine reduzierende Atmosphäre wichtig? Oxidation verhindern für überlegene Materialverarbeitung

- Welche zusätzlichen Funktionalitäten bietet ein Atmosphärenofen im Vergleich zu einem Muffelofen? Entdecken Sie fortschrittliche Materialbearbeitung

- Was ist der Hauptzweck der Verwendung eines Trockenschranks mit konstanter Temperatur bei der Vorbehandlung von Zuckerrohrbagasse? Finden Sie heraus, warum

- Welche Vakuumeigenschaften besitzt ein Ofen mit kontrollierter Atmosphäre? Unerlässlich für präzise Gasumgebungssteuerung