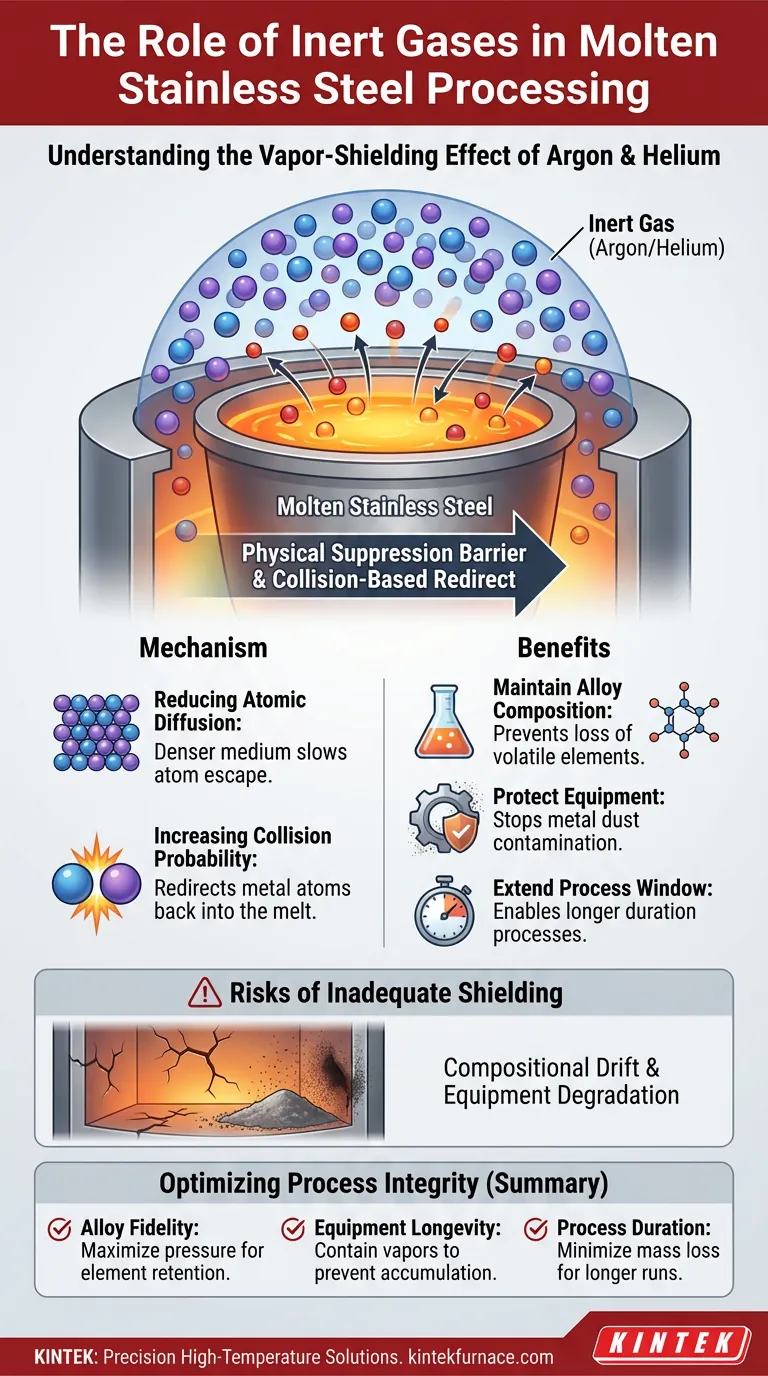

Inertgase wie Argon oder Helium wirken hauptsächlich als physikalische Unterdrückungsbarriere bei der Verarbeitung von geschmolzenem Edelstahl bei hohen Temperaturen. Durch die Einführung dieser Gase in die Verarbeitungsumgebung schaffen Sie einen „Dampfabschirmungseffekt“, der die Verdampfung flüchtiger Legierungselemente erheblich hemmt und sicherstellt, dass das Material seine beabsichtigten chemischen Eigenschaften behält.

Die Anwesenheit von Inertgasmolekülen schafft eine Umgebung mit hoher Kollisionswahrscheinlichkeit, die Metallatome physisch daran hindert, aus der Schmelze zu entweichen. Dieser Unterdrückungsmechanismus ist entscheidend für die Aufrechterhaltung einer präzisen Legierungszusammensetzung und den Schutz des Ofeninneren vor Kontamination.

Der Mechanismus der Dampfabschirmung

Reduzierung der Atomdiffusion

In einem Hochvakuum können Metallatome leicht von der geschmolzenen Oberfläche entweichen. Die Einführung eines Inertgases reduziert drastisch die Diffusionsrate dieser Atome.

Das Gas erzeugt ein dichteres Medium über der Schmelze, was es für Metall-Dämpfe schwierig macht, sich von der Oberfläche zu entfernen.

Erhöhung der Kollisionswahrscheinlichkeit

Die grundlegende Physik hinter diesem Schutz beruht auf atomaren Kollisionen. Wenn Metallatome versuchen, die Schmelze zu verlassen, erhöht die Anwesenheit von Inertgasmolekülen die Wahrscheinlichkeit von Kollisionen.

Anstatt frei zu entweichen, stoßen die Metallatome mit den Gasmolekülen zusammen. Diese Wechselwirkung lenkt die Metallatome oft zurück in die Schmelze und begrenzt so effektiv den Verdampfungsprozess.

Kritische Prozessvorteile

Aufrechterhaltung der Legierungszusammensetzung

Edelstahl beruht auf einem bestimmten Gleichgewicht der Elemente, um seine Eigenschaften zu erhalten. Übermäßige Verdampfung kann zu einem bevorzugten Verlust flüchtiger Elemente führen.

Durch die Hemmung dieser Verdampfung helfen Inertgase, die Zusammensetzung der Probe aufrechtzuerhalten und sicherzustellen, dass das Endprodukt die metallurgischen Spezifikationen erfüllt.

Schutz interner Komponenten

Wenn Metallatome aus der Schmelze entweichen, kondensieren sie schließlich auf kühleren Oberflächen. Dies führt zu einer „Metallstaub“-Kontamination an internen Ofenkomponenten wie Heizelementen oder Sichtfenstern.

Der Dampfabschirmungseffekt verhindert diese Kontamination, reduziert den Wartungsaufwand und erhält die Integrität der Ausrüstung.

Erweiterung des experimentellen Fensters

Hohe Verdampfungsraten können eine Probe schnell erschöpfen und die verfügbare Zeit für die Verarbeitung oder Analyse begrenzen.

Durch die Unterdrückung des Materialverlusts erweitern Inertgase das nutzbare experimentelle Fenster und ermöglichen längere Prozesse, ohne das Probenvolumen zu beeinträchtigen.

Risiken einer unzureichenden Abschirmung

Zusammensetzungsdrift

Ohne eine ausreichende Dampfabschirmung leidet die Schmelze unter unkontrollierter Verdampfung. Dies führt zu einer Zusammensetzungsdrift, bei der sich das Verhältnis der Legierungselemente unvorhersehbar verschiebt und der Stahl möglicherweise für seine beabsichtigte Anwendung unbrauchbar wird.

Gerätedegradation

Das Fehlen einer gasförmigen Barriere ermöglicht es Metalldampf, das Ofeninnere ungehindert zu beschichten. Diese Ansammlung von leitfähigem Metallstaub kann zu Kurzschlüssen in Heizelementen führen oder optische Wege verdecken, die für die Temperaturüberwachung erforderlich sind.

Optimierung der Prozessintegrität

Um konsistente Ergebnisse bei der Hochtemperaturverarbeitung von Edelstahl zu gewährleisten, ist die Anwendung von Inertgas keine Option; es ist eine Kontrollvariable.

- Wenn Ihr Hauptaugenmerk auf der Legierungstreue liegt: Stellen Sie einen ausreichenden Gasdruck sicher, um die Kollisionswahrscheinlichkeit zu maximieren und den Verlust flüchtiger Elemente zu unterdrücken.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Nutzen Sie die Gasabschirmung, um Metalldämpfe an der Quelle einzudämmen und kostspielige Staubansammlungen auf empfindlichen Ofeninnenteilen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozessdauer liegt: Verlassen Sie sich auf den Dampfabschirmungseffekt, um den Massenverlust zu minimieren, was längere Prozesszeiten ermöglicht, ohne die Probe zu beeinträchtigen.

Die effektive Nutzung von Inertgasen verwandelt die Verarbeitungsumgebung von einem Vakuum des Verlusts in ein stabilisiertes Kontrollsystem.

Zusammenfassungstabelle:

| Merkmal | Rolle von Inertgas (Argon/Helium) | Vorteil für die Edelstahlverarbeitung |

|---|---|---|

| Verdampfungskontrolle | Wirkt als physikalische Unterdrückungsbarriere | Hemmt den Verlust flüchtiger Legierungselemente |

| Atomphysik | Erhöht die Kollisionswahrscheinlichkeit | Lenkt Metallatome zurück in die Schmelze |

| Legierungsintegrität | Verhindert Zusammensetzungsdrift | Stellt sicher, dass das Endprodukt die metallurgischen Spezifikationen erfüllt |

| Wartung | Reduziert die Kondensation von Metallstaub | Schützt Heizelemente und Ofenfenster |

| Prozessdauer | Minimiert den Materialmassenverlust | Erweitert das nutzbare experimentelle und analytische Fenster |

Präzisions-Hochtemperatur-Lösungen für Ihr Labor

Die Aufrechterhaltung der Legierungstreue erfordert absolute Kontrolle über Ihre thermische Umgebung. Bei KINTEK verstehen wir, dass die richtige Atmosphäre genauso entscheidend ist wie die richtige Temperatur. Mit fachkundiger F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre spezifischen Anforderungen an Inertgas und Dampfabschirmung zu erfüllen.

Unsere spezialisierten Labor-Hochtemperaturöfen sind darauf ausgelegt, Ihre Proben vor Zusammensetzungsdrift zu schützen und gleichzeitig Ihre Ausrüstung vor Kontamination zu bewahren.

Bereit, Ihre metallurgische Forschung zu verbessern? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere anpassbaren Ofenlösungen Ihre Hochtemperaturprozesse optimieren können.

Visuelle Anleitung

Referenzen

- Jannatun Nawer, Douglas M. Matson. Thermodynamic assessment of evaporation during molten steel testing onboard the International Space Station. DOI: 10.1038/s41526-024-00416-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Zweck der 1000 °C Vor-Glühbehandlung für Kupferfolie? Optimierung des Erfolgs des acm-BN-Wachstums

- Warum ist eine Glühbehandlung in Luftatmosphäre nach dem Sintern von Y2O3-YAM-Verbundkeramiken notwendig?

- Wie beeinflussen Stickstoff- und Luftatmosphären die Koksentwicklung? Optimierung von Hochtemperatur-Kohlenstoffbehandlungsergebnissen

- Wie sind die Heizelemente in einem Kammerofen für Glühatmosphäre angeordnet? Für gleichmäßige Erwärmung und präzise Steuerung

- Welche Sicherheitsaspekte sind beim Betrieb von Atmosphärenöfen wichtig? Gewährleisten Sie einen explosionsfreien Betrieb mit Experten-Tipps

- Wie werden Atmosphärenöfen klassifiziert? Wählen Sie den richtigen Typ für Ihre Wärmebehandlungsanforderungen

- Was ist ein programmgesteuerter Schutzgasofen? Beherrschen Sie die präzise Wärmebehandlung für fortschrittliche Materialien

- Welche Hochtemperaturprozesse verwenden üblicherweise Argon in Öfen? Wesentlicher Leitfaden für reaktive Metalle