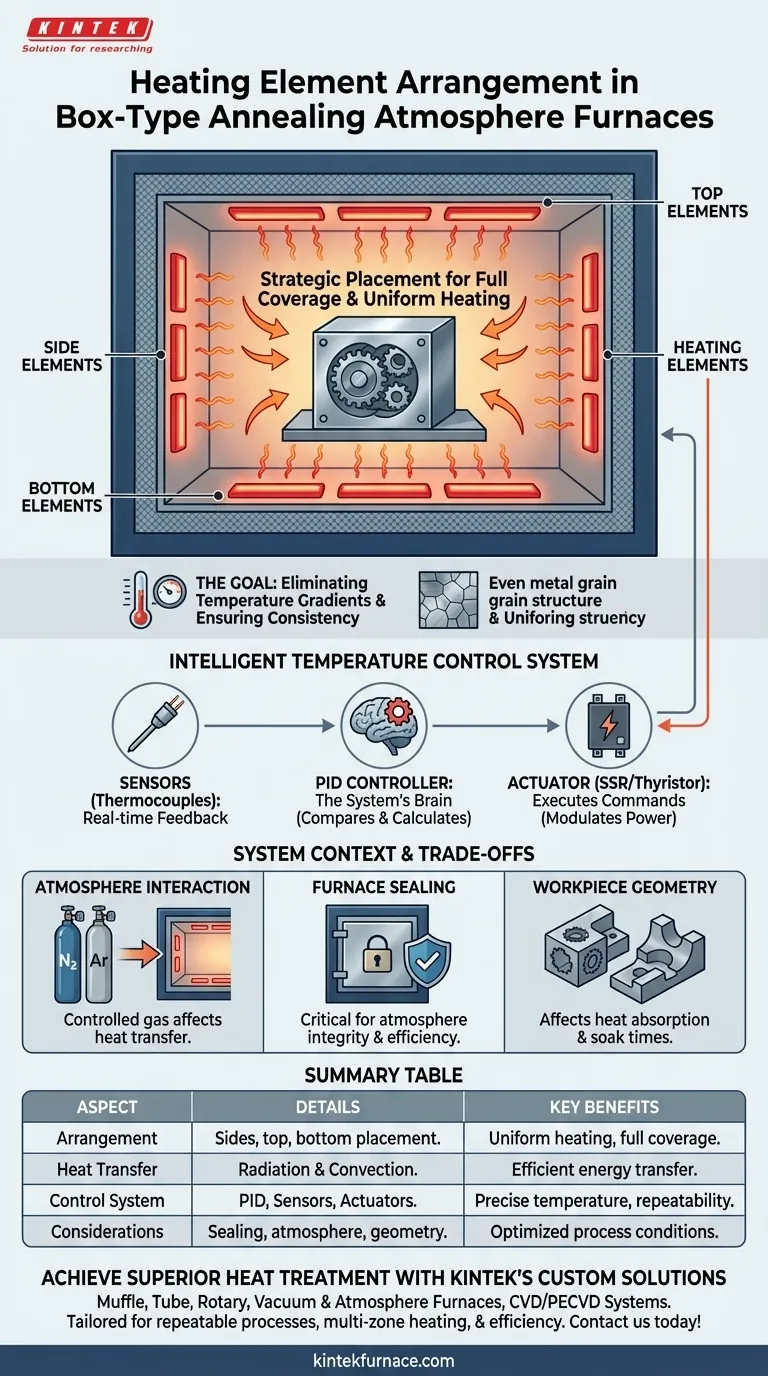

In einem Kammerofen für Glühatmosphäre sind die Heizelemente strategisch so platziert, dass sie die Werkstücke umgeben. Sie sind an den Seiten, oben und/oder unten in der Ofenkammer angeordnet. Dieses verteilte Layout ist die Grundlage für die Erzielung der gleichmäßigen Temperatur, die für eine hochwertige Wärmebehandlung erforderlich ist.

Die physische Anordnung der Heizelemente ist nur der erste Schritt. Echte Temperaturuniformität wird durch die Kombination dieses verteilten Layouts mit einem ausgeklügelten Echtzeit-Temperaturregelsystem erreicht, das die Leistung ständig anhand von Sensordaten anpasst.

Das Prinzip der gleichmäßigen Erwärmung

Das technische Hauptziel hinter der Anordnung der Heizelemente ist die Eliminierung von Temperaturschwankungen innerhalb der Ofenkammer. Jede signifikante Temperaturdifferenz oder „Hot Spot“ kann zu inkonsistenten Materialeigenschaften im Endprodukt führen.

Strategische Platzierung für vollständige Abdeckung

Durch die Positionierung der Heizelemente an mehreren Flächen des Ofeninneren (Seiten, oben, unten) stellt das Design sicher, dass kein Teil des Werkstücks zu weit von einer Wärmequelle entfernt ist. Dieses Layout umhüllt das Werkstück mit Wärme.

Wärmeübertragungsmechanismen

Diese Anordnung nutzt hauptsächlich zwei Methoden, um Energie auf das Werkstück zu übertragen:

- Strahlung: Die Elemente glühen bei hohen Temperaturen und strahlen Wärmeenergie in alle Richtungen ab, die von den Oberflächen des Werkstücks absorbiert wird.

- Konvektion: Die Elemente heizen das kontrollierte Atmosphären-Gas im Ofen, welches dann zirkuliert und die Wärme auf das Werkstück überträgt.

Das Ziel: Eliminierung von Temperaturgradienten

Bei Prozessen wie dem Glühen kann bereits ein geringer Temperaturgradient über ein Metallteil zu ungleichmäßigem Kornwachstum oder unvollständiger Spannungsentlastung führen. Die Anordnung der Elemente an mehreren Seiten ist speziell darauf ausgelegt, eine gleiche Erwärmung aus allen Richtungen zu gewährleisten, sodass das gesamte Werkstück die Zieltemperatur gleichmäßig erreicht und hält.

Wie die präzise Temperatur aufrechterhalten wird

Das physische Layout der Elemente arbeitet eng mit einem intelligenten Steuerungssystem zusammen. Dieses System fungiert als das „Gehirn“ des Ofens und stellt sicher, dass die Temperatur nicht nur heiß wird, sondern präzise am Sollwert bleibt.

Die Rolle der Temperatursensoren

Thermopaare oder andere Sensoren werden in der Ofenkammer platziert, um konstante Echtzeit-Temperaturdaten zu liefern. Dieses Feedback ist der kritische Input für das Steuerungssystem.

Der PID-Regler: Das Gehirn des Systems

Der Temperaturregler, der typischerweise einen PID-Algorithmus (Proportional-Integral-Derivative) verwendet, verarbeitet die Daten der Sensoren. Er vergleicht die tatsächliche Temperatur mit dem gewünschten Sollwert und berechnet die genaue Leistungsmenge, die erforderlich ist, um jede Abweichung zu korrigieren.

Aktoren: Ausführung von Befehlen

Der Regler sendet seine Befehle an einen Aktor, wie einen Thyristorregler oder Festkörperrelais (SSR). Dieses Gerät moduliert die elektrische Leistung, die zu den Heizelementen fließt, und erhöht oder verringert deren Leistung, um die vom Prozess exakt geforderte Temperatur aufrechtzuerhalten.

Verständnis des Systemkontextes und der Kompromisse

Die Anordnung der Heizelemente funktioniert nicht isoliert. Ihre Wirksamkeit hängt direkt von der Gesamtkonstruktion des Ofens und der spezifischen Anwendung ab.

Interaktion mit der kontrollierten Atmosphäre

Die Art des Gases, das für die kontrollierte Atmosphäre verwendet wird (z. B. Stickstoff, Argon), hat eigene thermische Eigenschaften. Das Steuerungssystem muss berücksichtigen, wie dieses Gas die Wärmeübertragung unterstützt oder behindert, um eine genaue Temperaturregelung zu gewährleisten.

Die Bedeutung der Ofendichtung

Eine zuverlässige Abdichtung der Ofentür ist entscheidend. Jede Undichtigkeit lässt die kontrollierte Atmosphäre entweichen und Außenluft eindringen, was nicht nur die Materialbehandlung beeinträchtigt, sondern auch zu Wärmeverlust und Temperaturinstabilität führt, wodurch das Heizsystem gezwungen wird, härter zu arbeiten.

Die Geometrie des Werkstücks ist wichtig

Obwohl der Ofen eine gleichmäßige Heizumgebung bietet, kann die Größe und Form des Werkstücks selbst beeinflussen, wie es Wärme absorbiert. Große oder komplexe Teile erfordern möglicherweise längere Haltezeiten oder spezielle Auflagegestelle, um sicherzustellen, dass ihre Kerntemperatur der Oberflächentemperatur entspricht.

Die richtige Wahl für Ihr Ziel treffen

Die Konstruktion des Heiz- und Steuerungssystems sollte auf Ihre spezifischen Materialverarbeitungsanforderungen abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Priorisieren Sie einen Ofen mit einem hochwertigen PID-Regler und mehreren, gut platzierten Temperatursensoren für die genaueste Rückmeldung und Steuerung.

- Wenn Ihr Hauptaugenmerk auf der Behandlung komplexer Formen liegt: Informieren Sie sich über Öfen mit Mehrzonenheizung, bei denen verschiedene Heizelemente-Bänke unabhängig voneinander gesteuert werden können, um gezielte Wärme an verschiedene Bereiche abzugeben.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Bewerten Sie die Qualität der Ofenisolierung und der Türdichtungen genau, da dies den Energieverbrauch und den Atmosphäreneinsatz direkt beeinflusst.

Das Verständnis dieses Zusammenspiels zwischen physischem Design und intelligenter Steuerung ist der Schlüssel zu optimalen Ergebnissen bei Ihren Wärmebehandlungsprozessen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Anordnung der Heizelemente | An Seiten, Ober- und/oder Unterseite der Ofenkammer platziert für vollständige Abdeckung |

| Wärmeübertragungsmechanismen | Strahlung und Konvektion von den Elementen auf das Werkstück |

| Temperaturregelsystem | Verwendet PID-Regler, Thermoelemente und Thyristorregler für Echtzeitanpassungen |

| Hauptvorteile | Gleichmäßige Erwärmung, Eliminierung von Temperaturgradienten, verbesserte Prozesswiederholbarkeit |

| Zu berücksichtigende Faktoren | Beeinflusst durch Ofendichtung, Atmosphärenart und Werkstückgeometrie |

Überlegene Wärmebehandlung mit den maßgeschneiderten Lösungen von KINTEK

KINTEK nutzt außergewöhnliche F&E-Fähigkeiten und die eigene Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen auszustatten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Individualisierung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie präzise Temperaturkontrolle für wiederholbare Prozesse, Mehrzonenheizung für komplexe Formen oder energieeffiziente Designs benötigen, wir können einen Ofen nach Ihren Bedürfnissen maßschneidern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Ergebnisse der Wärmebehandlung verbessern und die Effizienz Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern