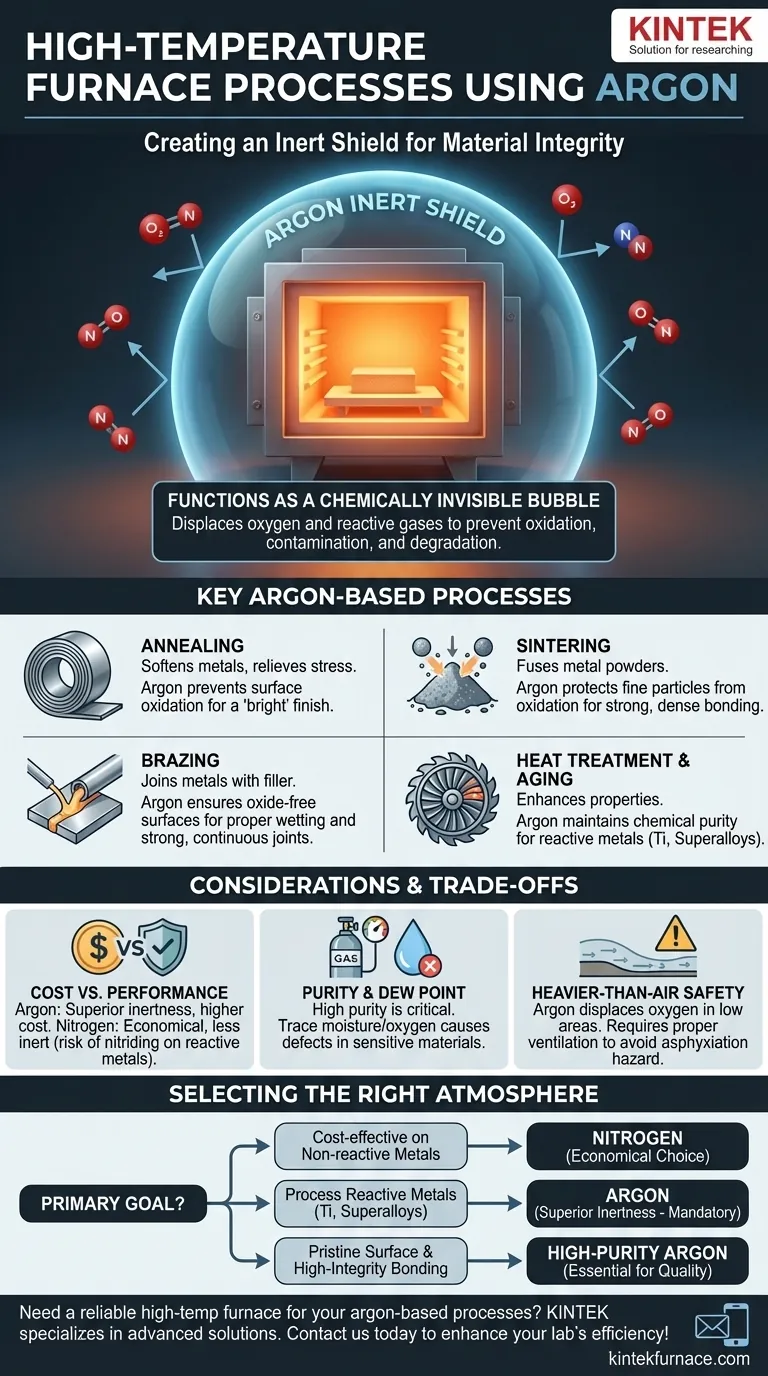

In Hochtemperaturofenen wird Argon am häufigsten für Prozesse wie Glühen, Sintern, Hartlöten und die Wärmebehandlung von reaktiven oder hochwertigen Legierungen verwendet. Es fungiert als inerter Schutzschild, der Sauerstoff und andere reaktive Gase verdrängt, um Oxidation, Kontamination und Zersetzung des bearbeiteten Materials zu verhindern. Dies stellt sicher, dass das Endprodukt seine beabsichtigte chemische Reinheit, strukturelle Integrität und Oberflächengüte beibehält.

Der Hauptzweck der Verwendung von Argon in einem Ofen besteht nicht darin, am Prozess teilzunehmen, sondern unerwünschte Reaktionen zu verhindern. Betrachten Sie es als eine chemisch unsichtbare Blase um das Material, die es vor den schädlichen Auswirkungen der Luft bei extremen Temperaturen schützt.

Die grundlegende Rolle von Argon: Schaffung eines inerten Schutzschildes

Die Hochtemperaturverarbeitung befasst sich im Grunde mit der Kontrolle der Materialeigenschaften durch Wärme. Wärme beschleunigt jedoch auch chemische Reaktionen dramatisch, hauptsächlich mit den Komponenten der Umgebungsluft – Sauerstoff und Stickstoff.

Warum eine inerte Atmosphäre entscheidend ist

Wenn Metalle erhitzt werden, werden ihre Atome mobiler und reaktiver. Bei Kontakt mit Luft führt dies zu Oxidation (Bildung von Oxiden, wie Rost oder Zunder) und manchmal zu Nitridierung (Bildung von Nitriden). Diese Reaktionen verändern die Oberfläche, die Chemie und die mechanischen Eigenschaften des Materials auf unerwünschte Weise.

Verhinderung von Oxidation und Verfärbung

Argon ist ein Edelgas, was bedeutet, dass es chemisch inert ist und selbst bei hohen Temperaturen nicht mit anderen Elementen reagiert. Durch das Fluten der Ofenkammer verdrängt Argon Sauerstoff und beseitigt effektiv das Risiko der Oxidation.

Dies ist das Prinzip hinter dem Blankglühen, bei dem das Ziel darin besteht, ein Metall zu erweichen, ohne die dunkle, schuppige Oxidschicht zu erzeugen, die sich sonst bilden würde, und so eine saubere, „blanke“ Oberfläche zu erhalten.

Schutz reaktiver und hochreiner Metalle

Bei hochreaktiven Metallen wie Titan, Zirkonium und bestimmten Nickelbasis-Superlegierungen ist der Schutz noch wichtiger. Diese Materialien können durch Kontakt mit Sauerstoff oder sogar Stickstoff bei hohen Temperaturen zerstört werden.

Argon bietet eine wirklich inerte Umgebung und stellt sicher, dass diese teuren und leistungsentscheidenden Materialien, die häufig in der Luft- und Raumfahrt sowie in medizinischen Anwendungen eingesetzt werden, ihre strengen Qualitätsstandards erfüllen.

Eine Aufschlüsselung der wichtigsten Argon-basierten Ofenprozesse

Verschiedene Wärmebehandlungsprozesse nutzen die Schutzeigenschaften von Argon, um spezifische Ergebnisse zu erzielen.

Glühen

Dieser Prozess macht Metalle weicher und baut innere Spannungen ab, indem sie erhitzt und dann langsam abgekühlt werden. Die Verwendung einer Argonatmosphäre verhindert Oberflächenoxidation, was besonders wichtig für Teile ist, die eine saubere Oberfläche benötigen oder weiterverarbeitet werden sollen.

Sintern

Beim Sintern werden verdichtete Metallpulver auf knapp unter ihren Schmelzpunkt erhitzt, wodurch die Partikel miteinander verschmelzen. Argon ist hier entscheidend, um die Oxidation der riesigen Oberfläche der feinen Pulver zu verhindern, was die korrekte Bindung behindern und zu einem schwachen Teil mit geringer Dichte führen würde.

Hartlöten

Beim Hartlöten werden zwei oder mehr Metallteile verbunden, indem ein Lötmetall in die Verbindung geschmolzen und eingebracht wird. Eine Argonatmosphäre verhindert die Bildung von Oxiden sowohl auf den Grundmaterialien als auch auf dem Lotmetall und stellt sicher, dass die Lötlegierung die Oberflächen richtig benetzen und eine starke, saubere und durchgehende Verbindung herstellen kann.

Aushärten und Wärmebehandlung

Prozesse wie die Alterungshärtung werden zur Erhöhung der Festigkeit von Legierungen eingesetzt. Diese Behandlungen beruhen auf präzisen Zeit- und Temperatursteuerungen, um eine spezifische innere Mikrostruktur zu entwickeln. Argon stellt sicher, dass die chemische Zusammensetzung des Materials während dieser kritischen Phase nicht durch Oberflächenreaktionen verändert wird.

Verständnis der Kompromisse

Obwohl hochwirksam, ist Argon nicht die einzige Option zur Schaffung einer kontrollierten Atmosphäre, und seine Verwendung bringt bestimmte Überlegungen mit sich.

Kosten vs. Leistung

Argon ist im Allgemeinen teurer als Stickstoff, der oft als kostengünstigere Alternative für eine Inertisierungsumgebung verwendet wird. Stickstoff ist jedoch nicht für alle Materialien wirklich inert. Bei hohen Temperaturen kann er mit Metallen wie Titan und einigen Edelstählen reagieren und spröde Nitride bilden.

Die Wahl zwischen Argon und Stickstoff ist ein klassischer technischer Kompromiss: Argon bietet überlegenen Schutz für empfindliche Materialien, während Stickstoff eine kosteneffiziente Lösung für weniger reaktive Metalle ist.

Reinheit und Taupunkt

Die Wirksamkeit des Argon-Schutzschildes hängt von seiner Reinheit ab. Selbst Spuren von Sauerstoff oder Wasserdampf (gemessen am Taupunkt) in der Argonzufuhr können ausreichen, um Verfärbungen oder leichte Oxidation an empfindlichen Materialien zu verursachen. Für die anspruchsvollsten Anwendungen ist häufig hochreines Argon erforderlich.

Schwerer als Luft-Eigenschaften

Argon ist etwa 38 % dichter als Luft. Dies ist ein Vorteil in einem Ofen, da es sich effektiv setzen und die leichtere Umgebungsluft verdrängen kann. Es stellt jedoch auch ein Sicherheitsrisiko dar, da es Sauerstoff in geschlossenen oder tiefliegenden Bereichen verdrängen und eine Erstickungsgefahr darstellen kann, die eine angemessene Belüftung und Überwachung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofenatmosphäre ist entscheidend für die Erzielung der gewünschten Materialeigenschaften und Oberflächenqualität.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht reaktiven Metallen liegt: Stickstoff ist oft eine ausreichende und wirtschaftlichere Wahl für Materialien wie einfache Kohlenstoffstähle.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle liegt (z. B. Titan, Superlegierungen): Die überlegene Inertheit von Argon ist unerlässlich, um Versprödung zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer makellosen, oxidfreien Oberflächengüte liegt: Hochreines Argon ist die beste Wahl, um ein sauberes, blankes Ergebnis ohne Verfärbung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hochintegrem Hartlöten oder Sintern liegt: Eine Argonatmosphäre ist unerlässlich, um Oxide zu verhindern, die die Bindung beeinträchtigen und die Festigkeit des Endteils beeinträchtigen würden.

Letztendlich wird die Entscheidung für die Verwendung von Argon durch die Empfindlichkeit des Materials gegenüber atmosphärischen Reaktionen und die erforderliche Endqualität der Komponente bestimmt.

Zusammenfassungstabelle:

| Prozess | Schlüsselverwendung von Argon | Häufige Materialien |

|---|---|---|

| Glühen | Verhindert Oxidation für saubere Oberflächengüte | Reaktive und hochwertige Legierungen |

| Sintern | Schützt Metallpulver vor Oxidation | Feine Metallpulver |

| Hartlöten | Gewährleistet oxidfreie Bindung für starke Verbindungen | Verschiedene Metalle mit Loteinlagen |

| Wärmebehandlung | Erhält chemische Reinheit und Mikrostruktur | Titan, Zirkonium, Superlegierungen |

Benötigen Sie einen zuverlässigen Hochtemperaturofen für Ihre Argon-basierten Prozesse? KINTEK ist spezialisiert auf fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E und Eigenfertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen für reaktive Metalle und Hochzeitsanwendungen zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Materialqualität Ihres Labors zu verbessern!

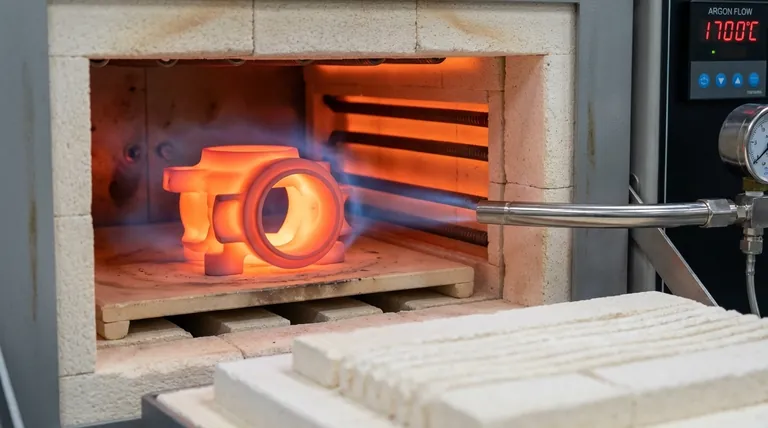

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen