Im Kern dient die Atmosphärenkontrolle bei der Wärmebehandlung einem einzigen Hauptzweck: den Schutz der Oberfläche des Metallbauteils vor unerwünschten chemischen Reaktionen mit der umgebenden Luft bei hohen Temperaturen. Dies ist entscheidend, um häufige Defekte wie Zunderbildung (Oxidation) zu verhindern und sicherzustellen, dass die beabsichtigte Oberflächenchemie und die metallurgischen Eigenschaften des Teils erreicht werden.

Während die Verhinderung sichtbarer Zunderbildung der offensichtlichste Vorteil ist, besteht der eigentliche Zweck darin, sicherzustellen, dass das Endbauteil seine spezifizierten metallurgischen Eigenschaften erfüllt. Eine präzise Atmosphärenkontrolle ist der Mechanismus, der eine konsistente Oberflächenchemie garantiert, versteckte Defekte verhindert und letztendlich ein funktionsfähiges und zuverlässiges Teil liefert.

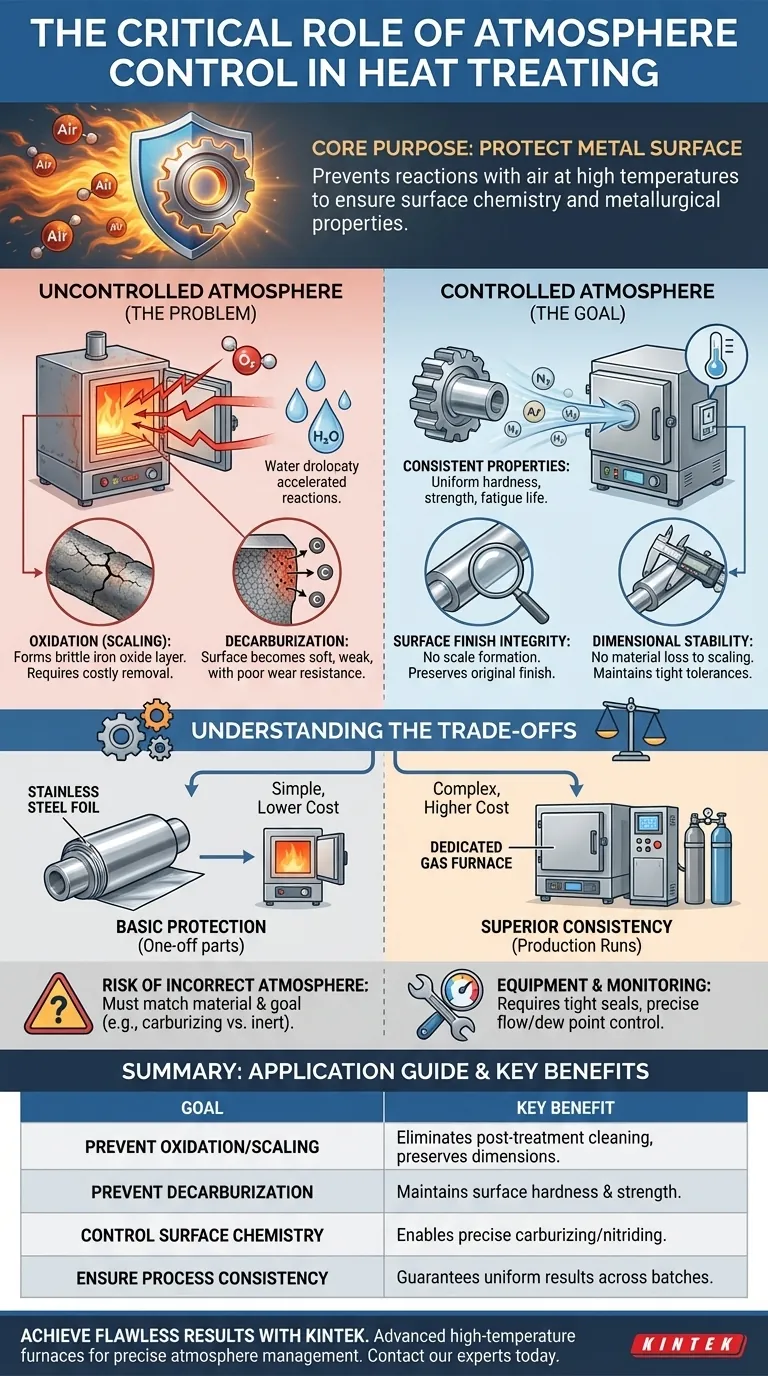

Warum unkontrollierte Atmosphären ein Problem darstellen

Das Erhitzen von Metallen auf die hohen Temperaturen, die für die Austenitisierung erforderlich sind – oft über 815 °C (1500 °F) – macht sie hochreaktiv. Die Exposition gegenüber Umgebungsluft während dieses Prozesses führt zu erheblichen und oft irreversiblen Schäden.

Die Gefahr der Oxidation (Zunderbildung)

Wenn heißer Stahl Sauerstoff ausgesetzt wird, kommt es zu einer chemischen Reaktion, die eine dicke, spröde Schicht aus Eisenoxid auf der Oberfläche bildet. Dies wird als Zunder bezeichnet.

Diese Zunderschicht ist schädlich, da sie durch kostspielige Sekundärverfahren wie Sandstrahlen oder Schleifen entfernt werden muss und die endgültigen Abmessungen des Teils verändern kann.

Die Verschlechterung der Oberflächenchemie

Über die sichtbare Zunderbildung hinaus können unkontrollierte Atmosphären die chemische Zusammensetzung der Stahloberfläche verändern. Das häufigste Problem ist die Entkohlung, bei der Kohlenstoffatome aus der Oberflächenschicht diffundieren.

Da Kohlenstoff das Hauptelement ist, das Stahl seine Härte verleiht, ist eine entkohlte Oberfläche weich, schwach und weist eine schlechte Verschleißfestigkeit auf, wodurch die Wärmebehandlung für diesen Materialbereich unwirksam wird.

Die Rolle der Feuchtigkeit

Selbst Spuren von Feuchtigkeit (Wasserdampf) in der Luft oder in der Ofenatmosphäre beschleunigen diese negativen Reaktionen dramatisch.

Feuchtigkeit erhöht die Reaktivität des Sauerstoffs, was es viel schwieriger macht, eine saubere, fehlerfreie Oberfläche zu erzielen. Deshalb überwachen und kontrollieren fortschrittliche Systeme den Taupunkt – ein Maß für den Feuchtigkeitsgehalt –, um sicherzustellen, dass das Schutzgas ausreichend trocken ist.

Die Ziele der präzisen Atmosphärenkontrolle

Durch den Ersatz der reaktiven Luft in einem Ofen durch eine sorgfältig verwaltete Atmosphäre erhalten Sie direkte Kontrolle über das Ergebnis des Wärmebehandlungsprozesses. Dies geschieht typischerweise in einem dicht verschlossenen Ofen unter Verwendung inerter oder spezifischer reaktiver Gase.

Gewährleistung konsistenter metallurgischer Eigenschaften

Das Hauptziel ist der Schutz der Oberflächenchemie, damit das Bauteil seine Zielhärte, Festigkeit und Ermüdungslebensdauer gleichmäßig erreicht.

Durch die Verhinderung der Entkohlung stellt die Atmosphärenkontrolle sicher, dass die in die Legierung eingebrachten Eigenschaften an der Oberfläche vorhanden sind, wo die Belastungen oft am höchsten sind.

Erhaltung der Oberflächengüte und -integrität

Eine kontrollierte Atmosphäre verhindert die Bildung von Zunder und bewahrt so die ursprüngliche Oberflächengüte des Teils.

Dies macht aggressive Nachbehandlungsreinigungen überflüssig, spart Zeit und Geld und verhindert mögliche Schäden am Bauteil.

Gewährleistung der Dimensionsstabilität

Da durch starken Zunder kein Material verloren geht, bleiben die Abmessungen des Bauteils stabil und innerhalb der spezifizierten Toleranzen. Dies ist entscheidend für Präzisionsteile, die in eine größere Baugruppe passen und funktionieren müssen.

Verständnis der Kompromisse

Die Wahl und Implementierung der Atmosphärenkontrolle beinhaltet das Abwägen von Schutz, Komplexität und Kosten. Es gibt keine Einzellösung, die für jede Anwendung passt.

Methodenkomplexität vs. Kosten

Für Kleinserien- oder nicht kritische Anwendungen kann eine einfache Methode wie das Einwickeln eines Teils in Edelstahlfolie einen angemessenen Schutz bieten, indem eine kleine Menge Luft eingeschlossen wird, die schnell verbraucht wird und eine weitgehend inerte Umgebung hinterlässt.

Für die Massenproduktion oder kritische Bauteile ist ein spezieller Ofen mit kontinuierlichem Fluss eines Schutzgases wie Stickstoff, Argon oder Wasserstoff erforderlich. Diese Systeme bieten eine überlegene Kontrolle, sind jedoch mit höheren Ausrüstungs- und Betriebskosten verbunden.

Das Risiko einer falschen Atmosphäre

Es reicht nicht aus, einfach nur eine Atmosphäre zu haben; es muss die richtige für das Material und das gewünschte Ergebnis sein.

Eine Atmosphäre, die versehentlich aufkohlt, kann ein kohlenstoffarmes Stahlteil spröde machen. Umgekehrt kann eine unbeabsichtigt oxidierende Atmosphäre, selbst wenn sie nur geringfügig ist, eine ganze Charge hochpräziser Bauteile ruinieren.

Anforderungen an Ausrüstung und Überwachung

Eine effektive Atmosphärenkontrolle hängt von der Integrität der Ausrüstung ab. Ein Ofen muss dicht verschlossen sein, um zu verhindern, dass Luft eindringt und das Schutzgas verunreinigt.

Darüber hinaus ist eine präzise Überwachung der Gasflussraten, des Drucks und des Taupunkts erforderlich, um sicherzustellen, dass die Umgebung im Ofen während des gesamten Heiz- und Abkühlzyklus konsistent bleibt.

Anwendung auf Ihr Projekt

Ihre Wahl der Atmosphärenkontrolle sollte von Ihrem Endziel und dem Umfang Ihres Betriebs bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem grundlegenden Schutz von Einzelstücken aus Werkzeugstahl liegt: Eine einfache Umwicklung mit Edelstahlfolie ist oft eine ausreichende und kostengünstige Methode, um größere Zunderbildung und Entkohlung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer überlegenen Oberflächengüte und hoher Konsistenz über eine Produktionscharge hinweg liegt: Ein Ofen mit kontrollierter inerter Gasatmosphäre, wie trockenem Stickstoff, ist für zuverlässige Ergebnisse unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der gezielten Veränderung der Oberflächenchemie liegt (z. B. Aufkohlen oder Nitrieren): Sie benötigen einen Spezialofen mit einer reaktiven Gasatmosphäre und präziser Kontrolle über deren chemisches Potenzial.

Letztendlich ist die Beherrschung der Atmosphärenkontrolle grundlegend, um die Endqualität, Zuverlässigkeit und Leistung Ihrer wärmebehandelten Bauteile zu gewährleisten.

Zusammenfassungstabelle:

| Ziel der Atmosphärenkontrolle | Hauptvorteil |

|---|---|

| Oxidation/Zunderbildung verhindern | Eliminiert kostspielige Nachbehandlungsreinigungen und erhält die Abmessungen. |

| Entkohlung verhindern | Erhält die Oberflächenhärte und -festigkeit für die Teilezuverlässigkeit. |

| Oberflächenchemie kontrollieren | Ermöglicht präzises Aufkohlen oder Nitrieren für spezifische Eigenschaften. |

| Prozesskonsistenz gewährleisten | Garantiert einheitliche Ergebnisse über Produktionschargen hinweg. |

Erzielen Sie makellose Ergebnisse bei der Wärmebehandlung mit KINTEK

Die Beherrschung der Atmosphärenkontrolle ist entscheidend für die Teileleistung, erfordert jedoch die richtige Ausrüstung. Die fortschrittlichen Hochtemperaturofen von KINTEK sind für eine präzise Atmosphärenverwaltung ausgelegt und stellen sicher, dass Ihre Bauteile Charge für Charge ihre beabsichtigten metallurgischen Eigenschaften erreichen.

Unsere Lösungen sind ideal für Hersteller, die Folgendes benötigen:

- Überlegene Oberflächengüte: Verhindern Sie Zunderbildung und Entkohlung, um Sekundärvorgänge zu eliminieren.

- Dimensionsstabilität: Schützen Sie die Toleranzen der Teile, indem Sie Materialverlust vermeiden.

- Prozesskonsistenz: Verlassen Sie sich auf dichte Abdichtungen und präzise Gassteuerung für reproduzierbare Ergebnisse.

Durch die Nutzung hervorragender F&E und der Eigenfertigung bietet KINTEK vielfältigen Laboren fortschrittliche Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen, wird durch starke Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen thermischen Verarbeitungsanforderungen präzise zu erfüllen.

Sind Sie bereit, Wärmebehandlungsfehler zu beseitigen und die Teilezuverlässigkeit zu garantieren? Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Ofenlösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist ein programmgesteuerter Schutzgasofen? Beherrschen Sie die präzise Wärmebehandlung für fortschrittliche Materialien

- Wie erleichtert ein Hochtemperatur-Prüfofen die Bewertung der Feuerbeständigkeit von Mörtelspezifikationen?

- Welche sind die Hauptmethoden zur Eindämmung von Ofenatmosphären? Wählen Sie die beste für Ihre Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie schützt eine Ofenatmosphäre Materialien vor Oberflächenreaktionen? Meister der Wärmebehandlung

- Welche gängigen Gase und Dämpfe werden in Ofenatmosphären verwendet und welche Rolle spielen sie? Optimieren Sie Ihren Wärmebehandlungsprozess

- Warum wird ein Wassersprühkühlsystem beim Glühen eingesetzt? Maximierung des Produktionsdurchsatzes & der Materialqualität

- Was sind die Vorteile von Autoklaven? Erschließen Sie überlegene Qualität durch versiegelte Verarbeitung