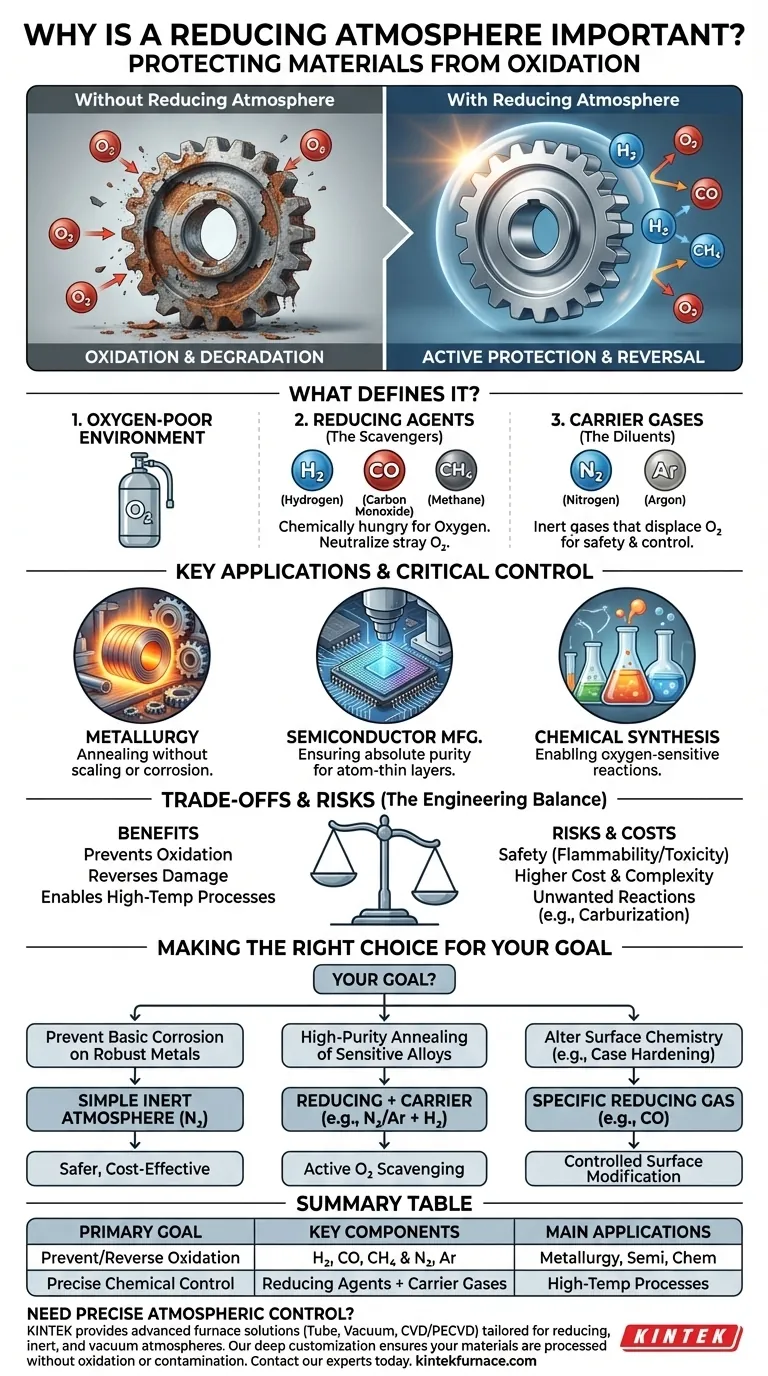

Im Kern ist eine reduzierende Atmosphäre wichtig, weil sie eine Umgebung schafft, die Oxidation aktiv verhindert und sogar umkehren kann. Diese Kontrolle ist entscheidend für Hochtemperaturprozesse wie die Metallbehandlung, wo Sauerstoff sonst Korrosion verursachen, das Material schwächen oder seine Oberflächenintegrität beeinträchtigen würde.

Der wahre Wert einer reduzierenden Atmosphäre liegt in ihrer Fähigkeit, Materialien vor chemischem Abbau zu schützen. Durch das Entfernen von Sauerstoff und das Einleiten von Gasen, die leicht damit reagieren, können Sie Materialien erhitzen, behandeln und bearbeiten, ohne die unerwünschten Nebenwirkungen der Oxidation.

Was kennzeichnet eine reduzierende Atmosphäre?

Eine reduzierende Atmosphäre ist im Grunde eine sauerstoffarme Umgebung. Sie ist jedoch mehr als nur die Abwesenheit von Sauerstoff; es ist ein aktives System, das darauf ausgelegt ist, vorhandenen Sauerstoff abzufangen.

Die Abwesenheit von Oxidationsmitteln

Das Hauptmerkmal ist der nahezu vollständige Mangel an Sauerstoff und anderen oxidierenden Gasen. Ziel ist es, eine Umgebung zu schaffen, in der Oxidation einfach nicht stattfinden kann.

Die Anwesenheit von Reduktionsmitteln

Um dies zu erreichen, wird die Atmosphäre mit reduzierenden Gasen gefüllt. Dies sind Gase, die chemisch „hungrig“ nach Sauerstoffatomen sind. Häufige Beispiele sind Wasserstoff (H₂), Kohlenmonoxid (CO) und Methan (CH₄).

Stellen Sie sich diese Gase als Sicherheitspersonal für Ihr Material vor. Wenn ein verirrtes Sauerstoffmolekül in die Umgebung gelangt, reagiert ein reduzierendes Gasmolekül sofort damit und neutralisiert die Bedrohung, bevor sie die Oberfläche des Materials schädigen kann.

Die Rolle von Trägergasen

Oft werden diese potenten reduzierenden Gase in kleinen, verdünnten Mengen aus Sicherheits- und Kontrollgründen verwendet. Sie werden mit einem inerten Trägergas, meist Stickstoff (N₂) oder Argon (Ar), gemischt, das den Sauerstoff verdrängt, ohne mit dem Material selbst zu reagieren.

Schlüsselanwendungen: Wo diese Kontrolle entscheidend ist

Die Verhinderung von Oxidation ist in zahlreichen industriellen und wissenschaftlichen Bereichen unerlässlich. Je höher die Prozesstemperatur, desto aggressiver wird die Oxidation und desto wichtiger ist eine reduzierende Atmosphäre.

Metallurgie und Metallbehandlung

Dies ist die häufigste Anwendung. Beim Glühen werden Metalle erhitzt, um innere Spannungen abzubauen und die Duktilität zu verbessern. Dies in einer normalen Atmosphäre durchzuführen, würde zu starker Zunderbildung und Korrosion führen. Eine reduzierende Atmosphäre ermöglicht die Behandlung des Metalls, ohne es zu beschädigen.

Halbleiterfertigung

Die Herstellung von Mikrochips beinhaltet das Abscheiden und Ätzen unglaublich dünner Materialschichten auf Siliziumwafern. Selbst eine winzige, einatomige Schicht unbeabsichtigten Oxids kann ein Bauteil ruinieren. Reduzierende Atmosphären sind unerlässlich, um die absolute Reinheit zu gewährleisten, die in diesen Prozessen erforderlich ist.

Chemische Synthese

Viele chemische Reaktionen erfordern eine sauerstofffreie Umgebung, um die gewünschte Verbindung herzustellen. Die Anwesenheit von Sauerstoff könnte zu unerwünschten Nebenprodukten führen oder die Reaktion vollständig zum Scheitern bringen.

Die Kompromisse und Risiken verstehen

Obwohl leistungsstark, ist die Schaffung einer reduzierenden Atmosphäre nicht ohne Herausforderungen. Es ist eine bewusste technische Entscheidung mit spezifischen Kosten und Gefahren.

Sicherheit und Entflammbarkeit

Die effektivsten reduzierenden Gase – Wasserstoff, Kohlenmonoxid und Methan – sind hochentzündlich oder explosiv. CO ist zudem extrem giftig. Der Umgang mit diesen Gasen erfordert strenge Sicherheitsprotokolle, Belüftung und Überwachungssysteme.

Kosten und Komplexität

Die Aufrechterhaltung einer kontrollierten Atmosphäre ist teurer als die einfache Verwendung von Umgebungsluft. Sie erfordert spezielle Öfen, abgedichtete Kammern, eine kontinuierliche Versorgung mit hochreinen Gasen und ausgeklügelte Steuerungssysteme zur Verwaltung der Gaszusammensetzung und des Gasflusses.

Unerwünschte Materialreaktionen

Die reduzierenden Gase selbst können manchmal unerwünschte Reaktionen mit dem Werkstück eingehen. Zum Beispiel können kohlenstoffhaltige Gase (wie CO oder CH₄) bei hohen Temperaturen Kohlenstoff in die Oberfläche von Stahl einbringen, ein Prozess, der als Aufkohlen bezeichnet wird und die Eigenschaften des Metalls auf unerwünschte Weise verändern kann.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Zusammensetzung einer kontrollierten Atmosphäre hängt vollständig vom zu verarbeitenden Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung einfacher Korrosion an robusten Metallen liegt: Eine einfache inerte Stickstoffatmosphäre könnte ausreichen und ist sicherer und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf dem Hochreinheitsglühen empfindlicher Legierungen liegt: Eine Stickstoff- oder Argonatmosphäre mit einem geringen Wasserstoffanteil ist der Standard, um alle Spuren von Sauerstoff aktiv abzufangen.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächenchemie (z. B. Einsatzhärten) liegt: Sie würden absichtlich ein spezifisches reduzierendes Gas, wie Kohlenmonoxid, verwenden, um mit der Materialoberfläche zu reagieren und sie kontrolliert zu modifizieren.

Letztendlich geht es bei der Verwendung einer reduzierenden Atmosphäre darum, präzise chemische Kontrolle auszuüben, um ein Material zu schützen oder zu modifizieren und sicherzustellen, dass das Endprodukt seine genauen Spezifikationen erfüllt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäres Ziel | Aktives Verhindern oder Umkehren von Oxidation durch Entfernen von Sauerstoff. |

| Schlüsselkomponenten | Reduzierende Gase (H₂, CO, CH₄) und inerte Trägergase (N₂, Ar). |

| Hauptanwendungen | Metallurgie (Glühen), Halbleiterfertigung, Chemische Synthese. |

| Wichtige Überlegungen | Sicherheit (Entflammbarkeit/Toxizität), Kosten und Potenzial für unerwünschte Reaktionen (z.B. Aufkohlen). |

Benötigen Sie eine präzise atmosphärische Kontrolle für Ihre Hochtemperaturprozesse?

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Ofenlösungen, die auf reduzierende, inerte und Vakuumatmosphären zugeschnitten sind. Unsere Produktlinie, einschließlich Rohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und sicherzustellen, dass Ihre Materialien ohne Oxidation oder Kontamination verarbeitet werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Ofenlösung entwickeln können, die Ihre Materialien schützt und Ihre genauen Spezifikationen erfüllt.

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern