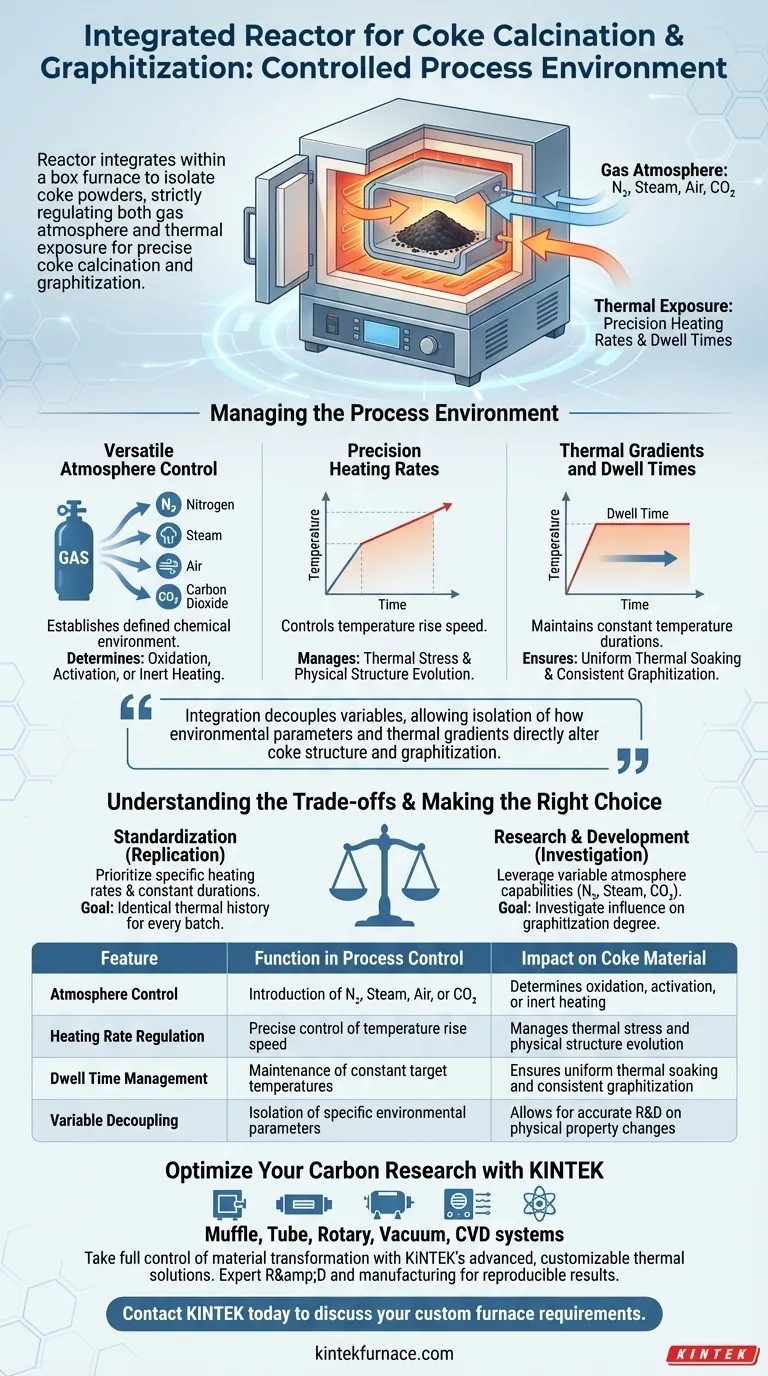

Ein in einen Muffelofen integrierter Reaktor hält eine kontrollierte Prozessumgebung aufrecht, indem er Koks-Pulver in einer speziellen Kammer isoliert, die sowohl die Gasatmosphäre als auch die thermische Belastung streng reguliert. Diese Konfiguration ermöglicht die präzise Einleitung spezifischer Gase – wie Stickstoff, Dampf, Luft oder Kohlendioxid – und erzwingt gleichzeitig exakte Heizraten und konstante Temperaturdauern, um eine standardisierte thermische Behandlung zu gewährleisten.

Diese Integration ist entscheidend für die Entkopplung von Variablen, die es Forschern ermöglicht, zu isolieren, wie spezifische Umgebungsparameter und thermische Gradienten die physikalische Struktur und den Graphitierungsgrad von Koks direkt verändern.

Verwaltung der Prozessumgebung

Vielseitige Atmosphärenkontrolle

Die Kernfunktion des integrierten Reaktors besteht darin, eine definierte chemische Umgebung zu schaffen, die sich von der Umgebungsluft unterscheidet.

Das System ermöglicht die Einleitung verschiedener Agenzien, darunter Stickstoff, Dampf, Luft oder Kohlendioxid. Diese Fähigkeit ist entscheidend dafür, ob der Koks während des Prozesses Oxidation, Aktivierung oder inertes Erhitzen erfährt.

Präzise Heizraten

Im Gegensatz zum Standardbrennen bietet diese Einrichtung eine Kontrolle über spezifische Heizraten.

Durch die Regulierung der Aufheizgeschwindigkeit steuert das System die thermische Belastung und die Energiezufuhr, die auf die Koks-Pulver angewendet werden. Dies ist ein Schlüsselfaktor für die Entwicklung der physikalischen Struktur des Materials.

Thermische Gradienten und Haltezeiten

Um eine gleichmäßige Graphitierung zu erreichen, steuert das System die Temperaturgradienten und hält konstante Temperaturdauern ein.

Diese "Haltezeiten" ermöglichen es dem Material, bei einer Zieltemperatur zu "soaken", wodurch sichergestellt wird, dass die thermischen Effekte gleichmäßig in das Pulver eindringen. Diese Gleichmäßigkeit ist erforderlich, um standardisierte Daten über die Umwandlung des Materials zu liefern.

Verständnis der Kompromisse

Die Komplexität der Standardisierung

Während diese Einrichtung Präzision bietet, beruht sie stark auf der starren Kontrolle mehrerer interagierender Variablen.

Da das System darauf ausgelegt ist zu untersuchen, wie geringfügige Änderungen der Umgebungsparameter die Graphitierung beeinflussen, kann jede Abweichung im Gasfluss oder im thermischen Gradienten die physikalische Struktur des Kokses verändern. Das Erreichen der vom System versprochenen "standardisierten thermischen Behandlung" erfordert eine strenge Überwachung, um die Reproduzierbarkeit zwischen den Chargen zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines integrierten Reaktorsystems zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Standardisierung liegt: Priorisieren Sie die Replikation spezifischer Heizraten und konstanter Temperaturdauern, um sicherzustellen, dass jede Charge Koks-Pulver eine identische thermische Historie erhält.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Nutzen Sie die variablen Atmosphärenfähigkeiten (Umschalten zwischen Stickstoff, Dampf oder CO2), um zu untersuchen, wie verschiedene Umgebungsparameter den Graphitierungsgrad spezifisch beeinflussen.

Durch die präzise Manipulation dieser thermischen und atmosphärischen Variablen können Sie die physikalische Struktur von Koks mit hoher Vorhersagbarkeit gestalten.

Zusammenfassungstabelle:

| Merkmal | Funktion in der Prozesskontrolle | Auswirkung auf das Koks-Material |

|---|---|---|

| Atmosphärenkontrolle | Einleitung von N2, Dampf, Luft oder CO2 | Bestimmt Oxidation, Aktivierung oder inertes Erhitzen |

| Regulierung der Heizrate | Präzise Kontrolle der Aufheizgeschwindigkeit | Steuert thermische Belastung und Entwicklung der physikalischen Struktur |

| Management der Haltezeit | Aufrechterhaltung konstanter Zieltemperaturen | Sorgt für gleichmäßiges thermisches Soaking und konsistente Graphitierung |

| Variable Entkopplung | Isolierung spezifischer Umgebungsparameter | Ermöglicht genaue F&E zu Änderungen der physikalischen Eigenschaften |

Optimieren Sie Ihre Kohlenstoffforschung mit KINTEK

Übernehmen Sie die volle Kontrolle über Ihre Materialumwandlung mit den fortschrittlichen thermischen Lösungen von KINTEK. Unterstützt durch Experten in F&E und Fertigung, bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre spezifischen Forschungsanforderungen anpassbar sind. Ob Sie die Koks-Kalzinierung standardisieren oder komplexe Graphitierungsparameter erforschen, unsere integrierten Ofensysteme bieten die atmosphärische Präzision und thermische Gleichmäßigkeit, die für reproduzierbare Ergebnisse erforderlich sind.

Bereit, die thermische Verarbeitung Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen mit unseren Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren

- Warum Nanopulver in einem Industrieofen vorbehandeln? Optimierung von Epoxid-Nanokomposit-Festigkeit und -Konsistenz

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung

- Welche Rolle spielt eine Muffelofen bei der Synthese von P2-Na0.67Ni0.33Mn0.67O2? Schlüssel zu Hochleistungs-Kathoden