Die vom Ofen bereitgestellte Hochtemperaturumgebung wirkt als wesentliche treibende Kraft für Festkörperreaktionen und präzises Kristallwachstum. Insbesondere im Temperaturbereich von 900-950 °C löst diese thermische Energie eine strukturelle Umordnung der Vorläufermaterialien aus, wodurch Natrium-, Nickel- und Manganionen in ihre korrekten Gitterplätze wandern können, um die P2-Typ-Schichtstruktur zu bilden.

Kernbotschaft Der Muffel- oder Kammerofen ist nicht nur ein Heizgerät; er ist das Instrument der Phasendefinition. Die Aufrechterhaltung einer stabilen Umgebung von 900-950 °C ist der einzige Weg, um die für dieses Material erforderlichen Eigenschaften der Raumgruppe P63/mmc zu erreichen, was direkt die Reduzierung der Kationendiffusion und den Kristallinitätsgrad des Endprodukts bestimmt.

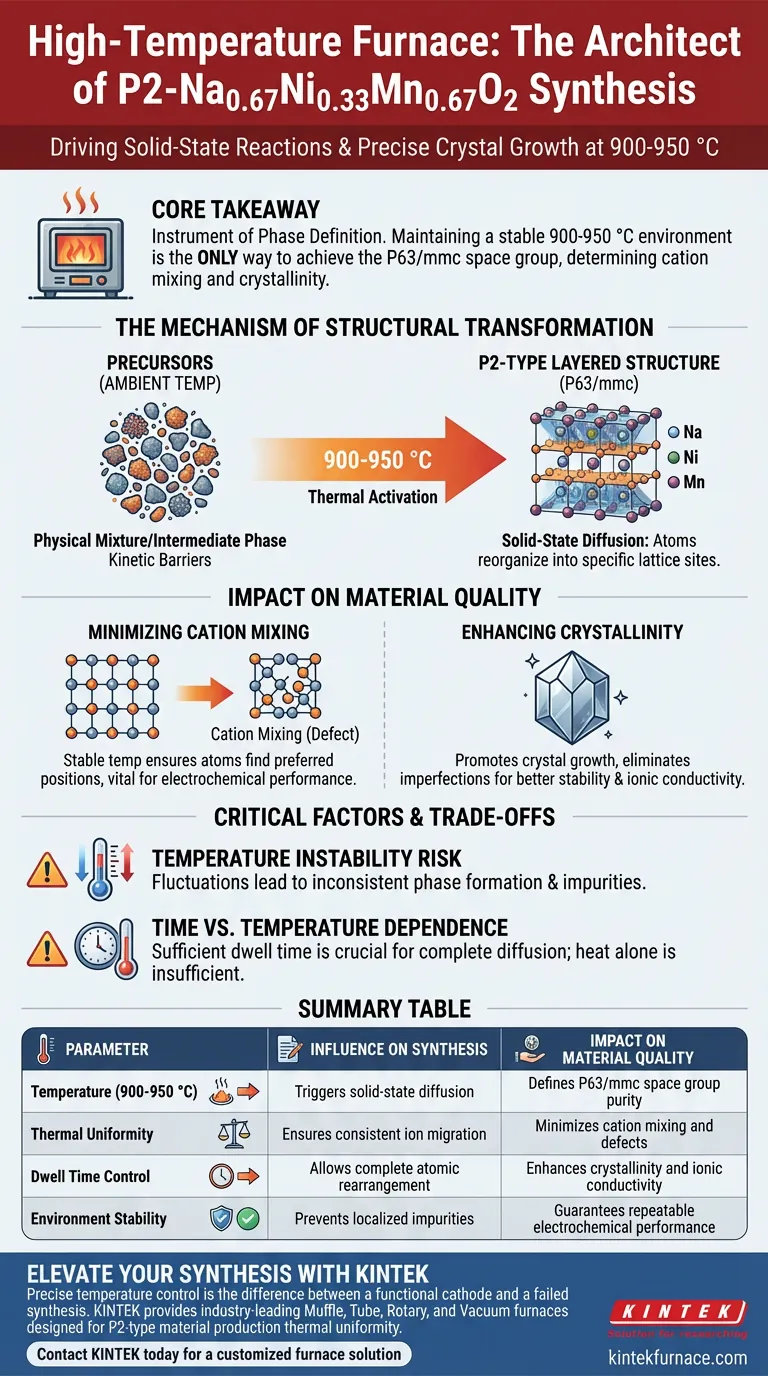

Der Mechanismus der strukturellen Transformation

Treiben der Festkörperdiffusion

Bei Umgebungstemperaturen oder niedrigeren Temperaturen bleiben die Vorläufermaterialien eine physikalische Mischung oder eine Zwischenphase. Der Temperaturbereich von 900-950 °C liefert die notwendige thermische Aktivierungsenergie, um kinetische Barrieren zu überwinden.

Diese Energie ermöglicht die Festkörperdiffusion von Atomen, wodurch sie sich durch das feste Material bewegen und neu anordnen können. Dies ist der grundlegende Mechanismus, der die rohen Vorläufer in eine einheitliche chemische Verbindung umwandelt.

Bildung der P63/mmc-Schichtstruktur

Das Hauptziel dieser Synthesestufe ist die Erzielung einer spezifischen kristallographischen Anordnung, die als P2-Typ-Struktur (Raumgruppe P63/mmc) bekannt ist.

Während dieser Heizphase werden Natrium-, Nickel- und Manganelemente in spezifische Gitterplätze gezwungen. Der Ofen stellt sicher, dass sich diese Elemente in deutliche Schichten ordnen, was das definierende Merkmal von P2-Typ-Kathodenmaterialien ist.

Die Auswirkungen auf die Materialqualität

Minimierung der Kationendiffusion

Eine der kritischsten Rollen dieser Wärmebehandlung ist die Reduzierung der Kationendiffusion. Dieses Phänomen tritt auf, wenn Übergangsmetallionen und Alkalimetallionen (wie Natrium) fälschlicherweise Plätze im Kristallgitter vertauschen.

Ein stabiles Temperaturfeld im Bereich von 900-950 °C stellt sicher, dass die Atome genügend Energie und Zeit haben, um ihre thermodynamisch bevorzugten Positionen zu finden. Diese deutliche Schichtung ist entscheidend für die elektrochemische Leistung des endgültigen Batteriematerials.

Verbesserung der Kristallinität

Die Dauer und Stabilität der Wärmebehandlung beeinflussen direkt die Kristallinität des Materials. Hohe Kristallinität bedeutet eine gut geordnete atomare Struktur mit weniger Defekten.

Durch die Aufrechterhaltung der Zieltemperatur fördert der Ofen das Kristallwachstum und die Beseitigung von Strukturfehlern. Hohe Kristallinität korreliert im Allgemeinen mit besserer Stabilität und Ionenleitfähigkeit in der Endanwendung.

Verständnis der Kompromisse

Das Risiko von Temperaturinstabilität

Während das Ziel 900-950 °C beträgt, ist die *Stabilität* dieses Temperaturfeldes genauso wichtig wie der Wert selbst. Schwankungen im Ofen können zu inkonsistenten Phasenbildungen führen.

Wenn die Temperatur lokal unter den effektiven Bereich fällt, kann die Festkörperreaktion unvollständig bleiben, was zu Verunreinigungen führt. Umgekehrt könnten übermäßige Hitze oder Hotspots die Stöchiometrie oder Morphologie auf unbeabsichtigte Weise verändern.

Zeit- vs. Temperaturabhängigkeit

Die primäre Referenz hebt hervor, dass neben der Temperatur eine ausreichende Reaktionszeit entscheidend ist. Dies ist eine gekoppelte Variable; das Erreichen von 950 °C allein reicht nicht aus, wenn die Haltezeit zu kurz ist, um eine vollständige Diffusion zu ermöglichen.

Sie müssen den Ofenprozess als Funktion von Wärme und Zeit betrachten. Eine Verkürzung der Heizdauer zur Energieeinsparung führt wahrscheinlich zu einem Material mit hoher Kationendiffusion, unabhängig davon, ob die richtige Spitzentemperatur erreicht wurde.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von P2-Na0.67Ni0.33Mn0.67O2 zu gewährleisten, müssen Sie die Präzision Ihrer thermischen Ausrüstung priorisieren.

- Wenn Ihr Hauptaugenmerk auf Phasentreue liegt: Stellen Sie sicher, dass Ihr Ofen eine enge Toleranz im Fenster von 900-950 °C einhalten kann, um die Bildung der Raumgruppe P63/mmc zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Leistung liegt: Priorisieren Sie einen Ofen mit ausgezeichneter thermischer Gleichmäßigkeit, um die Kationendiffusion zu minimieren, die die Batteriekapazität und Zyklenstabilität direkt beeinträchtigt.

Der Ofen ist der Architekt der atomaren Struktur Ihres Materials; präzise Kontrolle hier ist der Unterschied zwischen einer funktionellen Kathode und einer fehlgeschlagenen Synthese.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die Synthese | Auswirkung auf die Materialqualität |

|---|---|---|

| Temperatur (900-950 °C) | Löst Festkörperdiffusion aus | Definiert die Reinheit der Raumgruppe P63/mmc |

| Thermische Gleichmäßigkeit | Gewährleistet konsistente Ionenmigration | Minimiert Kationendiffusion und Defekte |

| Kontrolle der Haltezeit | Ermöglicht vollständige atomare Umlagerung | Verbessert Kristallinität und Ionenleitfähigkeit |

| Umgebungsstabilität | Verhindert lokale Verunreinigungen | Garantiert wiederholbare elektrochemische Leistung |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Temperaturkontrolle ist der Unterschied zwischen einer funktionellen Kathode und einer fehlgeschlagenen Synthese. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh- und Vakuumöfen, die speziell für die strengen Anforderungen an die thermische Gleichmäßigkeit bei der Produktion von P2-Materialien entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig an Ihre individuellen Forschungs- oder Produktionsbedürfnisse anpassbar. Stellen Sie sicher, dass Ihre Materialien Spitzenkristallinität und minimale Kationendiffusion mit unseren fortschrittlichen Hochtemperatur-Lösungen erreichen.

Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Ofenlösung

Visuelle Anleitung

Referenzen

- Yongchun Li, Philipp Adelhelm. Competing Mechanisms Determine Oxygen Redox in Doped Ni–Mn Based Layered Oxides for Na‐Ion Batteries. DOI: 10.1002/adma.202309842

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Bestimmung des Aschegehalts? Leitfaden zur anorganischen Expertenanalyse

- Welche Sicherheitsfunktionen sind in Muffelöfen integriert? Gewährleistung des Bedienerschutzes und der Gerätesicherheit

- Warum wird ein Hochpräzisions-Hochtemperatur-Ofen für die chemische Aktivierung benötigt? Gewährleistung überlegener Kohlequalität

- Was sind die Vorteile eines Kastenelektroofens? Erzielen Sie präzise, sichere thermische Prozesse

- Welche Funktionen könnten fortschrittliche Muffelofenmodelle beinhalten? Präzision, Sicherheit und Effizienz verbessern

- Warum ist eine präzise Temperaturkontrolle in einem Muffelofen bei der Umwandlung von FeOOH in Fe2O3 entscheidend?

- Welche Atmosphärenkontrolloptionen gibt es in fortschrittlichen Muffelöfen? Beherrschen Sie die Materialverarbeitung mit Präzision

- Welche Funktionen erfüllt ein Labor-Muffelofen bei der Herstellung von Verbundfilmen? Expertenratgeber