Fortschrittliche Muffelöfen bieten eine präzise Kontrolle über die interne chemische Umgebung, die für die moderne Materialverarbeitung ebenso entscheidend ist wie die Temperatur. Die primären verfügbaren Optionen sind einstellbare Gassysteme, die inerte oder reaktive Gase wie Stickstoff und Wasserstoff einführen, und Vakuumsysteme, die die Atmosphäre vollständig entfernen. Diese Technologien ermöglichen es Ihnen, unerwünschte Reaktionen wie Oxidation zu verhindern oder gezielt spezifische chemische Veränderungen auf der Oberfläche eines Materials herbeizuführen.

Bei hohen Temperaturen ist Hitze nur die halbe Miete. Die Atmosphärenkontrolle verwandelt einen Muffelofen von einem einfachen Ofen in ein Präzisionsinstrument für die Werkstofftechnik und gibt Ihnen die Möglichkeit, die endgültigen chemischen und physikalischen Eigenschaften Ihrer Arbeit zu bestimmen.

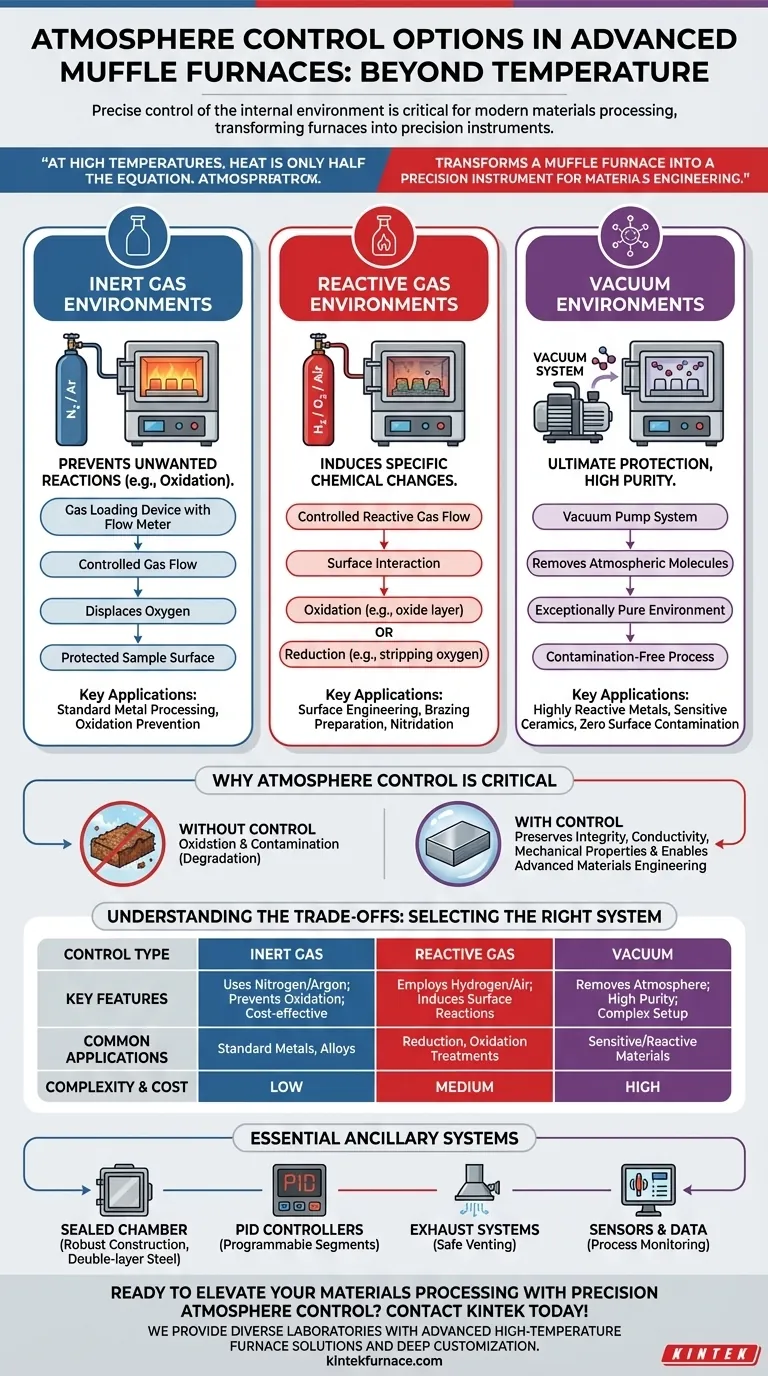

Die Kernmechanismen der Atmosphärenkontrolle

Um zu verstehen, welche Option für Sie die richtige ist, ist es wichtig zu wissen, wie jede einzelne funktioniert und was sie erreichen soll. Die Wahl ist nicht willkürlich; sie ist direkt an Ihr Material und Ihr gewünschtes Ergebnis gebunden.

Inerte Gasumgebungen

Eine inerte Gasatmosphäre ist die gebräuchlichste Methode zur Verhinderung unerwünschter chemischer Reaktionen, hauptsächlich Oxidation. Durch das Spülen der Ofenkammer und das Einleiten eines nicht-reaktiven Gases wie Stickstoff (N2) oder Argon (Ar) verdrängen Sie den Sauerstoff, der sonst bei hohen Temperaturen mit Ihrem Material reagieren würde.

Dieser Prozess erfordert ein Gasversorgungssystem, das oft Gasbeschickungsvorrichtungen mit Durchflussmessern umfasst, um eine konsistente und kontrollierte Umgebung während des gesamten Heizzyklus zu gewährleisten.

Reaktive Gasumgebungen

In einigen Anwendungen ist das Ziel nicht, eine Reaktion zu verhindern, sondern eine bestimmte auszulösen. Reaktive Gassysteme ermöglichen dies durch die Einführung sorgfältig kontrollierter Gase.

Häufige Beispiele sind das Einleiten von Luft oder Sauerstoff zur Bildung einer gleichmäßigen Oxidschicht (Oxidation) oder die Verwendung von Wasserstoff (H2) oder eines Formiergases (ein Stickstoff-/Wasserstoffgemisch), um Sauerstoff von der Oberfläche eines Materials zu entfernen (Reduktion). Diese Prozesse sind grundlegend, um Oberflächeneigenschaften für eine bessere Leistung zu verändern.

Vakuumumgebungen

Für die empfindlichsten Materialien können selbst die geringsten Verunreinigungen in einem hochreinen Inertgas problematisch sein. Eine Vakuumumgebung bietet den ultimativen Schutz, indem sie nahezu alle atmosphärischen Moleküle aus der Kammer entfernt.

Öfen, die mit Vakuumpumpensystemen ausgestattet sind, können verschiedene Vakuumstufen erreichen und so eine außergewöhnlich reine Umgebung schaffen. Dies ist entscheidend für die Verarbeitung hochreaktiver Metalle oder für Anwendungen, bei denen jede Oberflächenkontamination zu einem Versagen führen würde.

Warum Atmosphärenkontrolle entscheidend ist

Die Kontrolle der Atmosphäre ist für fortgeschrittene Anwendungen keine optionale Funktion; sie ist eine grundlegende Anforderung für die Erzielung wiederholbarer, hochwertiger Ergebnisse.

Verhinderung von Oxidation und Kontamination

Die meisten Materialien oxidieren schnell, wenn sie in Luft erhitzt werden. Die Atmosphärenkontrolle verhindert diesen Abbau direkt und bewahrt die Integrität, Leitfähigkeit und mechanischen Eigenschaften des Materials.

Darüber hinaus isoliert eine versiegelte, kontrollierte Atmosphäre die Probe von Verbrennungskontaminanten, die in einfacheren, direkt befeuerten Öfen vorhanden sein können.

Entwicklung spezifischer Materialeigenschaften

Die Atmosphärenkontrolle ermöglicht es Ihnen, über einfaches Erhitzen hinauszugehen und in den Bereich der Materialwissenschaft vorzudringen. Sie können damit absichtlich eine schützende Oxidschicht erzeugen, eine Oberfläche zum Hartlöten durch Reduzierung vorhandener Oxide vorbereiten oder spezialisierte Behandlungen wie das Nitrieren durchführen.

Dieses Maß an Kontrolle ermöglicht die Schaffung fortschrittlicher Materialien mit maßgeschneiderten Eigenschaften für Luft- und Raumfahrt, Elektronik und medizinische Anwendungen.

Die Kompromisse verstehen

Die Wahl des richtigen Systems beinhaltet das Abwägen von Leistungsfähigkeit, Komplexität und Kosten. Jeder Ansatz hat unterschiedliche Vor- und Nachteile.

Inertgas vs. Vakuum

Ein Inertgassystem ist im Allgemeinen einfacher und kostengünstiger in der Implementierung und im Betrieb. Es ist ausreichend für die meisten Anwendungen, die die Verhinderung von Oxidation in gängigen Metallen und Legierungen betreffen.

Ein Vakuumsystem bietet ein überlegenes Maß an Reinheit, ist aber komplexer und teurer. Die Notwendigkeit robuster Dichtungen und leistungsstarker Pumpen sowie längere Zykluszeiten für das Abpumpen der Kammer machen es zu einer Speziallösung für hochsensible Materialien.

Die Bedeutung einer abgedichteten Kammer

Eine effektive Atmosphärenkontrolle ist ohne einen gut abgedichteten Ofen unmöglich. Fortschrittliche Öfen verfügen über eine robuste Konstruktion, wie z. B. eine doppelschichtige Stahlstruktur und hochwertige Türdichtungen, um Lecks zu verhindern, die die interne Umgebung beeinträchtigen würden.

Sicherheitsmerkmale, wie ein Sicherheitsschalter, der die Stromzufuhr beim Öffnen der Tür unterbricht, spielen ebenfalls eine Rolle bei der Aufrechterhaltung einer konsistenten und sicheren Betriebsatmosphäre.

Wesentliche Zusatzsysteme

Das Erreichen präziser atmosphärischer Bedingungen hängt von einer Reihe unterstützender Komponenten ab. PID-Regler mit programmierbaren Segmenten sind unerlässlich, um Temperaturrampen mit Gasfluss oder Vakuumniveaus zu synchronisieren.

Ebenso sind Abgassysteme erforderlich, um gespülte oder reagierte Gase sicher abzuleiten, während verschiedene Sensoren und Ausgangsanschlüsse Daten zur Prozessüberwachung und Qualitätskontrolle liefern.

Auswahl der richtigen Atmosphäre für Ihre Anwendung

Die ideale Atmosphärenkontrollstrategie hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation bei Standardmetallen liegt: Eine inerte Stickstoff (N2)-Atmosphäre ist oft die kostengünstigste und praktischste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver oder empfindlicher Materialien (z. B. Titan, bestimmte Keramiken) liegt: Ein Vakuumsystem bietet das höchste Maß an Reinheit und Schutz.

- Wenn Ihr Hauptaugenmerk auf der absichtlichen Veränderung der Oberflächenchemie (z. B. Reduktion oder Erzeugung einer Oxidschicht) liegt: Ein reaktives Gassystem mit präziser Durchflussregelung für Gase wie Wasserstoff oder Luft ist notwendig.

Durch die Abstimmung der atmosphärischen Fähigkeiten des Ofens auf Ihre spezifischen Prozessziele erhalten Sie direkte Kontrolle über die endgültigen Eigenschaften und die Qualität Ihrer Materialien.

Zusammenfassungstabelle:

| Kontrolltyp | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|

| Inertgas | Verwendet Stickstoff oder Argon; verhindert Oxidation; kostengünstig | Standard-Metallverarbeitung, Oxidationsvermeidung |

| Reaktives Gas | Verwendet Wasserstoff oder Luft; löst Oberflächenreaktionen aus | Reduktion, Oxidationsbehandlungen, Oberflächentechnik |

| Vakuum | Entfernt Atmosphäre; hohe Reinheit; komplexer Aufbau | Empfindliche Materialien, reaktive Metalle, kontaminationsfreie Prozesse |

Bereit, Ihre Materialverarbeitung mit präziser Atmosphärenkontrolle zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Bedürfnisse zu besprechen! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können. Nehmen Sie jetzt Kontakt auf für fachkundige Beratung und maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung