Im Kern trägt ein Kammerofen mit Schutzatmosphäre zur Wärmebehandlung von Werkstoffen bei, indem er neben der Temperaturregelung auch eine präzise Kontrolle über die chemische Umgebung rund um das Werkstück ermöglicht. Diese Kontrolle verhindert unerwünschte Reaktionen wie Oxidation und ermöglicht spezifische Oberflächenmodifikationen, wodurch Materialeigenschaften erzielt werden können, die bei Erwärmung in offener Luft unerreichbar sind.

Der entscheidende Vorteil eines Ofens mit Schutzatmosphäre ist seine Fähigkeit, die Ofenumgebung von einem potenziellen Verunreinigungsfaktor (Luft) in ein aktives, nützliches Werkzeug zu verwandeln. Es geht nicht nur darum, Wärme zuzuführen; es geht darum, die chemischen Wechselwirkungen an der Materialoberfläche zu steuern, um sie zu schützen oder gezielt zu verändern.

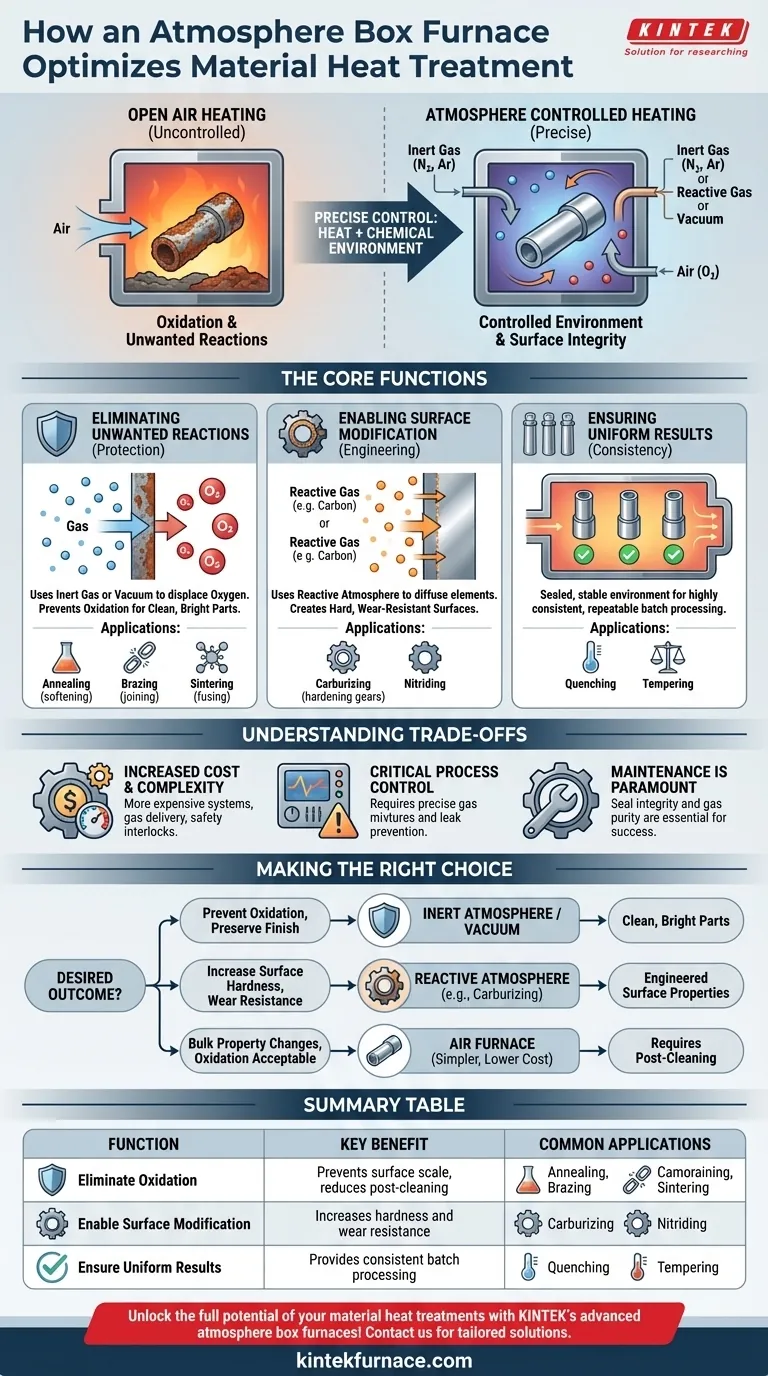

Die Kernfunktion: Mehr als nur Erhitzen

Das Erhitzen eines Werkstoffs in offener Luft begünstigt chemische Reaktionen, hauptsächlich Oxidation (Rost oder Zunder). Ein Ofen mit Schutzatmosphäre steuert die Umgebung, um diese Reaktionen entweder zu verhindern oder neue, erwünschte einzuleiten.

Beseitigung unerwünschter Reaktionen

Ein Ofen mit Schutzatmosphäre kann mit einem nicht reaktiven (inerte) Gas wie Stickstoff oder Argon gefüllt oder unter Vakuum gesetzt werden.

Diese kontrollierte Umgebung verdrängt den Sauerstoff physisch und verhindert so dessen Reaktion mit der heißen Metalloberfläche. Das Ergebnis ist ein sauberes, blankes Werkstück, das seine ursprüngliche Oberflächenbeschaffenheit und -güte beibehält, wodurch kostspielige und schädliche Nachbehandlungsschritte entfallen.

Ermöglichung chemischer Oberflächenmodifikationen

Alternativ kann der Ofen mit einer chemisch reaktiven Atmosphäre gefüllt werden. Die Gase werden zu einem aktiven Bestandteil des Wärmebehandlungsprozesses.

Zum Beispiel wird beim Aufkohlen eine kohlenstoffreiche Atmosphäre verwendet, um Kohlenstoffatome in die Stahloberfläche diffundieren zu lassen. Dadurch entsteht ein Werkstück mit einer sehr harten, verschleißfesten Oberfläche, während der Kern weicher und zäher bleibt.

Gewährleistung gleichmäßiger und konsistenter Ergebnisse

Durch das Abdichten der Kammer bietet ein Ofen mit Schutzatmosphäre eine absolut stabile und vorhersagbare Umgebung.

Diese Kombination aus präziser Temperaturführung und geregelter Atmosphäre stellt sicher, dass jedes Teil einer Charge und jede Charge über die Zeit hinweg exakt die gleiche Behandlung erhält, was zu hochkonsistenten und zuverlässigen Materialeigenschaften führt.

Wichtige Prozesse, die durch Atmosphärenkontrolle ermöglicht werden

Die Fähigkeit zur Manipulation der Ofenatmosphäre macht sie zu einem vielseitigen Werkzeug für eine breite Palette von Behandlungen, die ein hohes Maß an Präzision und Oberflächenintegrität erfordern.

Schutzprozesse (Glühen, Härten, Anlassen)

Für Standardprozesse wie Glühen (Erweichen) oder Abschrecken (Härten) ist eine Schutzatmosphäre unerlässlich. Sie stellt sicher, dass die Eigenschaften des Werkstoffs selbst verändert werden, ohne dass sich Oberflächenzunder bildet, der die Teileabmessungen beeinträchtigen und sekundäre Entfernungsvorgänge erfordern würde.

Oberflächenhärtungsprozesse (Aufkohlen)

Wie bereits erwähnt, ist das Aufkohlen ein Paradebeispiel dafür, dass die Atmosphäre der Schlüssel zum Veränderungsprozess ist. Dieses Verfahren ist grundlegend bei der Herstellung von Zahnrädern, Lagern und anderen Komponenten, die eine außergewöhnliche Oberflächenbeständigkeit erfordern.

Fortschrittliches Fügen und Konsolidieren (Hartlöten & Sintern)

Beim Hartlöten verhindert eine sauerstofffreie Umgebung die Bildung von Oxiden auf den Fügeflächen, wodurch das Hartlot sauber fließen und eine starke Verbindung herstellen kann.

Beim Sintern wird eine kontrollierte Atmosphäre verwendet, um Pulvermetallpartikel unterhalb ihres Schmelzpunkts miteinander zu verbinden. Die Verhinderung von Oxidation ist entscheidend für die Erzielung eines festen, dichten Endbauteils.

Verständnis der Kompromisse

Obwohl leistungsstark, bringt ein Ofen mit Schutzatmosphäre Komplexitäten mit sich, die ein einfacher Luftofen nicht aufweist.

Erhöhte Kosten und Komplexität

Öfen mit Schutzatmosphäre erfordern Gasversorgungssysteme, robuste Dichtungen und oft komplexe Sicherheitsverriegelungen. Dies macht sie in der Anschaffung, im Betrieb und in der Wartung teurer als Standard-Luftöfen.

Kritische Notwendigkeit der Prozesskontrolle

Die Wahl der Atmosphäre ist entscheidend und prozessabhängig. Die Verwendung der falschen Gasmischung oder das Zulassen von Lecks, die die Kammer verunreinigen, kann eine gesamte Charge ruinieren. Dies erfordert ein höheres Maß an Bedienwissen und Prozessentwicklung.

Wartung ist von größter Bedeutung

Die Wirksamkeit des Ofens hängt vollständig von der Integrität seiner Dichtungen und der Reinheit seiner Atmosphäre ab. Jegliche Lecks, die Luft eindringen lassen, machen den Zweck des Systems zunichte, weshalb eine sorgfältige Wartung für konsistente Ergebnisse unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Ofen mit Schutzatmosphäre hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation und der Erhaltung der Oberflächengüte liegt: Eine inerte Atmosphäre (Stickstoff, Argon) oder ein Vakuum ist die richtige Wahl, um saubere, blanke Teile herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Oberflächenhärte und Verschleißfestigkeit liegt: Eine reaktive Atmosphäre, wie sie zum Aufkohlen oder Nitrieren verwendet wird, ist erforderlich, um die Oberfläche des Teils chemisch zu bearbeiten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung von Masseneigenschaftsänderungen liegt, bei denen Oberflächenoxidation akzeptabel ist: Ein einfacherer, kostengünstigerer Luftofen mag ausreichen, vorausgesetzt, die Nachbehandlung wird in den Arbeitsablauf eingerechnet.

Letztendlich verwandelt die Beherrschung der Atmosphärenkontrolle die Wärmebehandlung von einem einfachen Erhitzungsprozess in ein präzises Werkzeug der Materialtechnik.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Oxidation verhindern | Verhindert Oberflächenzunder, reduziert Nachreinigung | Glühen, Hartlöten, Sintern |

| Oberflächenmodifikation ermöglichen | Erhöht Härte und Verschleißfestigkeit | Aufkohlen, Nitrieren |

| Gleichmäßige Ergebnisse gewährleisten | Ermöglicht konsistente Chargenverarbeitung | Abschrecken, Anlassen |

Entfesseln Sie das volle Potenzial Ihrer Materialwärmebehandlungen mit den fortschrittlichen Kammeröfen von KINTEK! Durch die Nutzung hervorragender F&E und hausinterner Fertigung bieten wir eine vielfältige Palette an Hochtemperaturlösungen, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es bei Metallen, Keramiken oder Verbundwerkstoffen. Lassen Sie sich nicht von Oxidation oder inkonsistenten Ergebnissen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen die Effizienz Ihres Labors steigern und überlegene Ergebnisse für Ihre spezifischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.