Im Kern ist die Wärmebehandlung unter Argonatmosphäre ein spezialisiertes thermisches Verfahren, bei dem ein Material in einer versiegelten Kammer, die mit hochreinem Argongas gefüllt ist, erhitzt und abgekühlt wird. Dies geschieht, um zu verhindern, dass die Oberfläche und die innere Struktur des Materials mit atmosphärischen Gasen wie Sauerstoff und Wasserdampf reagieren. Durch die Verdrängung dieser reaktiven Elemente schafft Argon eine chemisch inerte Umgebung und schützt die Integrität des Teils bei hohen Temperaturen.

Der grundlegende Zweck der Verwendung einer Argonatmosphäre ist die Eliminierung des Risikos von Oxidation und Kontamination während der Wärmebehandlung. Obwohl es eine kostspielige Option ist, ist es die definitive Lösung für die Verarbeitung hochreaktiver Metalle oder für Anwendungen, bei denen Materialreinheit und Leistung absolut nicht verhandelbar sind.

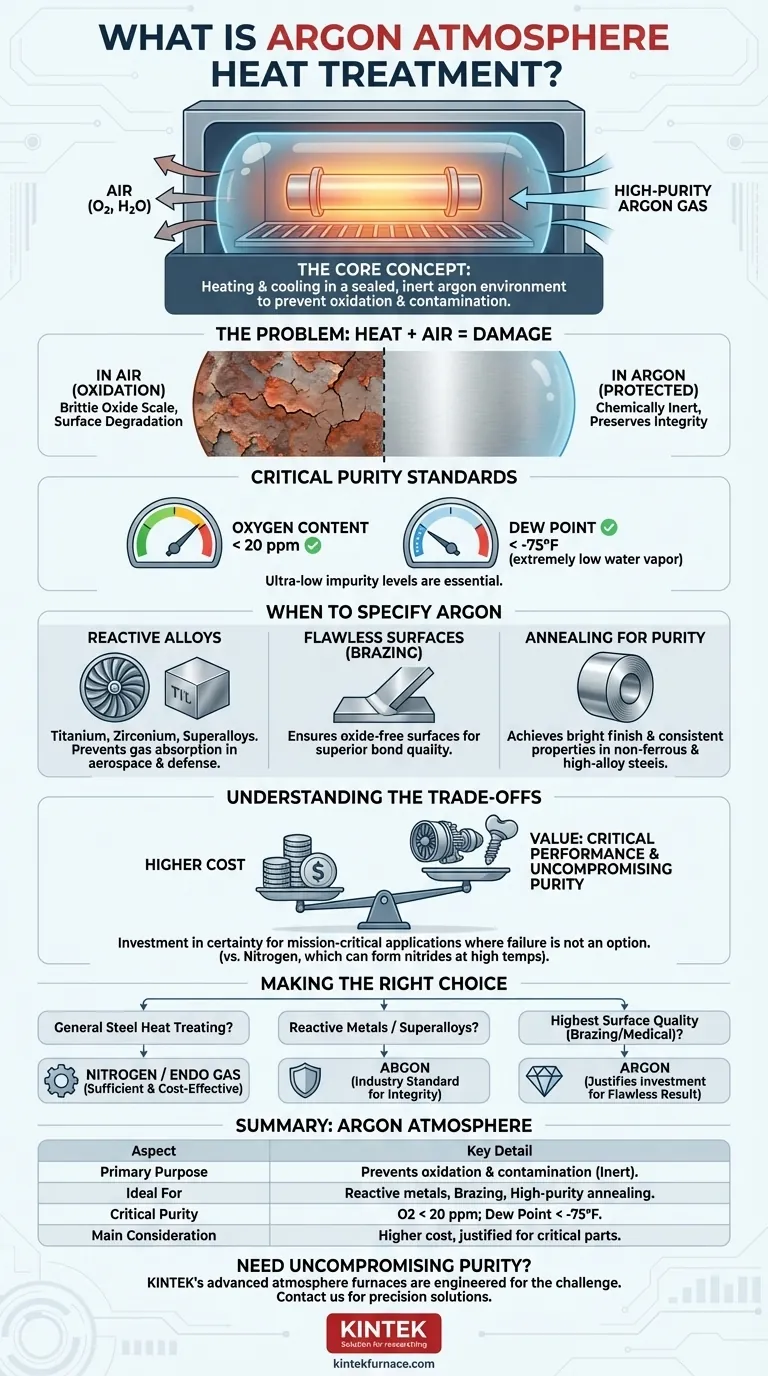

Das Kernproblem: Warum eine Schutzatmosphäre notwendig ist

Die Wärmebehandlung beruht auf präziser Temperaturkontrolle, um die physikalischen und mechanischen Eigenschaften eines Materials zu verändern. Die Einbringung hoher Hitze beschleunigt jedoch auch chemische Reaktionen dramatisch und birgt ein erhebliches Risiko, das Teil zu beschädigen, das man eigentlich verbessern möchte.

Die Gefahr von Oxidation und Kontamination

Wenn die meisten Metalle in Gegenwart normaler Luft erhitzt werden, reagieren sie leicht mit Sauerstoff und bilden eine spröde, flockige Oxidschicht auf der Oberfläche. Dieser als Oxidation oder Zunderbildung bekannte Prozess kann Maßtoleranzen beeinträchtigen, die Oberflächengüte verschlechtern und die Komponente schwächen. Wasserdampf in der Luft kann auch Wasserstoff einbringen, was bei bestimmten Legierungen zu Versprödung führen kann.

Die Rolle eines inerten Schildes

Argon ist ein Edelgas, was bedeutet, dass es unter fast allen Bedingungen chemisch nicht reaktiv (inert) ist. Durch das Fluten eines Wärmebehandlungsofens mit Argon werden der reaktive Sauerstoff und der Wasserdampf physisch herausgedrückt oder verdrängt. Das Argon wirkt dann als stabiler, schützender Schild und stellt sicher, dass der Wärmebehandlungsprozess nur die gewünschten Materialeigenschaften beeinflusst, ohne unerwünschte chemische Nebenwirkungen.

Reinheit ist oberstes Gebot

Die Wirksamkeit dieses Schutzschildes hängt vollständig von der Reinheit des Gases ab. Industriestandards für Wärmebehandlungsargon erfordern typischerweise einen Sauerstoffgehalt von unter 20 Teilen pro Million (ppm) und einen Taupunkt von unter -75 °F. Ein niedriger Taupunkt weist auf einen extrem geringen Wasserdampfgehalt hin, was für die Vermeidung von Kontaminationen von entscheidender Bedeutung ist.

Wann eine Wärmebehandlung unter Argonatmosphäre erforderlich ist

Obwohl andere Inertgase wie Stickstoff existieren, macht die überlegene Inertheit von Argon es zur notwendigen Wahl für die anspruchsvollsten Anwendungen.

Wärmebehandlung von reaktiven und Hochleistungslegierungen

Metalle wie Titan, Zirkonium und bestimmte Superlegierungen sind bei erhöhten Temperaturen extrem reaktiv. Sie haben eine hohe Affinität zu Sauerstoff und sogar zu Stickstoff. Bei diesen Materialien, die häufig in der Luft- und Raumfahrt- sowie Verteidigungsindustrie eingesetzt werden, ist eine Argonatmosphäre unerlässlich, um eine Gasabsorption zu verhindern, die ihre Festigkeit und Haltbarkeit beeinträchtigen würde.

Prozesse, die makellose Oberflächen erfordern

Anwendungen wie Hartlöten erfordern perfekt saubere, oxidfreie Oberflächen, damit das Lötmittel richtig benetzt und fließt und eine starke Verbindung entsteht. Die Verwendung einer Argonatmosphäre stellt sicher, dass sich während des Heizzyklus keine Oxide auf den Grundwerkstoffen bilden, was zu einer überlegenen Bindungsqualität führt.

Glühen für maximale Reinheit

Beim Glühen von Nichteisenmetallen, Edelstahl oder hochlegierten Stählen besteht das Ziel oft darin, eine bestimmte Weichheit und Mikrostruktur zu erreichen, ohne die Oberflächenchemie zu verändern. Argon bietet die saubere Umgebung, die erforderlich ist, um zu garantieren, dass das Endprodukt ein helles, ungetrübtes Finish und konsistente Eigenschaften aufweist.

Die Abwägungen verstehen

Die Wahl einer Schutzatmosphäre ist eine technische Entscheidung, die technische Anforderungen gegen wirtschaftliche Realitäten abwägt. Argon ist sehr effektiv, bringt aber bestimmte Überlegungen mit sich.

Der Hauptfaktor: Kosten

Der bedeutendste Nachteil der Verwendung von Argon sind seine hohen Kosten im Vergleich zu anderen Ofenatmosphären, insbesondere Stickstoff. Argon ist schwieriger von Luft zu trennen, was seine Herstellung energieintensiver und teurer macht.

Wenn billigere Alternativen nicht ausreichen

Stickstoff ist ebenfalls weitgehend inert und wird häufig zur Wärmebehandlung gängiger Stähle verwendet. Bei sehr hohen Temperaturen kann Stickstoff jedoch mit bestimmten Legierungselementen (wie Titan, Aluminium und Chrom) reagieren und Nitride bilden. Diese Nitridbildungen können die Oberfläche des Materials spröde machen. Argon, das wirklich inert ist, birgt dieses Risiko nicht.

Das Wertversprechen

Die hohen Kosten für Argon rechtfertigen sich, wenn die Kosten für einen Bauteilversagen noch höher sind. Bei kritischen Anwendungen wie einer Turbinenschaufel in einem Düsentriebwerk oder einem medizinischen Implantat überwiegt die absolute Garantie der Materialreinheit und -leistung die Kosten für das Prozessgas.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Atmosphäre ist eine kritische Entscheidung, die die Qualität, Leistung und Kosten Ihres Endbauteils direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von Standardkohlenstoffstählen liegt: Eine kostengünstigere Atmosphäre wie Stickstoff oder ein endothermes Gas ist oft ausreichend und kosteneffizienter.

- Wenn Sie mit hochreaktiven Metallen wie Titan, Zirkonium oder auf Nickel basierenden Superlegierungen arbeiten: Argon ist der Industriestandard, um die Materialintegrität zu gewährleisten und Versprödung zu verhindern.

- Wenn Ihr Ziel die höchstmögliche Oberflächenqualität für Hartlöt-, Medizin- oder Elektronikkomponenten ist: Der überlegene Schutz durch eine Argonatmosphäre rechtfertigt die Investition, um ein makelloses, oxidfreies Ergebnis zu gewährleisten.

Letztendlich ist die Wahl einer Argonatmosphäre eine Investition in Sicherheit, die sicherstellt, dass die Eigenschaften des Materials präzise kontrolliert und vor jeglicher externer Einwirkung geschützt werden.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Hauptzweck | Verhindert Oxidation und Kontamination durch Schaffung einer inerten Umgebung. |

| Ideal für | Reaktive Metalle (Titan, Zirkonium, Superlegierungen), Hartlöten, hochreines Glühen. |

| Kritische Reinheit | Sauerstoffgehalt < 20 ppm; Taupunkt < -75°F. |

| Hauptüberlegung | Höhere Kosten als Alternativen wie Stickstoff, gerechtfertigt für kritische Anwendungen. |

Benötigen Sie kompromisslose Reinheit in Ihrem Wärmebehandlungsprozess?

Wenn Sie hochreaktive Metalle oder anspruchsvolle Anwendungen verarbeiten, bei denen ein Versagen keine Option ist, reichen Standardlösungen nicht aus. Sie benötigen die Sicherheit einer perfekt kontrollierten, inerten Umgebung.

Die fortschrittlichen Hochtemperaturöfen von KINTEK sind genau für diese Herausforderung konzipiert. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir vielfältigen Laboren fortschrittliche Ofenlösungen, einschließlich unserer robusten Atmosphärenöfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, Systeme an Ihre einzigartigen experimentellen Anforderungen anzupassen und sicherzustellen, dass Ihre Materialien vor Oxidation und Kontamination geschützt sind.

Lassen Sie uns Ihnen helfen, makellose Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Präzisionsofentechnologie Ihre kritischsten Komponenten schützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse