Im Kern ist der Hauptvorteil von Argon seine absolute chemische Inertheit. In einem Hochtemperaturofen fungiert es als perfekter Schutzschild, indem es reaktive Gase wie Sauerstoff verdrängt, um Oxidation und Kontamination zu verhindern. Dies stellt sicher, dass das Endmaterial seine beabsichtigte Reinheit, strukturelle Integrität und Leistungsmerkmale beibehält, was in Präzisionsindustrien unerlässlich ist.

Die Wahl einer Ofenatmosphäre geht nicht nur darum, oberflächliche Defekte zu verhindern; es ist eine kritische Kontrollvariable zur Gewährleistung der grundlegenden Eigenschaften Ihres Materials. Argon bietet das höchste Maß an inertem Schutz, aber diese Leistung ist mit deutlichen Kompromissen bei Kosten und Handhabung verbunden.

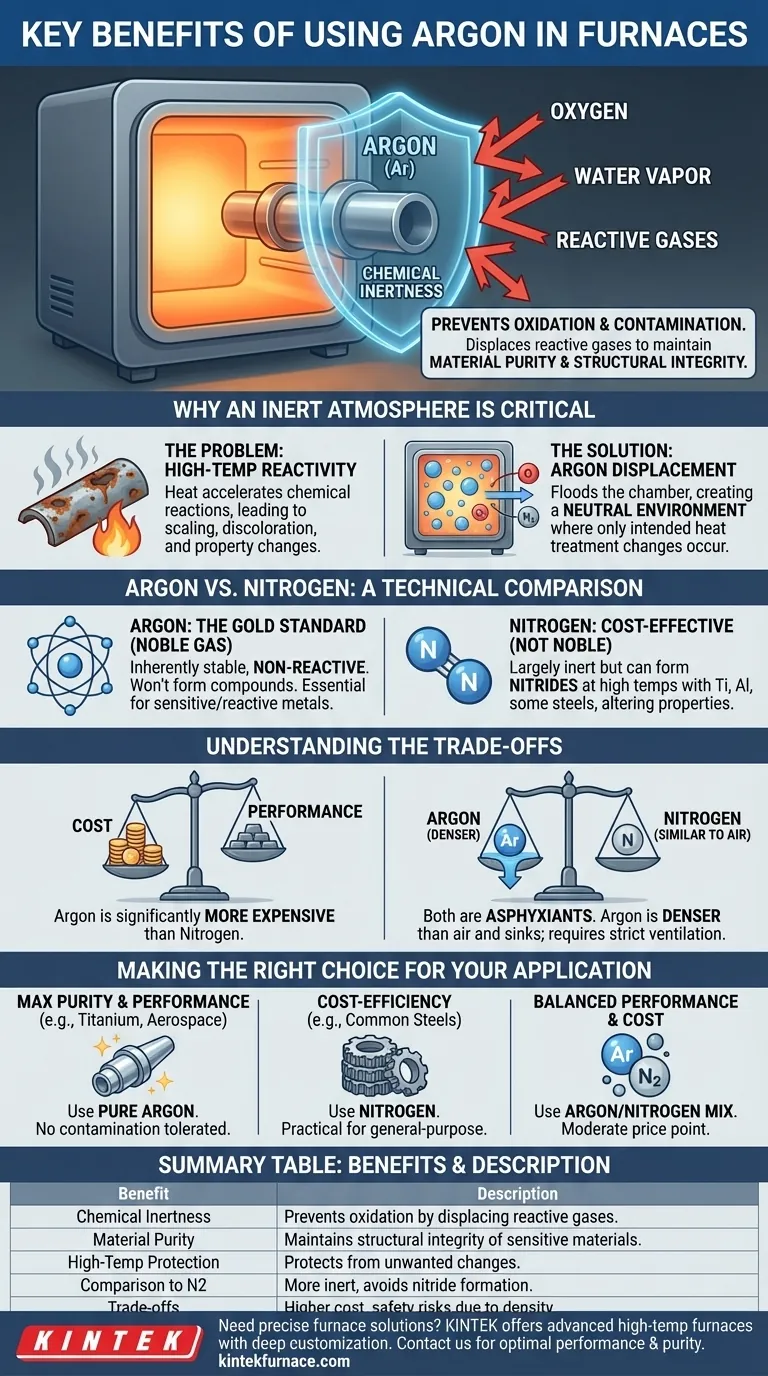

Warum eine inerte Atmosphäre entscheidend ist

Bei den hohen Temperaturen, die in Industrieöfen herrschen, werden Materialien sehr anfällig für unerwünschte chemische Reaktionen. Das Verständnis dieser Anfälligkeit ist der Schlüssel zur Wertschätzung der Rolle eines Gases wie Argon.

Das Problem: Hochtemperaturreaktivität

Hitze wirkt als Katalysator und beschleunigt chemische Reaktionen dramatisch. Bei Exposition gegenüber Umgebungsluft reagieren Metalle schnell mit Sauerstoff (Oxidation), Stickstoff und Wasserdampf.

Dies kann zu Zunderbildung, Verfärbung und, was noch kritischer ist, zu einer Veränderung der grundlegenden chemischen Zusammensetzung und der mechanischen Eigenschaften des Materials führen. Das Material, das Sie in den Ofen geben, ist nicht dasselbe, das Sie herausnehmen.

Die Lösung: Schaffung eines Schutzschildes

Eine inerte Gasatmosphäre funktioniert durch einfache Verdrängung. Indem Sie die Ofenkammer mit einem nicht-reaktiven Gas wie Argon fluten, verdrängen Sie physisch den Sauerstoff und andere Verunreinigungen.

Dadurch wird eine neutrale Umgebung oder ein Schutzschild um das Werkstück herum geschaffen. Dieser Schutzschild stellt sicher, dass die einzigen Veränderungen am Material die sind, die durch den Wärmebehandlungsprozess selbst beabsichtigt sind.

Argon vs. Stickstoff: Ein technischer Vergleich

Während andere Gase zur Erzeugung einer Ofenatmosphäre verwendet werden können, ist die häufigste Alternative zu Argon Stickstoff. Die Wahl zwischen ihnen hängt vom präzisen Grad der Inertheit ab, den Ihr Prozess erfordert.

Der Goldstandard der Inertheit

Argon ist ein Edelgas. Das bedeutet, seine atomare Struktur ist von Natur aus stabil, und es reagiert selbst unter extremer Hitze und Druck nicht mit anderen Elementen, um Verbindungen zu bilden.

Diese absolute Nicht-Reaktivität macht es zum "Goldstandard" für Prozesse, die hochsensible oder reaktive Metalle betreffen, bei denen selbst geringste Kontaminationen nicht toleriert werden können.

Der kritische Unterschied: Unerwünschte Reaktionen

Stickstoff ist zwar weitgehend inert und kostengünstiger, aber kein Edelgas. Bei hohen Temperaturen kann es mit bestimmten Metallen wie Titan, Aluminium und einigen hochlegierten Stählen reagieren.

Diese Reaktion bildet Nitride auf und in dem Material, die seine Härte, Sprödigkeit und andere mechanische Eigenschaften verändern können. Für viele Anwendungen ist dies ein inakzeptables Ergebnis. Argon hingegen wird diese Verbindungen niemals bilden.

Die Kompromisse verstehen

Die Wahl des richtigen Ofengases ist ein Balanceakt zwischen dem Erreichen der erforderlichen Materialqualität und der Bewältigung betrieblicher Realitäten wie Kosten und Sicherheit.

Kosten: Die primäre Überlegung

Der bedeutendste Nachteil von Argon sind seine Kosten. Es ist erheblich teurer in der Herstellung und Beschaffung als Stickstoff.

Für Anwendungen mit weniger reaktiven Metallen oder wenn die absolute höchste Reinheit nicht das primäre Kriterium ist, ist Stickstoff oft die wirtschaftlichere und perfekt geeignete Wahl.

Sicherheit und Gasverhalten

Sowohl Argon als auch Stickstoff sind Erstickungsgase, was bedeutet, dass sie Sauerstoff verdrängen und in unbelüfteten Räumen gefährlich sind. Ihr physikalisches Verhalten unterscheidet sich jedoch.

Argon ist etwa 38 % dichter als Luft. Das bedeutet, es sinkt ab und sammelt sich in tiefer gelegenen Bereichen, was eine ernste Gefahr in Gruben oder Kellern darstellt. Stickstoff hat eine Dichte ähnlich der Luft, sodass er sich leichter im Raum verteilt. Beide erfordern strenge Belüftungsprotokolle und Sauerstoffüberwachung.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Material, Ihre Prozessanforderungen und Ihr Budget bestimmen letztendlich die optimale Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und -leistung liegt: Verwenden Sie reines Argon, insbesondere für reaktive Metalle (z. B. Titan), kritische Luft- und Raumfahrtteile oder medizinische Implantate, bei denen keine Kontamination akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für die allgemeine Wärmebehandlung liegt: Stickstoff ist die praktischste und wirtschaftlichste Wahl für gängige Stähle und andere weniger reaktive Materialien.

- Wenn Sie ein Gleichgewicht aus Leistung und Kosten benötigen: Erwägen Sie die Verwendung einer Argon/Wasserstoff- oder Argon/Stickstoff-Mischung, um die erforderliche Inertheit zu einem moderateren Preis zu erzielen.

Die Wahl des richtigen Ofengases ist eine strategische Entscheidung, die direkt die Qualität und Zuverlässigkeit Ihres Endprodukts bestimmt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Chemische Inertheit | Verhindert Oxidation und Kontamination durch Verdrängung reaktiver Gase wie Sauerstoff. |

| Materialreinheit | Bewahrt die strukturelle Integrität und Leistung empfindlicher Materialien, wie z. B. reaktiver Metalle. |

| Hochtemperaturschutz | Wirkt als Schutzschild, um sicherzustellen, dass nur beabsichtigte Wärmebehandlungsänderungen auftreten. |

| Vergleich mit Stickstoff | Inerter als Stickstoff, vermeidet Nitridbildung in reaktiven Metallen wie Titan. |

| Kompromisse | Höhere Kosten und Sicherheitsbedenken aufgrund von Dichte und Erstickungsgefahr. |

Benötigen Sie präzise Ofenlösungen für Ihr Labor? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken, tiefgreifenden Anpassungsmöglichkeiten passen wir Lösungen an Ihre einzigartigen experimentellen Anforderungen an und gewährleisten optimale Leistung und Reinheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren spezifischen Anwendungen zugute kommen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern