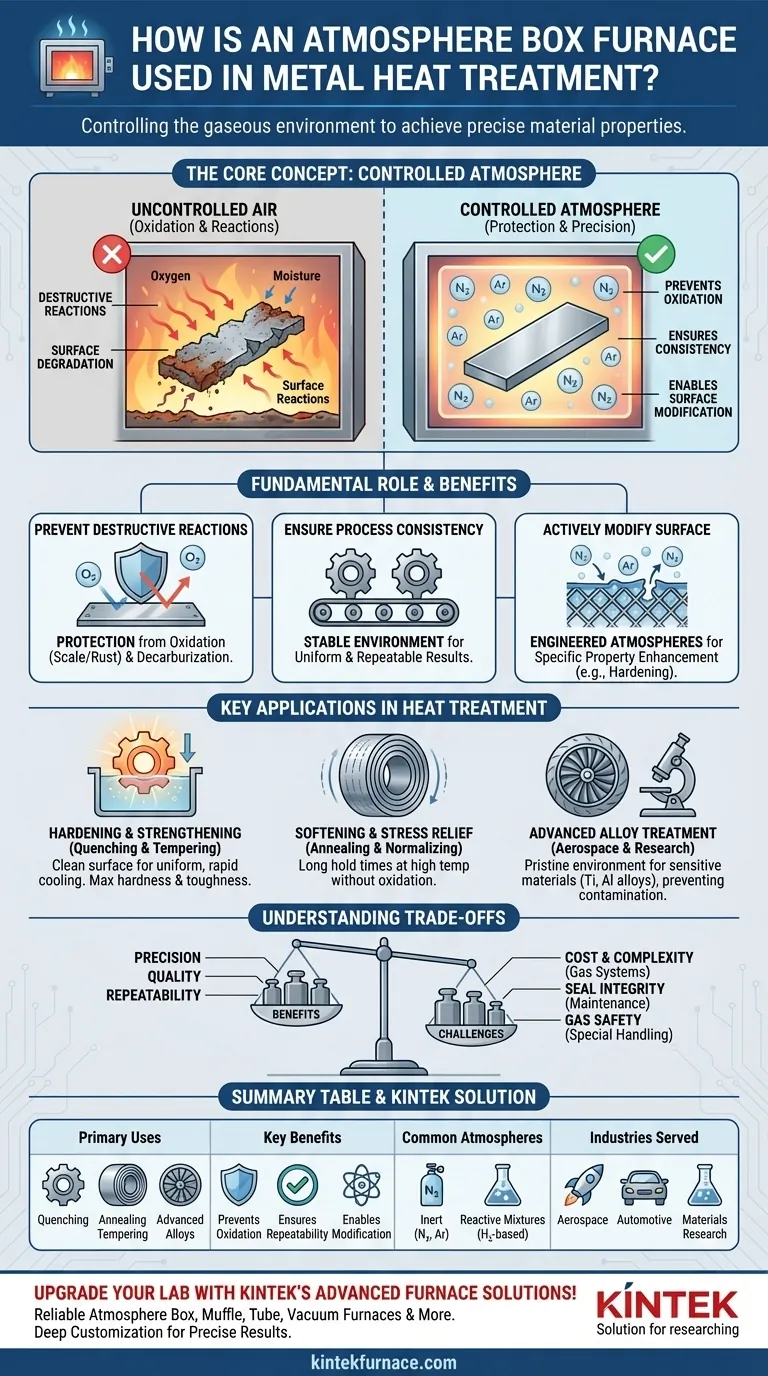

Im Wesentlichen wird ein Atmosphärenkastenofen zur Durchführung kritischer Wärmebehandlungsprozesse wie Härten, Glühen und Vergüten von Metallwerkstoffen eingesetzt. Dies wird erreicht, indem die Teile in einer dicht verschlossenen Kammer erhitzt werden, in der die gasförmige Umgebung präzise kontrolliert wird, um unerwünschte Reaktionen zu verhindern und sicherzustellen, dass die Endeigenschaften des Materials exakt den Vorgaben entsprechen.

Die entscheidende Erkenntnis ist nicht nur, dass der Ofen Metall erhitzt, sondern dass er die Atmosphäre rund um das Metall kontrolliert. Diese Kontrolle ist der Schlüssel zur Verhinderung zerstörerischer Reaktionen wie Oxidation bei hohen Temperaturen und zur Ermöglichung spezifischer, wiederholbarer Änderungen der Mikrostruktur und Oberfläche eines Materials.

Die grundlegende Rolle einer kontrollierten Atmosphäre

Viele glauben, die einzige Aufgabe eines Ofens sei die Wärmezufuhr. Bei Hochleistungsanwendungen ist das Gas, das das Metall umgibt, jedoch genauso wichtig wie die Temperatur. Bei erhöhten Temperaturen reagieren Metalle sehr stark mit dem in normaler Luft vorhandenen Sauerstoff und Feuchtigkeit.

Zur Verhinderung zerstörerischer Reaktionen

Die Hauptfunktion einer kontrollierten Atmosphäre ist der Schutz. Durch den Ersatz der Luft im Ofen durch ein spezifisches Gas oder eine spezifische Gasmischung (wie Stickstoff oder Argon) wird ein Schutzschild um das Werkstück geschaffen.

Dieser Schutz verhindert Oxidation (Zunderbildung oder Rost) und Entkohlung (den Verlust von Kohlenstoff von der Oberfläche des Stahls), was beides die Oberflächengüte, die Abmessungen und die mechanischen Eigenschaften des Materials beeinträchtigt.

Zur Gewährleistung der Prozesskonsistenz

Die Zusammensetzung der Umgebungsluft kann schwanken. Ein Ofen mit kontrollierter Atmosphäre eliminiert diese Variabilität, indem er für jede Charge eine stabile, bekannte Umgebung bietet.

Dies garantiert, dass der Wärmebehandlungsprozess gleichmäßig und wiederholbar ist, was für die Qualitätskontrolle in Branchen wie der Luft- und Raumfahrttechnik und der Automobilherstellung, in denen ein Bauteilversagen keine Option ist, unerlässlich ist.

Zur aktiven Modifikation der Oberfläche

Bei einigen fortgeschrittenen Prozessen ist die Atmosphäre nicht nur schützend (inert), sondern auch aktiv. Sie kann so konstruiert sein, dass sie absichtlich mit der Metalloberfläche interagiert.

Diese Atmosphären können Elemente transportieren, die in das Material diffundieren, um spezifische Eigenschaften zu verbessern, wie z. B. die Härtung der Oberfläche bei gleichzeitiger Beibehaltung eines duktilen Kerns.

Schlüsselanwendungen in der Wärmebehandlung

Durch die Beherrschung der Ofenumgebung können Ingenieure die endgültigen Eigenschaften eines Materials präzise steuern. Der Atmosphärenofen ist das Werkzeug, das diese präzisen Transformationen ermöglicht.

Härten und Festigkeitssteigerung (Abschrecken & Vergüten)

Bei Stahlkomponenten ist das Erreichen maximaler Härte und Zähigkeit durch Abschrecken und Vergüten üblich. Eine kontrollierte Atmosphäre stellt sicher, dass die Oberfläche des Teils sauber und frei von isolierendem Zunder ist, was ein für ein erfolgreiches Abschrecken entscheidendes gleichmäßiges und schnelles Abkühlen ermöglicht.

Erweichen und Spannungsarmglühen (Glühen & Normalisieren)

Prozesse wie das Glühen, die Metall erweichen und innere Spannungen abbauen, erfordern oft lange Haltezeiten bei hohen Temperaturen. Eine inerte Atmosphäre ist unerlässlich, um die Oberfläche des Materials während dieser langen Zeiträume vor Oxidation zu schützen.

Behandlung von Hochleistungswerkstoffen (Luft- und Raumfahrt & Forschung)

In der Luft- und Raumfahrt werden Hochleistungswerkstoffe wie Titan- und Aluminiumlegierungen behandelt, um ihr Verhältnis von Festigkeit zu Gewicht und ihre Korrosionsbeständigkeit zu optimieren. Diese empfindlichen Legierungen vertragen Oberflächenkontamination nicht, weshalb eine reine, kontrollierte Atmosphäre absolut unerlässlich ist.

Ebenso bietet ein Atmosphärenofen in der Materialforschung die makellose Umgebung, die erforderlich ist, um die Auswirkungen von Hitze auf neue Legierungen ohne die Störung unerwünschter chemischer Reaktionen zu untersuchen.

Verständnis der Kompromisse

Obwohl leistungsstark, führen Atmosphärenöfen zu Komplexitäten, die bei einfacheren Luftöfen nicht vorhanden sind. Die objektive Abwägung dieser Faktoren ist der Schlüssel zu einer fundierten Investition.

Erhöhte Kosten und Komplexität

Diese Öfen erfordern Gasversorgungssysteme, präzise Durchflussregelungen und robuste Dichtungen, um die Integrität der inneren Atmosphäre aufrechtzuerhalten. Dies erhöht die anfänglichen Anschaffungskosten und die laufenden Betriebskosten.

Die Bedeutung der Dichtungsintegrität

Das gesamte Prinzip beruht auf einer dicht verschlossenen Kammer. Jede noch so kleine Leckage kann die Atmosphäre beeinträchtigen, das Werkstück ruinieren und die Vorteile des Systems zunichtemachen. Regelmäßige Wartung von Dichtungen und Verbindungsstücken ist von entscheidender Bedeutung.

Gasauswahl und Sicherheit

Verschiedene Prozesse erfordern unterschiedliche Atmosphären – von Inertgasen wie Argon bis hin zu reaktiven Mischungen, die Wasserstoff enthalten können. Die Handhabung, Lagerung und Mischung dieser Gase erfordert spezielles Wissen und strenge Sicherheitsprotokolle.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt, ob die Präzision eines Atmosphärenofens eine Notwendigkeit oder eine Überdimensionierung darstellt.

- Wenn Ihr Hauptaugenmerk darauf liegt, spezifische mechanische Eigenschaften ohne Oberflächenfehler zu erzielen: Ein Atmosphärenofen ist unerlässlich, um Oxidation zu verhindern und die Entwicklung der gewünschten Mikrostruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung an empfindlichen Legierungen liegt: Eine kontrollierte Atmosphäre ist nicht verhandelbar, um reine, wiederholbare Ergebnisse ohne Umweltkontamination zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Wärmebehandlung von nicht kritischen Komponenten liegt: Ein Standard-Luftofen kann ausreichend sein, Sie müssen jedoch den Kompromiss der Nachbehandlung zur Entfernung von Oberflächenzunder in Kauf nehmen.

Letztendlich erfordert die Beherrschung der modernen Wärmebehandlung das Verständnis, dass Sie nicht nur die Temperatur steuern, sondern die gesamte chemische Umgebung, in der das Material umgewandelt wird.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptanwendungen | Abschrecken, Glühen, Vergüten zum Härten, Erweichen und Spannungsarmglühen von Metallen |

| Hauptvorteile | Verhindert Oxidation und Entkohlung, gewährleistet Prozesswiederholbarkeit, ermöglicht Oberflächenmodifikation |

| Gängige Atmosphären | Inertgase (z. B. Stickstoff, Argon), reaktive Mischungen (z. B. wasserstoffbasiert) |

| Bediente Industrien | Luft- und Raumfahrt, Automobilindustrie, Materialforschung |

| Wichtige Überlegungen | Höhere Kosten, erfordert Gassysteme und Wartung der Dichtungen, unerlässlich für empfindliche Legierungen |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung liefern wir vielfältigen Laboren zuverlässige Atmosphärenkastenöfen, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenindividualisierung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert eine konsistente, oxidationsfreie Wärmebehandlung für Metalle. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und hervorragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität