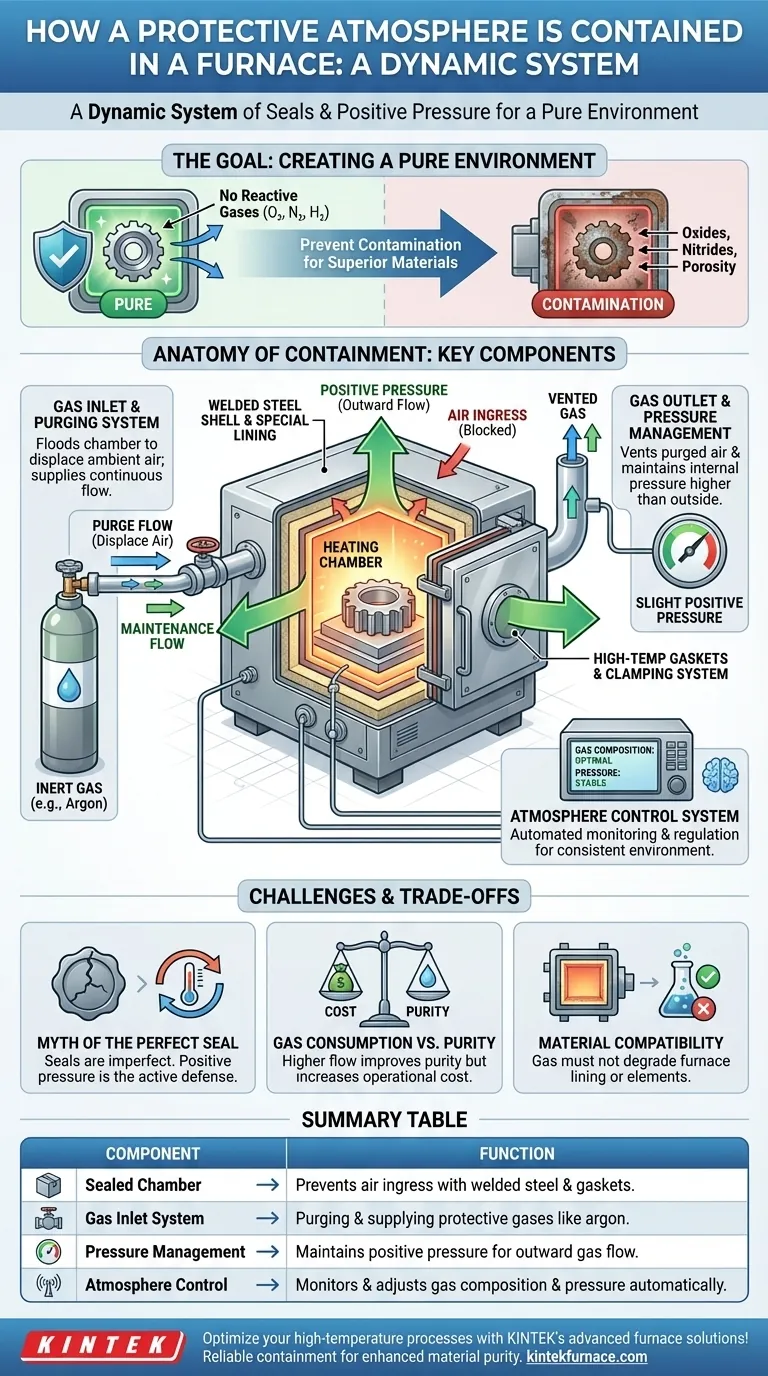

Eine Schutzatmosphäre wird in einem Ofen durch die konstruktive Kombination einer physikalisch abgedichteten Kammer und eines dynamischen Gasmanagementsystems aufrechterhalten. Dieses Design spült den Ofen zunächst von reaktiver Umgebungsluft, versorgt ihn dann kontinuierlich mit einer spezifischen Gasmischung bei leichtem Überdruck. Dies stellt sicher, dass mögliche Leckagen nach außen strömen und externe Verunreinigungen wie Sauerstoff nicht eindringen und das zu verarbeitende Material beeinträchtigen können.

Die Aufrechterhaltung einer Schutzatmosphäre ist weniger eine Frage der Schaffung einer perfekten, hermetischen Abdichtung als vielmehr die Konstruktion eines dynamischen Systems. Ziel ist es, mit positivem Gasdruck einen konstanten Auswärtsstrom zu gewährleisten, der das Eindringen reaktiver Luft in die Hochtemperatur-Prozesskammer aktiv verhindert.

Das Ziel: Eine reine Umgebung schaffen

Der Hauptzweck einer Schutzatmosphäre ist es, eine Umgebung zu schaffen, die frei von reaktiven Gasen wie Sauerstoff, Stickstoff und Wasserstoff ist. Während Hochtemperaturprozessen wie Schmelzen oder Wärmebehandeln können diese Gase erhebliche Probleme verursachen.

Sie können unerwünschte Oxide und Nitride bilden oder Porosität innerhalb der Materialstruktur erzeugen. Durch die Verhinderung dieser Kontamination können Hersteller Materialien mit überlegener Reinheit, Festigkeit und Gesamtleistung produzieren.

Die Anatomie der Eindämmung: Wichtige Systemkomponenten

Die Fähigkeit eines Ofens, eine Schutzatmosphäre zu halten, beruht auf mehreren miteinander verbundenen Komponenten, die im Konzert arbeiten. Es ist kein einzelnes Merkmal, sondern ein ganzes System, das für Eindämmung und Kontrolle konzipiert ist.

Der Ofenkörper und die Dichtungsmechanismen

Die erste Verteidigungslinie ist die physikalische Struktur des Ofens. Die Außenhülle wird typischerweise aus Stahlplatten geschweißt, um ein robustes, abgedichtetes Gehäuse zu schaffen. Im Inneren ist die Ofenauskleidung mit energiesparenden Verbundstrukturen und speziellen, korrosionsbeständigen feuerfesten Ziegeln konstruiert, die sowohl hohen Temperaturen als auch den spezifischen chemischen Eigenschaften des Schutzgases standhalten.

Entscheidend sind Dichtungsmechanismen als das wichtigste Element. Ofentüren, Sensoranschlüsse und andere Öffnungen sind mit Hochtemperaturdichtungen und Klemmsystemen ausgestattet. Die Ofentürdichtung ist besonders wichtig und wird bewusst verstärkt, um Leckagen an dieser großen, häufig genutzten Schnittstelle zu minimieren.

Das Gaseinlass- und Spülsystem

Um die Umgebung zu schaffen, wird der Ofen zunächst gespült. Dies beinhaltet das Fluten der Kammer mit dem Schutzgas – wie inertem Argon – durch spezielle Einlassrohre und Ventile.

Diese anfängliche Phase mit hohem Durchfluss verdrängt die Umgebungsluft kraftvoll und drückt sie aus der Kammer. Sobald der Sauerstoffgehalt auf das gewünschte Minimum gesunken ist, endet der Spülzyklus, und das System wechselt zu einer Wartungsflussrate.

Der Gasauslass und das Druckmanagement

Ein abgedichteter Ofen muss einen kontrollierten Auslass haben. Dies ist entscheidend für die Entlüftung der gespülten Luft und für die Aufrechterhaltung des korrekten Innendrucks während des Betriebs.

Das System ist darauf ausgelegt, einen leichten Überdruck innerhalb der Heizkammer aufrechtzuerhalten. Dies bedeutet, dass der Druck im Inneren geringfügig höher ist als der atmosphärische Druck außen. Dieses einfache Prinzip ist der Schlüssel zu einer effektiven Eindämmung; falls mikroskopisch kleine Lecks in den Dichtungen vorhanden sind, strömt das interne Gas nach außen, wodurch das viel schädlichere Eindringen von Luft verhindert wird.

Das Atmosphärenkontrollsystem

Moderne Öfen verwenden ein spezielles Atmosphärenkontrollsystem. Dieses automatisierte System überwacht mittels Sensoren die Zusammensetzung und den Druck des Gases im Ofen.

Es regelt präzise die Gasflussraten vom Einlass und passt die Mischung nach Bedarf an, um die ideale Umgebung während des gesamten Heiz- und Kühlzyklus aufrechtzuerhalten. Dieses aktive Management gewährleistet Prozesskonsistenz und Materialqualität.

Praktische Herausforderungen und Kompromisse verstehen

Obwohl die Prinzipien unkompliziert sind, birgt die Erzielung einer perfekten Atmosphärenkontrolle reale technische Herausforderungen.

Der Mythos der perfekten Dichtung

Keine mechanische Dichtung ist wirklich perfekt, insbesondere unter extremen thermischen Zyklen, bei denen Materialien sich ausdehnen und zusammenziehen. Sich ausschließlich auf Dichtungen zu verlassen, ist eine fehlerhafte Strategie. Genau aus diesem Grund ist das Prinzip des Überdrucks nicht verhandelbar, da es eine aktive Abwehr gegen die unvermeidlichen Unvollkommenheiten jeder Dichtung bietet.

Gasverbrauch vs. Reinheit

Es besteht ein direkter Kompromiss zwischen den Kosten des Schutzgases und der Reinheit der Umgebung. Eine höhere Gasflussrate erzeugt einen stärkeren Überdruck und spült Verunreinigungen effektiver aus, erhöht aber auch die Betriebskosten. Ziel ist es, die minimale Flussrate zu finden, die zuverlässig Kontamination für einen bestimmten Prozess verhindert.

Materialverträglichkeit

Die internen Komponenten des Ofens, einschließlich der feuerfesten Auskleidung und der Heizelemente selbst, müssen mit der Schutzatmosphäre kompatibel sein. Bestimmte Gase können bei sehr hohen Temperaturen reaktiv werden und die Ofenkomponenten im Laufe der Zeit potenziell beschädigen. Die Wahl des Gases und der Ofenmaterialien muss sorgfältig aufeinander abgestimmt sein.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis, wie die Eindämmung funktioniert, ermöglicht es Ihnen, die Ofenkapazitäten mit Ihren spezifischen Betriebszielen abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialreinheit liegt: Investieren Sie in einen Ofen mit überragender Dichtungsintegrität, robusten Türklammern und einem präzisen, sensorbasierten Atmosphärenkontrollsystem.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Produktion liegt: Betonen Sie die Optimierung von Spülzyklen und Wartungsflussraten, um den Gasverbrauch zu minimieren und gleichzeitig Ihre erforderlichen Qualitätsstandards zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Zuverlässigkeit liegt: Implementieren Sie einen strengen Wartungsplan für die Inspektion und den Austausch von Türdichtungen, Dichtungen und die Überprüfung der Genauigkeit von Drucksensoren.

Letztendlich geht es bei der Beherrschung der Atmosphärenkontrolle darum, einen kontrollierten, dynamischen Fluss zu steuern, nicht nur einen statischen, abgedichteten Kasten zu bauen.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Abgedichtete Kammer | Verhindert Lufteintritt durch geschweißten Stahl und Hochtemperaturdichtungen |

| Gaseinlasssystem | Spülung und Zufuhr von Schutzgasen wie Argon |

| Druckmanagement | Hält einen leichten Überdruck aufrecht, um den Gasaustritt zu gewährleisten |

| Atmosphärenkontrolle | Überwacht und passt Gaszusammensetzung und -druck automatisch an |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Wir sind spezialisiert auf Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Unser Fachwissen in F&E und Eigenfertigung gewährleistet eine zuverlässige Eindämmung von Schutzatmosphären, wodurch Materialreinheit und Effizienz verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung