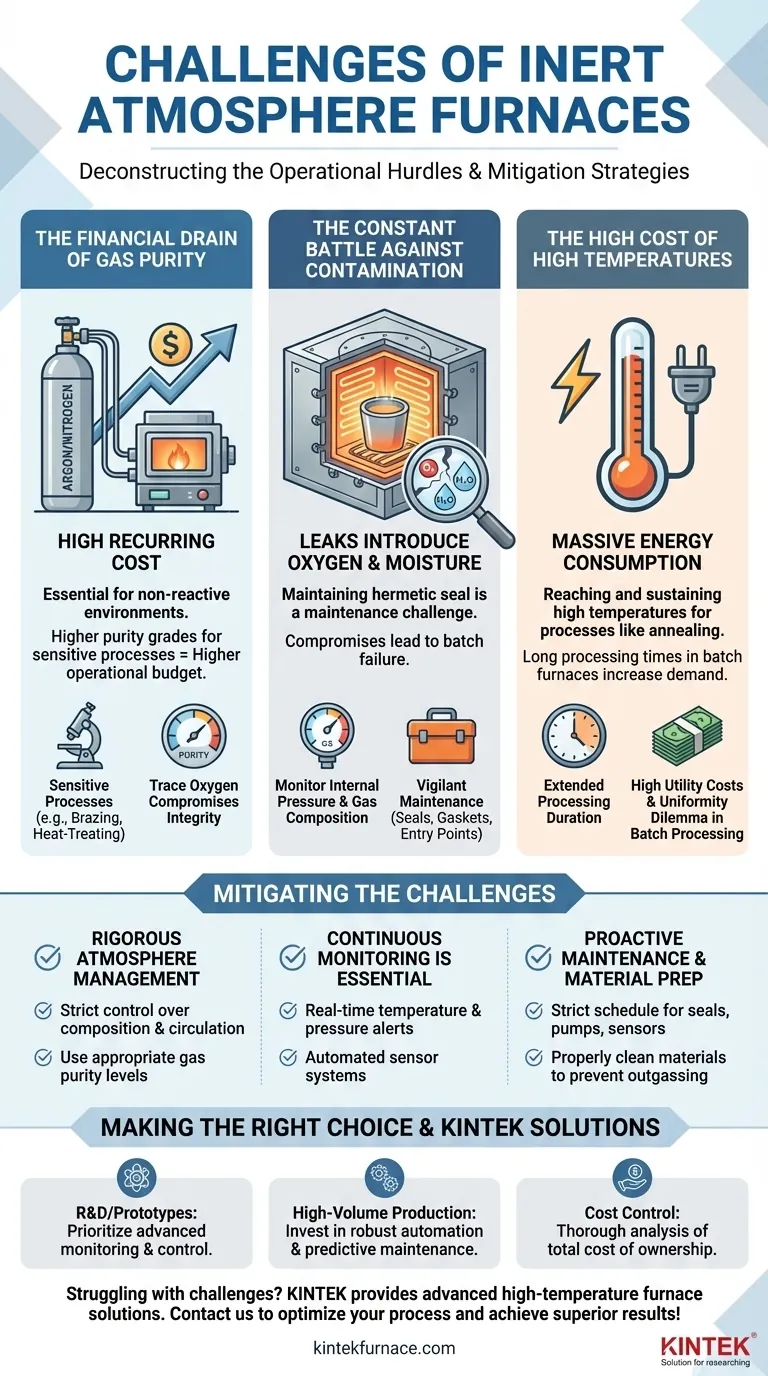

Im Kern stellen Inertgasöfen drei wesentliche Herausforderungen dar: die hohen laufenden Kosten für Inertgase, die technische Komplexität, eine perfekt abgedichtete Umgebung aufrechtzuerhalten, und den erheblichen Energieverbrauch, der für den Betrieb bei hohen Temperaturen erforderlich ist. Diese Faktoren beeinflussen sowohl die Gesamtbetriebskosten als auch die Zuverlässigkeit des Herstellungsprozesses direkt.

Die Hauptherausforderungen von Inertgasöfen sind nicht bloß technische Unannehmlichkeiten; sie sind grundlegende betriebliche Anforderungen. Die erfolgreiche Steuerung der Gaskosten, der Dichtungsintegrität und des Energieverbrauchs ist der Unterschied zwischen einem zuverlässigen, qualitativ hochwertigen Prozess und einer Quelle kostspieliger Produktionsausfälle.

Die betrieblichen Hürden entschlüsseln

Um einen Inertgasofen effektiv nutzen zu können, müssen Sie die Art seiner Kernherausforderungen verstehen. Dies sind keine einmaligen Probleme, sondern kontinuierliche Betriebsvariablen, die ständige Verwaltung erfordern.

Der finanzielle Abfluss durch Gasreinheit

Die offensichtlichste Herausforderung sind die direkten, laufenden Kosten für hochreine Inertgase wie Argon oder Stickstoff. Diese Gase sind unerlässlich, um die nicht reaktive Umgebung zu schaffen, die Oxidation verhindert.

Bei empfindlichen Prozessen wie dem Löten oder der Wärmebehandlung fortschrittlicher Legierungen können bereits Spuren von Sauerstoff die Materialintegrität beeinträchtigen. Dies erfordert die Verwendung von hochreinen und daher teureren Gasqualitäten, was einen erheblichen Posten in Ihrem Betriebskostenplan darstellt.

Der ständige Kampf gegen Kontamination

Eine Inertgasatmosphäre ist nur so gut wie die Dichtung, die sie einschließt. Das Erreichen und Aufrechterhalten einer hermetisch dichten Umgebung ist eine erhebliche Wartungsherausforderung.

Lecks können Sauerstoff und Feuchtigkeit eindringen lassen und eine ganze Charge von Komponenten ruinieren. Sie müssen ständig den Innendruck und die Gaszusammensetzung überwachen, um die Integrität der Atmosphäre zu gewährleisten, was eine sorgfältige Wartung von Dichtungen, Dichtungsringen und Eintrittsstellen erfordert.

Die hohen Kosten hoher Temperaturen

Inertgasöfen arbeiten oft bei extrem hohen Temperaturen für Prozesse wie das Glühen. Das Erreichen und Halten dieser Temperaturen erfordert eine massive Menge an elektrischer Energie, was zu hohen Stromkosten führt.

Dieser Energiebedarf wird durch lange Prozesszeiten verschärft, insbesondere bei Kammeröfen, bei denen das System über einen längeren Zeitraum auf Temperatur gehalten werden muss, um eine gleichmäßige Verarbeitung der gesamten Ladung zu gewährleisten.

Das Dilemma der Gleichmäßigkeit bei der Chargenverarbeitung

Kammeröfen bieten Flexibilität, führen aber die Herausforderung der Prozessgleichmäßigkeit ein. Es ist schwierig sicherzustellen, dass jede Komponente in einer großen oder komplexen Charge den gleichen Temperatur- und Atmosphärenbedingungen ausgesetzt ist.

Ohne angemessene Gaszirkulation und präzise Temperaturkontrolle riskieren Sie die Bildung von heißen oder kalten Stellen, was zu inkonsistenten Materialeigenschaften über die gesamte Charge hinweg und potenziellen Teileausschuss führen kann.

Die Kompromisse verstehen

Trotz dieser Herausforderungen sind diese Öfen für viele fortschrittliche Fertigungsanwendungen unverzichtbar. Die Entscheidung für einen solchen Ofen ist ein Kompromiss zwischen betrieblicher Komplexität und Endproduktqualität.

Die nicht verhandelbare Notwendigkeit einer Inertumgebung

Bei Prozessen wie dem Glühen, Löten und der additiven Fertigung im Pulverbett ist die Verhinderung von Oxidation keine Option – sie ist grundlegend für die Integrität des Endteils.

In diesen Fällen sind die hohen Kosten und betrieblichen Anforderungen gerechtfertigt, da es keine Alternative gibt, um die erforderlichen Materialeigenschaften und Oberflächengüte zu erreichen. Die Komplexität des Ofens ist der Preis für qualitativ hochwertige Ergebnisse.

Die versteckten Kosten eines Prozessfehlers

Die Herausforderungen in Bezug auf Kosten und Wartung müssen gegen die Kosten eines Ausfalls abgewogen werden. Eine einzige kompromittierte Charge aufgrund eines Atmosphärenlecks kann Tausende von Dollar an Schrottmaterial, verschwendeter Energie und verlorener Produktionszeit verursachen.

Daher ist die Investition in robuste Überwachungssysteme, hochwertige Dichtungen und strenge Wartungsprotokolle eine Form der Versicherung gegen weitaus größere finanzielle Verluste.

Wie man die Herausforderungen mindert

Der Erfolg mit einem Inertgasofen hängt von einem disziplinierten Betriebsansatz ab. Die folgenden Überlegungen sind entscheidend, um sowohl die Prozessqualität als auch die Sicherheit des Bedieners zu gewährleisten.

Strikte Atmosphärenverwaltung

Sie müssen eine strenge Kontrolle über die atmosphärische Zusammensetzung und Zirkulation im Ofen aufrechterhalten. Dies umfasst die Verwendung der geeigneten Gasreinheitsgrade für Ihr spezifisches Material und Ihren Prozess.

Kontinuierliche Überwachung ist unerlässlich

Die kontinuierliche Überwachung von Temperatur und Druck ist nicht verhandelbar. Automatisierte Sensorsysteme können in Echtzeit Alarm geben bei jeder Abweichung, sodass Bediener eingreifen können, bevor eine Charge beeinträchtigt wird.

Proaktive Wartung und Materialvorbereitung

Implementieren Sie einen strengen Zeitplan für die regelmäßige Wartung der Ausrüstung, wobei der Schwerpunkt auf Dichtungen, Pumpen und Sensoren liegt. Stellen Sie außerdem sicher, dass alle in den Ofen eingebrachten Materialien ordnungsgemäß gereinigt sind, um die Entgasung zu verhindern, die Verunreinigungen in die Atmosphäre einbringen kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie zur Bewältigung dieser Herausforderungen sollte mit Ihren spezifischen Produktionszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf F&E oder hochwertigen Prototypen liegt: Priorisieren Sie einen Ofen mit fortschrittlicher Überwachung und Steuerung, da Prozesswiederholbarkeit und Datenprotokollierung wichtiger sind als der Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Die Zuverlässigkeit und die Betriebskosten pro Teil sind von größter Bedeutung. Investieren Sie daher in robuste Automatisierung und vorausschauende Wartung, um Ausfallzeiten und Gasverbrauch zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Kostenkontrolle liegt: Führen Sie eine gründliche Analyse der Gesamtbetriebskosten durch, wobei Energie-, Gasverbrauch und Wartungsaufwand berücksichtigt werden, um zu verhindern, dass unerwartete Ausgaben Ihren Haushalt sprengen.

Letztendlich ist die Beherrschung der Herausforderungen eines Inertgasofens der Schlüssel zur Erschließung der höchsten Stufen der Materialqualität und -leistung.

Zusammenfassungstabelle:

| Herausforderung | Schlüsselprobleme | Minderungsstrategien |

|---|---|---|

| Hohe Gaskosten | Laufende Kosten für Argon/Stickstoff; Reinheitsanforderungen | Gasverbrauch optimieren; automatische Überwachung nutzen |

| Dichtungsintegrität | Lecks führen zu Kontamination; Wartungsanforderungen | Regelmäßige Überprüfung von Dichtungen/Dichtungsringen; Drucküberwachung |

| Energieverbrauch | Hoher Stromverbrauch für anhaltend hohe Temperaturen | Isolierung verbessern; effiziente Heizsysteme |

| Prozessgleichmäßigkeit | Inkonsistente Bedingungen in Kammeröfen | Verbesserte Gaszirkulation; präzise Temperaturkontrolle |

Haben Sie Probleme mit Herausforderungen bei Inertgasöfen? KINTEK kann helfen! Mit außergewöhnlicher F&E und Eigenfertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Bedürfnisse, wodurch Kosten gesenkt und die Zuverlässigkeit verbessert werden. Kontaktieren Sie uns noch heute, um Ihren Prozess zu optimieren und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität