Im Kern sind Atmosphäreöfen spezialisierte Wärmebehandlungssysteme, die zur präzisen Steuerung der chemischen Umgebung um ein Material herum entwickelt wurden. Sie funktionieren, indem sie ein spezifisches, künstlich vorbereitetes Gasgemisch in eine versiegelte Heißkammer einleiten. Dies ermöglicht eine Reihe von thermischen Prozessen wie Gasaufkohlen, Carbonitrieren, Blankabschrecken, Glühen und Normalisieren, die in offenen Öfen nicht möglich sind.

Ein Atmosphäreofen geht über das einfache Erhitzen hinaus und wird zu einem aktiven Werkzeug für die Materialtechnik. Durch den Ersatz von Umgebungsluft durch ein kontrolliertes Gasgemisch verhindert er unerwünschte Reaktionen wie Oxidation und ermöglicht präzise Oberflächenmodifikationen, was zu überlegenen Materialeigenschaften und Prozesseffizienz führt.

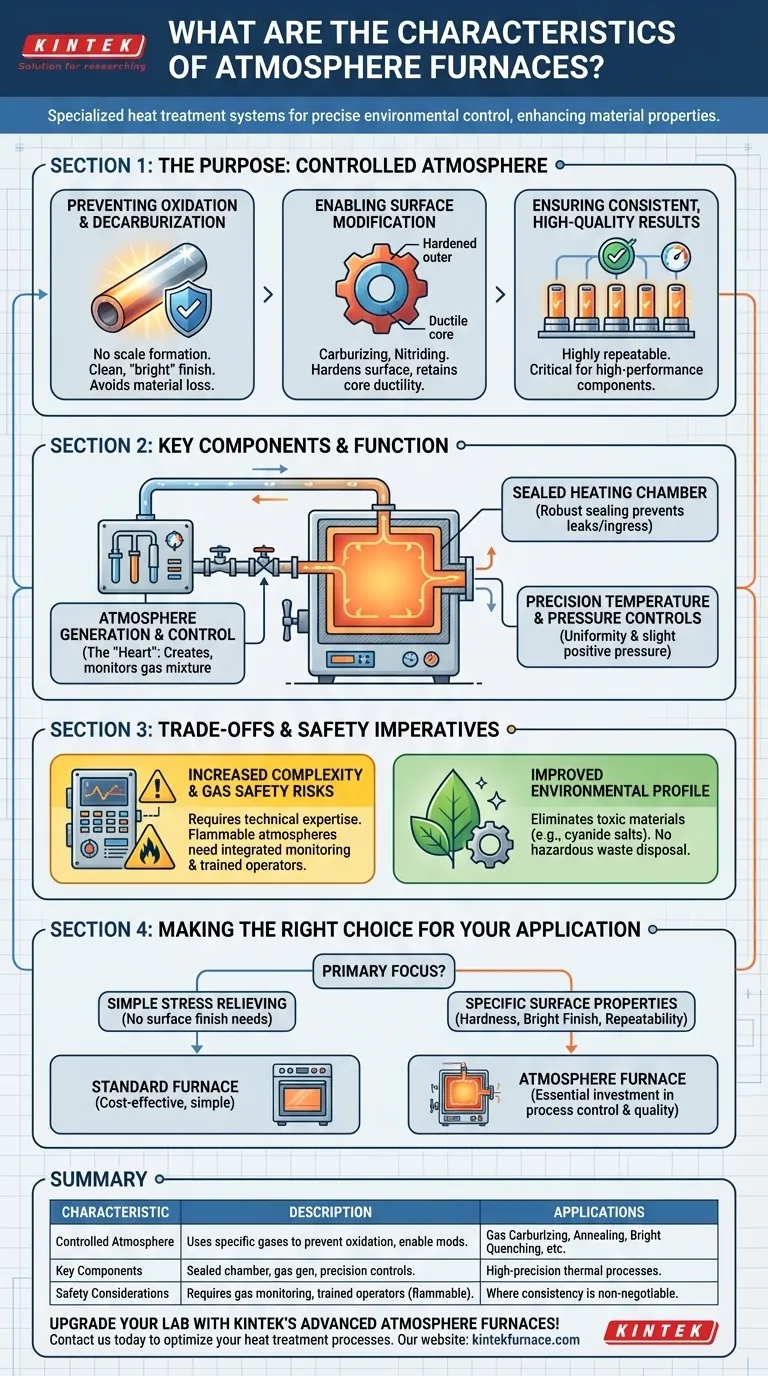

Der Zweck einer kontrollierten Atmosphäre

Die Hauptfunktion eines Atmosphäreofens besteht darin, eine vorhersagbare und nicht reaktive (oder selektiv reaktive) Umgebung bei hohen Temperaturen zu schaffen. Diese Kontrolle ist für die moderne Metallurgie von grundlegender Bedeutung.

Verhinderung von Oxidation und Entkohlung

Wenn Stahl an der Luft erhitzt wird, verursacht der Sauerstoff die Bildung einer Oxidschicht (Zunder), die das Oberflächenfinish beschädigt und zu Materialverlust führen kann. Die kontrollierte, sauerstoffarme Atmosphäre in diesen Öfen verhindert dies und führt zu einem sauberen, „blanken“ Oberflächenfinish.

Ermöglichung der Oberflächenmodifikation

Diese Öfen werden für thermochemische Behandlungen eingesetzt, die die Chemie der Oberfläche eines Teils verändern. Durch die Zugabe von kohlenstoffreichen Gasen (Aufkohlen) oder stickstoffreichen Gasen (Nitrieren) kann die Oberfläche erheblich gehärtet werden, während der Kern duktil bleibt.

Gewährleistung konsistenter, hochwertiger Ergebnisse

Da die Ofenatmosphäre, die Temperatur und der Druck alle streng kontrolliert werden, sind die Ergebnisse des Wärmebehandlungsprozesses hochgradig wiederholbar. Dies ist entscheidend für die Herstellung von Hochleistungskomponenten, bei denen Konsistenz nicht verhandelbar ist.

Schlüsselkomponenten eines Atmosphäreofens

Die Erreichung einer solch präzisen Umweltkontrolle erfordert ein komplexeres Design als ein Standardofen. Die Hauptkomponenten arbeiten zusammen, um die Integrität des Prozesses aufrechtzuerhalten.

Die versiegelte Heißkammer

Der Ofenkörper und die Tür müssen mit robusten Dichtungsmechanismen konstruiert sein. Dies ist entscheidend, um zu verhindern, dass die kontrollierte Atmosphäre austritt, und noch wichtiger, um zu verhindern, dass Umgebungsluft eindringt und den Prozess kontaminiert.

Atmosphären-Erzeugungs- und Steuerungssysteme

Dies ist das Herzstück des Ofens. Es umfasst die Systeme, die das erforderliche Gasgemisch erzeugen (z. B. endotherm, exotherm oder stickstoffbasiert), sowie die Instrumente, die dessen Zusammensetzung, Durchflussrate und Druck überwachen und anpassen.

Präzise Temperatur- und Druckregelung

Thermoelemente und fortschrittliche Regler stellen sicher, dass die Temperatur gleichmäßig ist und den vorgeschriebenen Heiz- und Abkühlzyklen folgt. Druckregler arbeiten mit dem Dichtungssystem zusammen, um einen leichten Überdruck im Ofen aufrechtzuerhalten und so das Eindringen von Luft weiter zu verhindern.

Abwägungen und Sicherheitsanforderungen verstehen

Obwohl sie leistungsstark sind, gehen die Fähigkeiten eines Atmosphäreofens mit erheblichen betrieblichen Überlegungen einher, die sie von einfacheren Wärmebehandlungsgeräten unterscheiden.

Erhöhte Komplexität im Vergleich zu Standardöfen

Ein einfacher Muffelofen erfordert wenig mehr als Hochtemperaturschutz und ist einfach zu bedienen. Ein Atmosphäreofen ist ein komplexes System aus miteinander verbundenen Gas-, Heiz- und Sicherheitssteuerungen, das ein höheres Maß an technischem Fachwissen erfordert.

Die entscheidende Rolle der Gasesicherheit

Viele Prozessatmosphären sind brennbar oder explosiv (z. B. Wasserstoff, Kohlenmonoxid). Dies erfordert eine integrierte Gasüberwachung, Leckerkennung und explosionsgeschützte Geräte. Aufgrund der inhärenten Sicherheitsrisiken dürfen nur professionell geschulte Bediener diese Systeme verwalten.

Verbessertes Umweltprofil

Ein wesentlicher Vorteil ist der Wegfall toxischer Materialien, die in älteren Verfahren verwendet wurden. Atmosphäreöfen ersetzen Prozesse, die auf gefährlichen Zyanidsalzen basierten, wodurch die erhebliche Herausforderung und die Kosten für die Entsorgung kontaminierter Salze, Vorrichtungen und Abfälle entfallen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihrem Material, Ihren Prozessanforderungen und Ihren betrieblichen Fähigkeiten ab.

- Wenn Ihr Hauptaugenmerk auf einfache Spannungsarmglühung oder Vergütung ohne Anforderungen an das Oberflächenfinish liegt: Ein Standardofen ohne Atmosphäre ist wahrscheinlich kostengünstiger und einfacher zu bedienen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Oberflächenhärte oder Verschleißfestigkeit liegt: Ein Atmosphäreofen ist für Prozesse wie Gasaufkohlen oder Carbonitrieren unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Herstellung blanker, oxidfreier Teile nach dem Glühen oder Löten liegt: Die kontrollierte, inerte Umgebung eines Atmosphäreofens ist notwendig, um die Oberfläche des Materials zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für hochwertige Komponenten liegt: Die präzise Kontrolle, die ein Atmosphäreofen bietet, rechtfertigt die Investition in Ausrüstung und Mitarbeiterschulung.

Letztendlich ist die Wahl eines Atmosphäreofens eine Investition in Prozesskontrolle und endgültige Materialqualität.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kontrollierte Atmosphäre | Verwendet spezifische Gasgemische, um Oxidation zu verhindern und Oberflächenmodifikationen zu ermöglichen. |

| Schlüsselkomponenten | Umfasst versiegelte Heißkammer, Atmosphärensteuerungssysteme und präzise Temperatur-/Druckregelung. |

| Anwendungen | Ideal für Gasaufkohlen, Glühen, Blankabschrecken und andere hochpräzise thermische Prozesse. |

| Sicherheitsaspekte | Erfordert Gasüberwachung und geschultes Personal aufgrund brennbarer Atmosphären. |

Rüsten Sie Ihr Labor mit den fortschrittlichen Atmosphäreöfen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E-Leistungen und interner Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was die Prozesskontrolle und Materialqualität verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln