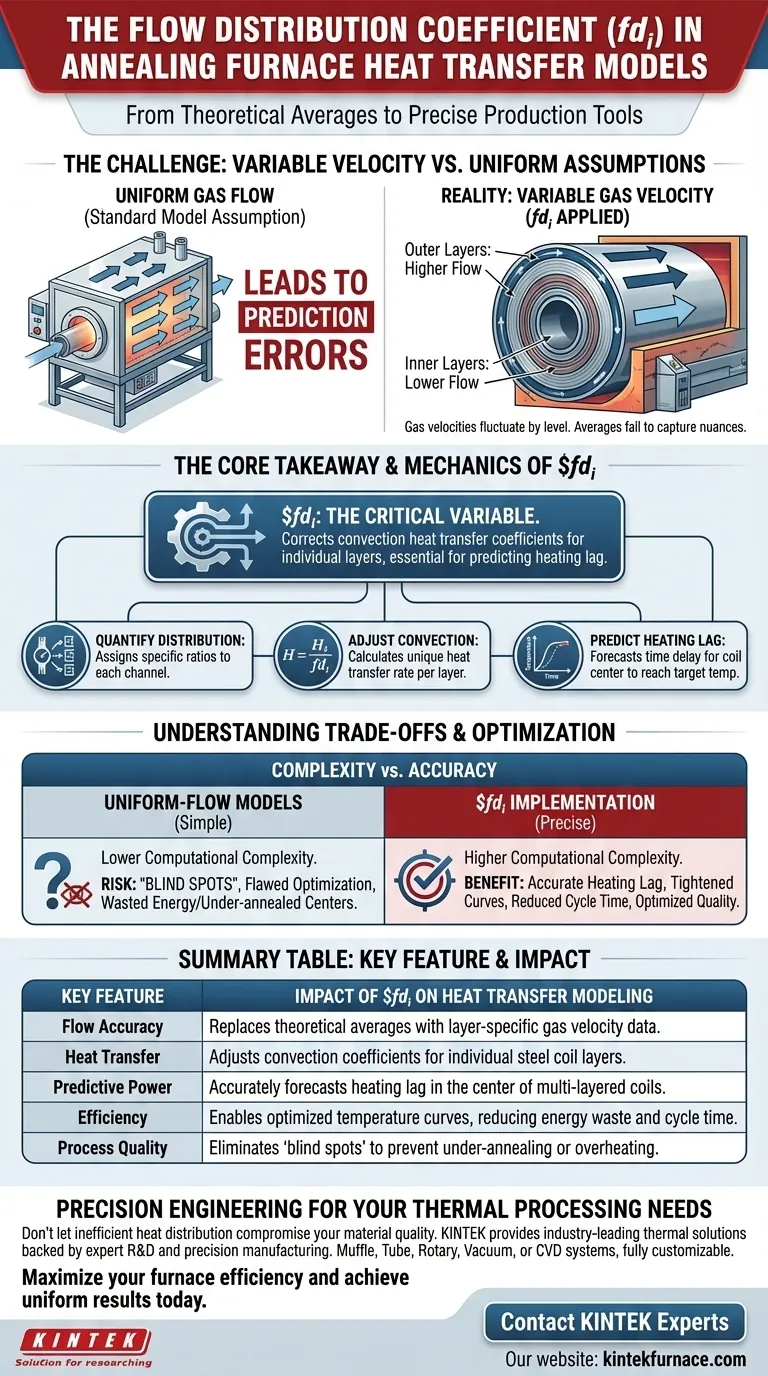

Der Durchflussverteilungskoeffizient ($fd_i$) ist die entscheidende Variable, die genau quantifiziert, wie Schutzgas über die verschiedenen Strömungskanäle mehrlagiger Stahlcoils verteilt wird. Indem dieser Koeffizient die Tatsache berücksichtigt, dass die Gasgeschwindigkeiten auf verschiedenen Coil-Ebenen variieren, ermöglicht er es Wärmeübertragungsmodellen, über theoretische Durchschnittswerte hinauszugehen und spezifische Konvektionsbedingungen für jede Schicht zu simulieren.

Kernbotschaft Standardmodelle gehen oft von einem gleichmäßigen Gasfluss aus, was zu Vorhersagefehlern führt. Der $fd_i$ korrigiert dies, indem er die Konvektionswärmeübergangskoeffizienten für einzelne Schichten anpasst, was für die genaue Vorhersage der Aufheizverzögerung und die Optimierung von Glühtemperaturkurven unerlässlich ist.

Die Herausforderung der internen Ofenstruktur

Die Realität variabler Geschwindigkeiten

In der komplexen internen Struktur eines Glühofens strömt Schutzgas nicht gleichmäßig.

Die Gasgeschwindigkeiten schwanken erheblich, abhängig von der spezifischen Ebene des Coils.

Warum Durchschnittswerte versagen

Die Verwendung einer einzigen, durchschnittlichen Geschwindigkeit für den gesamten Ofen vereinfacht die physikalische Realität zu stark.

Dieser Ansatz erfasst nicht die Nuancen der Wärmeübertragung in mehrlagigen Stahlcoils, was zu Modellen führt, die Temperaturunterschiede nicht genau vorhersagen können.

Die Mechanik des Koeffizienten

Quantifizierung von Verteilungsverhältnissen

Die Hauptfunktion des $fd_i$ besteht darin, jedem Strömungskanal ein spezifisches Verteilungsverhältnis zuzuweisen.

Dies liefert eine mathematische Darstellung davon, wie viel Gas tatsächlich verschiedene Teile des Coil-Stapels erreicht.

Anpassung von Konvektionskoeffizienten

Die Durchflussverteilung bestimmt direkt den Konvektionswärmeübergangskoeffizienten.

Durch die Einbeziehung von $fd_i$ berechnet das Modell eine eindeutige Wärmeübertragungsrate für jede Schicht, anstatt einen pauschalen Wert für die gesamte Charge anzuwenden.

Vorhersage der Aufheizverzögerung

Eines der bedeutendsten Ergebnisse der Verwendung dieses Koeffizienten ist die Fähigkeit, die Aufheizverzögerung vorherzusagen.

Da das Modell versteht, dass innere Schichten möglicherweise weniger konvektiven Fluss erhalten als äußere Schichten, kann es die Zeitverzögerung, die erforderlich ist, bis die Mitte des Coils die Zieltemperatur erreicht, genau prognostizieren.

Verständnis der Kompromisse

Komplexität vs. Genauigkeit

Die Implementierung des Durchflussverteilungskoeffizienten erhöht die rechnerische Komplexität des Modells im Vergleich zu einfachen Modellen mit gleichmäßigem Fluss.

Das Weglassen führt jedoch zu "blinden Flecken", bei denen das Modell davon ausgeht, dass der Stahl gleichmäßig erhitzt wird, obwohl dies nicht der Fall ist.

Die Kosten der Optimierung

Die Optimierung von Glühtemperaturkurven erfordert präzise Eingaben.

Wenn der $fd_i$ ignoriert oder schlecht geschätzt wird, sind die resultierenden Optimierungskurven fehlerhaft, was zu unterglühten Coil-Mitten oder Energieverschwendung durch Überhitzung der äußeren Schichten führen kann.

Die richtige Wahl für Ihr Ziel treffen

Um den Durchflussverteilungskoeffizienten in Ihren Wärmeübertragungsmodellen effektiv zu nutzen, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Modelltreue liegt: Stellen Sie sicher, dass Ihre Eingaben für den $fd_i$ die spezifische Geometrie Ihrer mehrlagigen Coils widerspiegeln, um realistische Geschwindigkeitsvariationen zu erfassen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie die aus dem $fd_i$ abgeleiteten Vorhersagen zur Aufheizverzögerung, um Ihre Glühtemperaturkurven zu straffen und die Zykluszeit zu verkürzen, ohne die Qualität zu beeinträchtigen.

Durch den Übergang von angenommener Gleichmäßigkeit zu berechneter Verteilung verwandeln Sie Ihr Modell von einer theoretischen Schätzung in ein präzises Produktionswerkzeug.

Zusammenfassungstabelle:

| Hauptmerkmal | Auswirkung von $fd_i$ auf die Wärmeübertragungsmodellierung |

|---|---|

| Flussgenauigkeit | Ersetzt theoretische Durchschnittswerte durch schichtspezifische Gasgeschwindigkeitsdaten. |

| Wärmeübertragung | Passt Konvektionskoeffizienten für einzelne Stahlcoil-Schichten an. |

| Vorhersagekraft | Prognostiziert genau die Aufheizverzögerung in der Mitte von mehrlagigen Coils. |

| Effizienz | Ermöglicht optimierte Temperaturkurven, reduziert Energieverschwendung und Zykluszeit. |

| Prozessqualität | Beseitigt "blinde Flecken", um Unterglühen oder Überhitzen zu verhindern. |

Präzisionstechnik für Ihre thermischen Verarbeitungsanforderungen

Lassen Sie nicht zu, dass eine ineffiziente Wärmeübertragung Ihre Materialqualität beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Präzisionsfertigung unterstützt werden. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen metallurgischen und Forschungsanforderungen zu erfüllen.

Maximieren Sie Ihre Ofeneffizienz und erzielen Sie noch heute gleichmäßige Ergebnisse.

Kontaktieren Sie KINTEK-Experten

Visuelle Anleitung

Referenzen

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Haupttypen von stickstoffbasierten Ofenatmosphären? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind die Hauptzwecke der Verwendung einer inerten Atmosphäre? Oxidation verhindern und Prozesssicherheit gewährleisten

- Was sind die Hauptmerkmale von Kalzinieröfen? Steigern Sie Effizienz und Qualität in der Materialverarbeitung

- Welche Rolle spielen ein Schutzgasofen und ein Öl-Abschreckbehälter bei der Wärmebehandlung von AISI 5140 Stahl?

- Was ist der Zweck des Ausglühens von vorbereiteten dünnen Filmen in einer Argonatmosphäre? Optimierung der Struktur & Verhinderung von Oxidation

- Welche Sicherheits- und Betriebsanforderungen gelten für Kastenöfen und Atmosphärenöfen? Gewährleisten Sie eine sichere, effiziente Wärmebehandlung

- Welche Materialien werden beim Bau eines Muffelofens verwendet? Entdecken Sie Schlüsselkomponenten für die Hochtemperaturregelung

- Warum ist eine Stickstoffumgebung für das Ausglühen von Cu13Se52Bi35-Dünnschichten notwendig? Schützen Sie die Reinheit Ihres Materials