Im Kern ist eine inerte Atmosphäre eine kontrollierte Umgebung, die unerwünschte chemische Reaktionen verhindern soll. Ihre Hauptzwecke sind die Verhinderung des Abbaus durch Oxidation, die Aufrechterhaltung der chemischen Stabilität empfindlicher Materialien und der Schutz von Substanzen während der Hochtemperaturverarbeitung. Indem reaktive Gase wie Sauerstoff und Wasserdampf durch ein nicht reaktives Gas ersetzt werden, entsteht ein sicherer Raum für Prozesse, die sonst fehlschlagen würden.

Das grundlegende Ziel einer inerten Atmosphäre ist es, die Variablen der atmosphärischen Chemie zu eliminieren. Durch die Entfernung reaktiver Gase stellen Sie sicher, dass nur die von Ihnen beabsichtigten chemischen Veränderungen stattfinden, wodurch Ihre Materialien und die Integrität Ihres Prozesses geschützt werden.

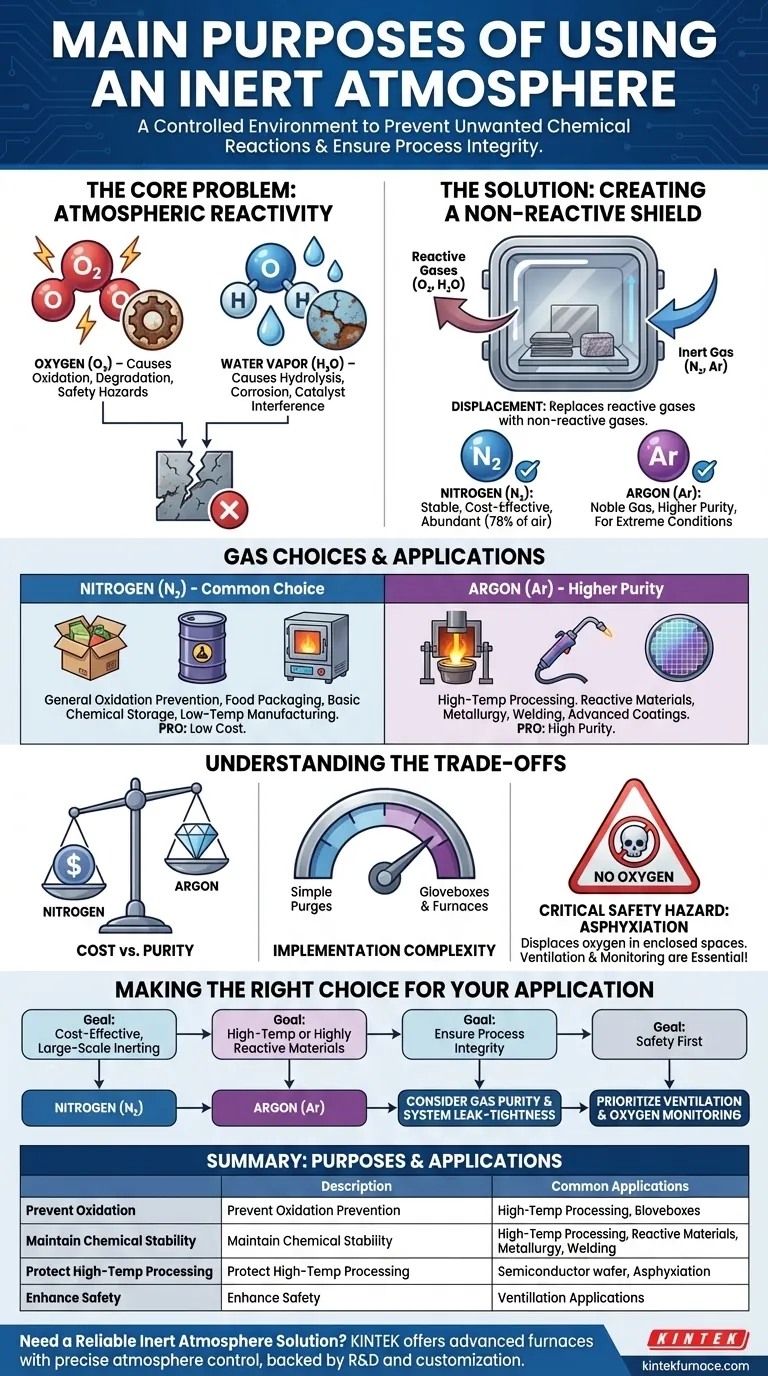

Das Kernproblem: Atmosphärische Reaktivität

Um die Lösung zu verstehen, müssen wir zunächst das Problem definieren. Die Standardluft, in der wir leben, ist eine Gasmischung, aber zwei Komponenten sind für die überwiegende Mehrheit unerwünschter chemischer Reaktionen verantwortlich.

Die Rolle von Sauerstoff

Sauerstoff ist stark elektronegativ und bestrebt, mit anderen Elementen in einem Prozess namens Oxidation zu reagieren. Dies ist dieselbe Reaktion, die Eisen rosten, geschnittene Äpfel braun werden und Brände brennen lässt.

Im technischen Kontext kann unkontrollierte Oxidation chemische Synthesen ruinieren, die Produktqualität mindern und erhebliche Sicherheitsrisiken hervorrufen.

Die Auswirkungen von Wasserdampf

Feuchtigkeit ist eine weitere allgegenwärtige und reaktive Komponente der Atmosphäre. Wasser kann empfindliche Verbindungen hydrolysieren, was bedeutet, dass es sie chemisch abbaut.

Wasserdampf wirkt auch als Katalysator für Korrosion und kann eine Vielzahl oberflächenempfindlicher Prozesse stören, von der Halbleiterfertigung bis hin zu fortgeschrittenen Beschichtungen.

Die Lösung: Schaffung eines nicht reaktiven Schutzschilds

Eine inerte Atmosphäre verdrängt diese reaktiven Gase und ersetzt sie durch ein Gas, das nicht an chemischen Reaktionen teilnimmt.

Was macht ein Gas "inert"?

Wahre Inertheit entsteht durch atomare Stabilität. Die Edelgase (wie Argon und Helium) haben eine volle äußere Elektronenschale, was sie extrem nicht reaktiv macht.

Stickstoffgas (N₂), obwohl kein Edelgas, ist aufgrund der starken Dreifachbindung, die seine beiden Atome zusammenhält, ebenfalls sehr stabil. Es erfordert eine enorme Energiemenge, diese Bindung zu brechen, wodurch es für die meisten gängigen Anwendungen effektiv inert ist.

Häufige Wahl: Stickstoff (N₂)

Stickstoff ist das Arbeitspferd inerter Atmosphären. Er macht etwa 78 % unserer Atmosphäre aus, wodurch er reichlich vorhanden und sehr kostengünstig zu isolieren und zu verwenden ist.

Er ist ausreichend für eine Vielzahl von Anwendungen, einschließlich Lebensmittelverpackungen, grundlegender Chemikalienlagerung und der Verhinderung von Oxidation in vielen Fertigungsprozessen bei niedriger Temperatur.

Höhere Reinheitswahl: Argon (Ar)

Argon, ein echtes Edelgas, ist inerter als Stickstoff. Es wird verwendet, wenn die Bedingungen extremer oder die Materialien außergewöhnlich empfindlich sind.

Zum Beispiel kann Stickstoff in der Hochtemperaturmetallurgie oder beim Schweißen exotischer Metalle manchmal reagieren und unerwünschte Nitride bilden. Argon wird dies nicht tun, was es zur sichereren Wahl für die Gewährleistung der Prozessreinheit macht.

Die Kompromisse verstehen

Die Auswahl und Implementierung einer inerten Atmosphäre ist nicht ohne Herausforderungen. Sie erfordert eine sorgfältige Abwägung von Zielen und Ressourcen.

Kosten vs. Reinheit

Der primäre Kompromiss besteht zwischen den Kosten und dem erforderlichen Grad der Inertheit. Stickstoff ist deutlich billiger als Argon. Für viele Anwendungen rechtfertigt der zusätzliche Nutzen von Argon die zusätzlichen Kosten nicht.

Implementierungskomplexität

Die Schaffung einer inerten Umgebung erfordert spezielle Ausrüstung. Dies kann von einfachen Gasdurchspülungen in einem Reaktionskolben bis hin zu hoch entwickelten Handschuhkästen oder Öfen mit kontrollierter Atmosphäre reichen. Die Kosten und die Komplexität dieser Ausrüstung müssen in den Prozess einbezogen werden.

Kritisches Sicherheitsrisiko: Erstickung

Dies ist die wichtigste Überlegung. Inertgase sind nicht giftig, aber sie verdrängen Sauerstoff. In einem geschlossenen oder schlecht belüfteten Raum kann ein Leck die Sauerstoffkonzentration schnell auf ein für das menschliche Leben unmittelbar gefährliches Niveau senken. Eine ordnungsgemäße Belüftung und Sauerstoffüberwachung sind nicht verhandelbare Sicherheitsprotokolle.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt den besten Ansatz zur Schaffung und Nutzung einer inerten Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, großtechnischer Inertisierung liegt: Stickstoff ist fast immer die praktischste und wirtschaftlichste Wahl zur Verhinderung allgemeiner Oxidation.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturprozessen oder hochreaktiven Materialien liegt: Argon ist die überlegene Wahl, da es unter Bedingungen inert bleibt, unter denen Stickstoff reagieren könnte.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Prozessintegrität liegt: Sie müssen nicht nur das Gas berücksichtigen, sondern auch die Reinheit dieses Gases und die Dichtheit Ihres Systems.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Priorisieren Sie immer eine robuste Belüftung und kontinuierliche Sauerstoffüberwachung, da alle Inertgase ein erhebliches Erstickungsrisiko darstellen.

Durch das Verständnis dieser Prinzipien können Sie die geeignete inerte Atmosphäre auswählen, um die Integrität, Sicherheit und den Erfolg Ihres Prozesses zu gewährleisten.

Zusammenfassungstabelle:

| Zweck | Beschreibung | Häufige Anwendungen |

|---|---|---|

| Oxidation verhindern | Schützt Materialien vor Sauerstoff, um Rost, Abbau und unerwünschte Reaktionen zu vermeiden. | Lebensmittelverpackungen, Chemikalienlagerung, Metallverarbeitung. |

| Chemische Stabilität aufrechterhalten | Bewahrt empfindliche Verbindungen durch Eliminierung reaktiver Gase wie Wasserdampf. | Halbleiterfertigung, fortschrittliche Beschichtungen, chemische Synthese. |

| Schutz während der Hochtemperaturverarbeitung | Gewährleistet die Materialintegrität bei Wärmebehandlungen durch die Verwendung nicht reaktiver Gase. | Metallurgie, Schweißen, Ofenbetrieb. |

| Sicherheit erhöhen | Reduziert Erstickungs- und chemische Gefahren durch ordnungsgemäßen Gasumgang. | Laboratorien, industrielle Umgebungen mit geschlossenen Räumen. |

Benötigen Sie eine zuverlässige Inertgasatmosphärenlösung für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Prozessintegrität und Sicherheit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und maßgeschneiderte Lösungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen