Eine Stickstoffumgebung ist unbedingt erforderlich, wenn Cu13Se52Bi35-Dünnschichten geglüht werden, um eine inerte Schutzbarriere zu schaffen. Durch die Verdrängung der normalen Luft verhindert diese Umgebung, dass die erhitzten Schichten mit Sauerstoff oder atmosphärischer Feuchtigkeit reagieren. Diese Isolierung bewahrt die chemische Stabilität des Films während der Hochtemperaturbehandlung.

Stickstoff wirkt als entscheidender Schutzschild gegen Umweltkontaminationen während des Glühprozesses. Ohne diese inerte Atmosphäre würde das Material durch Oxidation abgebaut werden, was die Genauigkeit nachfolgender struktureller und optischer Forschungen beeinträchtigen würde.

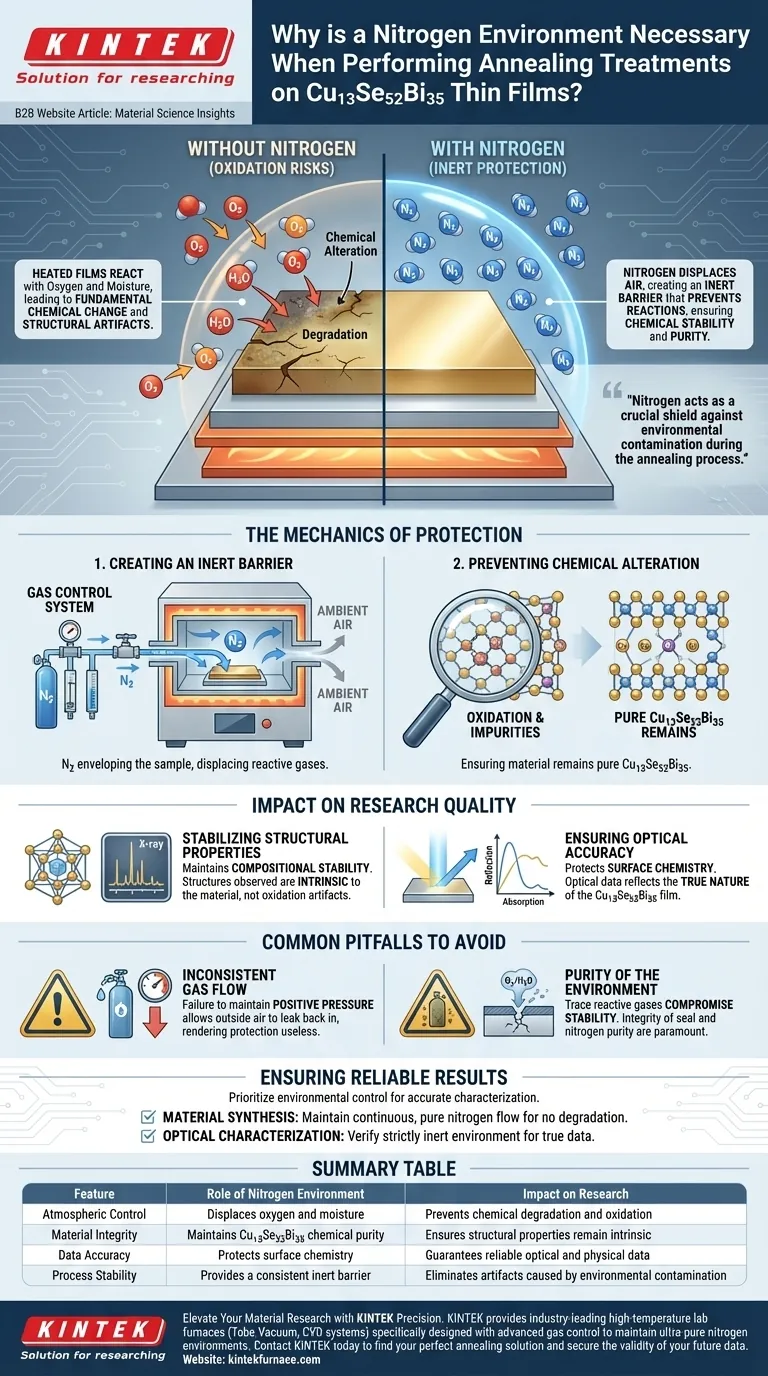

Die Mechanik des Schutzes

Schaffung einer inerten Barriere

Wenn Cu13Se52Bi35-Dünnschichten Hitze ausgesetzt werden, werden sie sehr reaktiv gegenüber ihrer Umgebung. Ein Glühofen, der mit einem Gasregelsystem ausgestattet ist, wird verwendet, um Stickstoff in die Kammer einzuleiten. Dies verdrängt effektiv die Umgebungsluft und umhüllt die Probe mit einem nicht reaktiven Gas.

Verhinderung chemischer Veränderungen

Die Hauptgefahr beim Glühen ist die Exposition gegenüber Sauerstoff und Feuchtigkeit, die natürlicherweise in der Luft vorhanden sind. Wenn die Schichten mit diesen Elementen reagieren, während sie erhitzt werden, wird ihre chemische Zusammensetzung grundlegend verändert. Stickstoff verhindert diese unerwünschten Reaktionen und stellt sicher, dass das Material reines Cu13Se52Bi35 bleibt.

Auswirkungen auf die Forschungsqualität

Stabilisierung der Struktureigenschaften

Die Forschung zur physikalischen Struktur von Dünnschichten hängt davon ab, dass das Material während des Experiments konsistent bleibt. Durch die Verwendung von Stickstoff zur Aufrechterhaltung der Zusammensetzungsstabilität können Forscher sicher sein, dass die beobachteten Strukturen intrinsisch für das Material sind und keine Artefakte der Oxidation darstellen.

Gewährleistung der optischen Genauigkeit

Die optischen Eigenschaften eines Dünnschichtfilms hängen stark von seiner Oberflächenchemie und Reinheit ab. Jede Reaktion mit der Atmosphäre könnte verändern, wie der Film Licht absorbiert oder reflektiert. Die Stickstoffumgebung garantiert, dass die gesammelten optischen Daten die wahre Natur des Cu13Se52Bi35-Films widerspiegeln.

Häufige Fallstricke, die es zu vermeiden gilt

Inkonsistenter Gasfluss

Das bloße Einleiten von Stickstoff reicht nicht aus; die Umgebung muss stabil bleiben. Wenn das Gasregelsystem keinen positiven Druck oder ausreichenden Fluss aufrechterhalten kann, kann Außenluft zurück in die Kammer gelangen. Dieser Bruch macht die Schutzatmosphäre nutzlos.

Reinheit der Umgebung

Obwohl Stickstoff inert ist, hängt die Wirksamkeit des Prozesses von der vollständigen Aussperrung reaktiver Gase ab. Selbst Spuren von Sauerstoff oder Feuchtigkeit, die in den Ofen gelangen, können die Stabilität der chemischen Zusammensetzung beeinträchtigen. Die Integrität der Abdichtung und die Reinheit der Stickstoffquelle sind von größter Bedeutung.

Gewährleistung zuverlässiger Ergebnisse

Um eine genaue Charakterisierung von Cu13Se52Bi35-Dünnschichten zu erzielen, müssen Sie die Umgebungssteuerung während der Wärmebehandlung priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese liegt: Stellen Sie sicher, dass Ihr Gasregelsystem einen kontinuierlichen, reinen Stickstofffluss aufrechterhält, um irreversible chemische Degradation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der optischen Charakterisierung liegt: Überprüfen Sie, ob die Glühumgebung streng inert war, um sicherzustellen, dass Ihre Daten die wahren Eigenschaften des Films und nicht Oberflächenoxide widerspiegeln.

Kontrollieren Sie die Atmosphäre noch heute, um die Gültigkeit Ihrer Daten von morgen zu sichern.

Zusammenfassungstabelle:

| Merkmal | Rolle der Stickstoffumgebung | Auswirkungen auf die Forschung |

|---|---|---|

| Atmosphärenkontrolle | Verdrängt Sauerstoff und Feuchtigkeit | Verhindert chemische Degradation und Oxidation |

| Materialintegrität | Erhält die chemische Reinheit von Cu13Se52Bi35 | Stellt sicher, dass die Struktureigenschaften intrinsisch bleiben |

| Daten genauigkeit | Schützt die Oberflächenchemie | Garantiert zuverlässige optische und physikalische Daten |

| Prozessstabilität | Bietet eine konsistente inerte Barriere | Eliminiert Artefakte, die durch Umweltkontaminationen verursacht werden |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation Ihre Dünnschichtcharakterisierung beeinträchtigt. KINTEK bietet branchenführende Hochtemperatur-Laböfen – einschließlich Rohr-, Vakuum- und CVD-Systemen –, die speziell mit fortschrittlicher Gasregelung entwickelt wurden, um die ultrareinen Stickstoffumgebungen aufrechtzuerhalten, die Ihre Forschung erfordert.

Gestützt auf Experten-F&E und Präzisionsfertigung stellen unsere anpassbaren Lösungen sicher, dass Ihre Materialien jedes Mal ihre chemische Stabilität behalten. Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Glühanlage zu finden und sichern Sie die Gültigkeit Ihrer zukünftigen Daten.

Visuelle Anleitung

Referenzen

- Abduelwhab B. Alwany, Abdulnasser Abdulrahman Alfaqeer. Effect of annealing temperature on the structural and optical properties of vacuum evaporated Cu13Se52Bi35 thin films. DOI: 10.15251/cl.2024.211.99

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie gewährleistet ein Ofen mit kontrollierter Atmosphäre Präzision und Zuverlässigkeit? Erzielen Sie eine konsistente Materialverarbeitung

- Warum ist ein Festbett-Reaktorsystem mit hochpräziser Temperaturregelung für Biokohle notwendig? Erreichen Sie eine Genauigkeit von +/-3°C

- Was sind die Vorteile der Verwendung eines Ofens mit inerter Atmosphäre? Erreichen Sie Reinheit, Effizienz und Sicherheit bei der Wärmebehandlung

- Welche Faktoren sind bei der Auswahl eines Schutzgasofens zu berücksichtigen? Sichern Sie den Prozesserfolg mit fachkundiger Beratung

- Was sind die Vorteile von Niedervakuumanlagen? Steigern Sie die Effizienz und senken Sie die Kosten

- Wie gewährleistet ein Kammer-Glühofen mit Schutzgas eine genaue Temperaturregelung? Entdecken Sie Präzisionsheizlösungen

- Welche Arten von Gasen werden in Inertöfen zur Schaffung einer kontrollierten Atmosphäre verwendet? Entdecken Sie Stickstoff vs. Argon für optimale Ergebnisse

- Was sind einige spezifische Anwendungen von Retortenöfen? Essentiell für die hochreine Wärmebehandlung